微/納米氣浮技術處理石化污水的試驗

劉偉,柏小濤,白小春,劉錦芳

(陜西延長石油(集團)有限責任公司榆林煉油廠,陜西靖邊718500)

工業污水排放對流域環境及居民健康造成嚴重影響,其中煉化行業廢水對生態環境的危害更為嚴重。煉化廢水所含污染物質種類多、毒性大,處理難度大,常規生化處理出水難以滿足排放標準[1~3]。2015年前,中國大部分地區煉化企業在執行《污水綜合排放標準》GB8978-1996,但隨著《石油煉制工業污染物排放標準》GB31570-2015的頒布,煉化行業勢必升級改造以確保排放合格。

某煉油廠污水處理廠為確保污水排放滿足新標準要求,在升級改造前采用微/納米氣浮技術進行技術試驗,為微/納米技術引用提供應用數據。根據試驗結果,該廠于2019年對污水預處理單元應用微/納米技術進行升級改造,達到預期結果。

1 試驗裝置概況

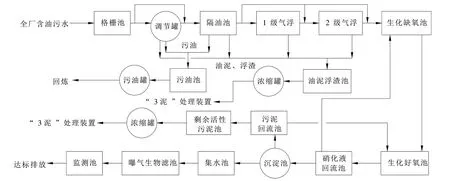

某煉油廠300 m3/h污水處理裝置由某環保科技有限公司設計,原設計采用當時國內外新工藝、新設備、新材料,滿足安全、衛生、節能、環保要求。主要包括:格柵、調節罐、隔油、1級氣浮(CAF)、2級氣浮、生物膜法、生化厭氧、生化好氧、沉淀、BAF等生產工藝流程。

經裝置處理后的污水達到國家GB8978-1996《污水綜合排放標準》2類1級標準后部分排入城市污水管網,部分廠內回用。該裝置1級氣浮為渦凹氣浮系統,2級氣浮為溶氣氣浮。其渦凹氣浮系統具有充氣量高、自動內回流、不設回流泵、能耗低等特點,污水經該設備處理后自流進2級氣浮,裝置采用部分污水回流溶氣氣浮,氣浮藥劑混凝劑采用聚合氯化鋁鐵,絮凝劑采用聚丙烯酰胺,利用加藥裝置通過隔膜計量泵進行投加,級混合機械攪拌反應進入分離段,污水中細分散油和部分乳化油得到進一步去除,使其出水含油量≤20 mg/L。300 m3/h污水處理裝置工藝流程見圖1。

圖1 污水處理裝置工藝流程

2 試驗背景

污水處理廠自投運以來,各單元設施運行正常,處理后污水達到《污水綜合排放標準》(GB8978-1996)2類1級排放標準。

2017年7月1日《石油煉制工業污染物排放標準》(GB31570-2015)頒布,污水處理廠需執行新標準,其COD、氨氮等各項指標均嚴于現執行排放限值,同時2017年榆林煉油廠關聯單位油煤新技術開發項目裝置正常投入運行,其裝置排放的污水設計依托300 m3/h污水廠處理。

因排放污水COD、氨氮等污染物含量高,導致污水處理廠進水水質超出原設計指標,對污水處理廠的平穩運行造成不利影響,最終排污水難以滿足新的石油煉制工業污染物排放標準。

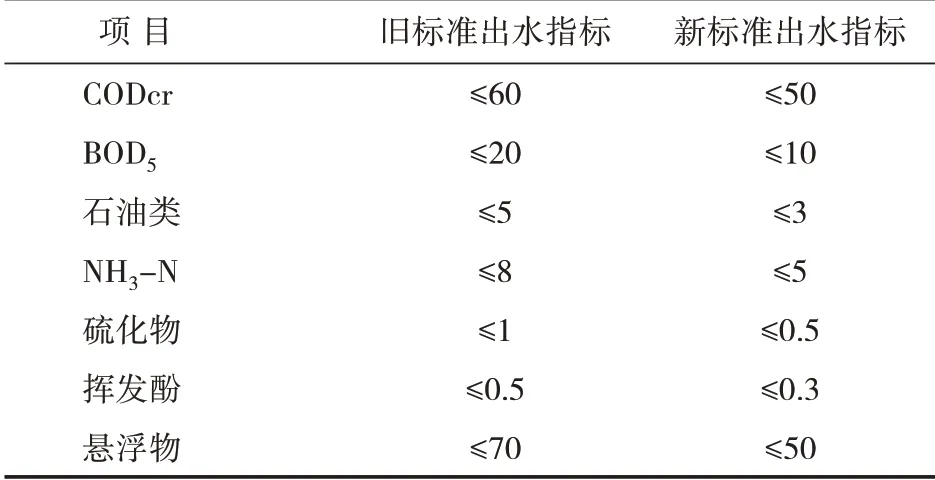

新舊標準主要控制指標部分對比見表1。

表1 新舊標準主要控制指標對比/(mg·L-1)

新標準對污水處理過程的要求更高,排放控制指標更苛刻。油煤新技術項目投用前后污水進水水質變化情況見表2。

由表2統計數據可以看出,油煤公司投用后污水進水水質COD、氨氮含量發生變化,并超原設計控制指標,對污水達標排放帶來沖擊,特別是滿足新標準的排放標準帶來困難,需進行技術改造。

表2 油煤新技術投用前后的進水水質對比/(mg·L-1)

針對以上問題,為確保煉化混合污水達標排放,必須進行技術改造。為確保生化池進水水質合格,充分掌握相關污水處理技術工藝,2017年12月至2018年1月,應用微/納米汽浮進行了現場中試試驗,比較“微/納米氣浮”和“渦凹—溶氣”2級氣浮的處理效果。

3 微/納米汽浮試驗

微/納米氣泡主要由直徑在10~50 μm的微米氣泡和直徑<200 nm的納米氣泡組成[4]。微/納米氣泡的特性:(1)尺寸小,水中滯留時間長;(2)界面帶電特性,有助于懸浮物的粘附除去;(3)在破滅時產生超高壓、超高溫與羥基自由基,有一定的氧化作用[5,6]。

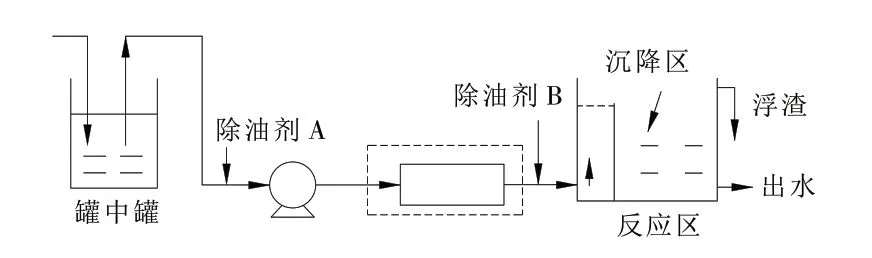

因此,在污水處理過程中,可以去除有機污染物、懸浮物,實現水質凈化。微/納米氣泡用于污水的預處理,能夠顯著提高生化進水要求,有利于微生物的活性保持,提升污水處理效率[7]。此次微/納米試驗設備具有產生的氣泡粒徑小(微/納米級),能耗低,操作簡單等特點。在此基礎上,結合“全流程氣浮”+“共凝聚氣浮”的最新設計理念,制作了“微/納米氣泡氣浮除油”應用裝置,其工藝流程見圖2。

圖2 混凝—微/納米氣浮工藝流程

污水與除油劑A(PAC)經管道混合器后,進入微/納米氣泡發生器中產生含大量納米氣泡的絮體,絮體礬花與除油劑(B)PAM混合后進入氣浮池中進行油、水分離,其中清水達到下游污水處理系統排放指標后排放進行再處理;上層的油(含油浮渣)送至渣罐。油水分離裝置主要包括:自動加藥系統、管道混合器、微/納米氣泡發生器、氣浮池、渣罐、清水罐等。

3.1 試驗目的

(1)對調節罐出水進行處理,降解污水中的油份、COD,改善污水水質;

(2)針對同股污水,比較微/納米氣浮和“渦凹—溶氣”2級氣浮的處理效果;

(3)充分掌握微/納米氣浮處理技術工藝,為項目改造收集技術數據。

3.2 試驗條件

(1)試驗地點:微/納米汽浮設備(電壓380 V,功率2 kW)用貨車運至場地,不卸車,停放在2具罐中罐之間的空地上,進行現場試驗;

(2)試驗對象:污水處理裝置罐中罐出水;

(3)試驗處理量:2 t/h;

(4)考察因素:在PAC及PAM加劑量相同的情況下,對比1氣、2氣出水與微/納米氣浮出水水質,考察微/納米氣浮運行優勢及穩定性。

(5)試驗方式:采用自流方式,罐中罐液位應大于2.5 m;用軟管連接罐中罐取樣口和試驗設備污水槽,軟管與罐中罐取樣口的連接方式采用管卡連接,通過罐中罐取樣口閥門調節水量;

(6)藥劑投加:PAC、PAM,2種藥劑皆用于300 m3/h污水處理裝置。

4 微/納米汽浮試驗結果

試驗采用微/納米氣泡曝氣的方式直接處理污水處理廠罐中罐污水,對比原預處理單元以1級氣浮(渦凹氣浮)、2級氣浮(溶氣氣浮)處理后污水水質,通過對比微/納米氣浮出水與原1氣、2氣出水中的COD及石油類去除效果作為考察指標,驗證微/納米氣浮處理技術效果。

原1、2氣浮進水為隔油池出水,經隔油池除油后再進入1、2級氣浮進一步除油,微/納米氣浮進水為罐中罐進水。

1氣、微/納米氣浮進水COD在500~600 mg/L,石油類在30~50 mg/L。1氣、微/納米氣浮2者出水COD在300~450 mg/L,石油類在5~25 mg/L。對比1氣、微/納米氣浮進出水,微/納米氣浮進水COD含量、石油類含量比1、2級氣浮進水COD含量、石油類含量水質相對較差,但出水COD含量、石油類含量比1、2級氣浮水質相對較優。

試驗結果表明:在混凝劑添加比例相同的情況下(PAC劑量:70×10-6,PAM劑量:2.5×10-6),對比1、2級氣浮與微/納米氣浮出水水質,微/納米氣浮技術占優。

5 結論

針對罐中罐出水,注入相同藥劑量的PAC和PAM(PAC劑量:70×10-6,PAM劑量:2.5×10-6),“微/納米氣浮除油設備”的油含量和COD值去除效率為70%左右,“渦凹氣浮—溶氣氣浮”的處理效率為60%左右,可見微/納米氣浮除油設備的效果優于渦凹氣浮—溶氣氣浮的處理效率。但微/納米氣浮除油設備的微/納米氣泡發生器存在容易堵塞的問題。微/納米氣浮除油設備在煉油、化工混合污水預處理系統試驗成功,可為其他混合性污水處理提供技術改造參考,并已指導了該廠300 m3/h污水處理廠的技術升級改造,同時發現微/納米發生器存在堵塞的情況需進行重點設計。