流化床反應器超溫原因分析及對策

李 斌,毛吉會,牛維維,可小東

(陜西延長石油(集團)有限責任公司碳氫高效利用技術研究中心,陜西西安710000)

氣化爐超溫屬于非正常工況,對設備保護和裝置安全具有重要影響。KSY技術采用2段流化床反應器高效耦合,利用100 t/d中試裝置進行崔木煤投料試驗,在試驗過程中爐膛出現局部超溫現象,原因有煤質、PID溫度邏輯控制、儀表檢測等因素。2段反應器結渣說明爐溫超過崔木煤的灰熔點,隨煤灰形態變化而發生結渣。物料混合不均,爐內形成局部富氧環境;氧氣、煤粉和蒸汽流量波動是造成氧煤比失調、爐溫失控的關鍵因素。

1 反應器超溫的影響因素

1.1 物料屬性

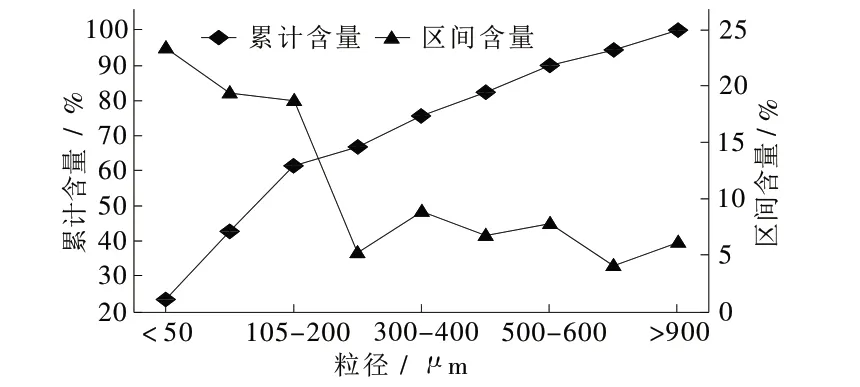

1.1.1 粉煤粒徑及煤質KSY氣化用煤粒徑設計范圍0.3~0.4 mm,實際入爐煤粉粒徑分布見圖1[1],小于0.2 mm的煤粉高達60.99%,與設計值偏差較大。粉煤粒徑直接影響粉煤氣力密相輸送的穩定,主要影響粉煤流量的精確檢測,表現為粉煤流量頻繁波動,從而引發氣化爐氧煤比失調,爐溫失控[2]。

圖1 KSY入爐粉煤粒徑分布

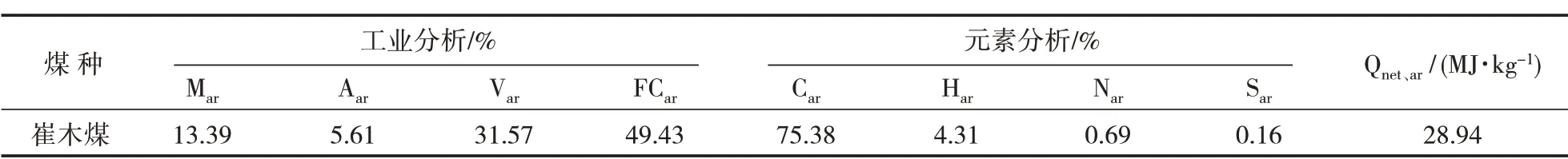

不同煤種的可磨性指數HGI不同,加之制粉工況不穩定,極易導致煤粉粒徑分布不均,在粒徑過細情況下,煤粉自生重力不夠而發生揚塵,實現自由沉降,此時粉煤流量減小,瞬間氧氣富集,容易引發超溫和結渣現象。KSY氣化用煤特性分析結果見表1。

表1 KSY氣化用煤特性分析

崔木煤的水分、溫度是影響粉煤流量計的關鍵因素[2],KSY煤粉水分設計要求低于8.5%,溫度80℃,以防止粉煤固體流量計工作不正常而傳送虛假信號間接造成粉煤流量波動。

煤灰熔點對氣化爐溫度的控制起到決定作用,不同氣化爐對煤的灰熔點的要求不一,氣流床氣化爐要求煤的灰熔點低,而流化床氣化爐要求煤的灰熔點高,由于前者是液態排渣,后者屬于固態排渣,經過比較,后者更具有環保和經濟性。煤的灰熔融性與煤灰中礦物質的形態變化、灰成分的差異和煤灰中總堿性組分的量密切相關[3],煤灰中堿性氧化物能夠降低煤的灰熔點,煤中含鈣化合物在氣化過程中易形成低熔點共融物而出現結渣現象[4]。

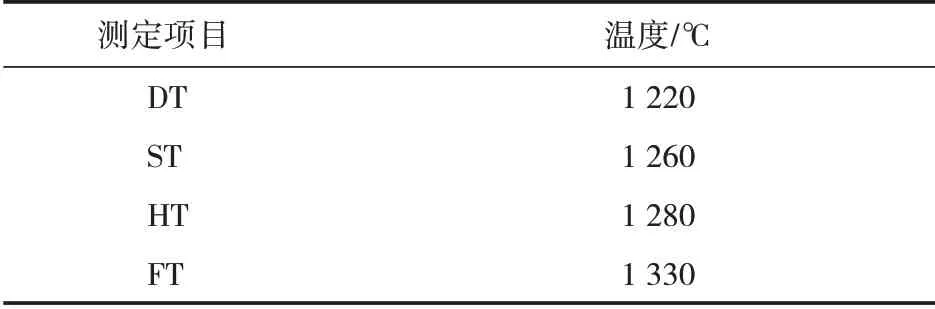

中國高于1 400℃高灰熔點煤約占中國煤炭保有儲量的57%,實現了高灰熔融性溫度在高溫條件下的順利氣化[5]。崔木煤的灰熔點見表2。

表2 崔木煤的灰熔融性測定

測定的ST溫度為1 260℃,相比1 400℃,有140℃的溫差。KSY2段反應器的操作溫度為1 120℃,為實現高溫氣化,徹底消除甲烷和殘碳提高碳的轉換率、冷煤氣效率和避免高溫氣化結渣現象的發生,可適當提高煤的灰熔點。

配煤[5]是根據不同煤的灰熔融性進行配比混合試驗,配煤可顯著提高低灰熔融特性煤的熔融溫度[6]。根據煤的礦物質組成,加入石英石,調整堿性和酸性氧化物的比例,可提高煤的灰熔點[7]。

1.1.2 蒸汽溫度不同壓力對應不同的蒸汽飽和溫度,對流化床氣化反應而言,需要的是過熱蒸汽。KSY裝置中過熱蒸汽和氧氣預先在管道混合器內混合,2相進行熱量傳遞,此時很快蒸汽的熱量一部分轉移到氧氣,蒸汽溫度會明顯下降,一旦等于或低于飽和蒸汽溫度,將對氣化爐溫度造成很大的影響。飽蒸汽介于液相和氣相的動態平衡,蒸汽中帶水,而水進入氣化爐受到高溫加熱會立即汽化,此過程是相變吸熱過程,易導致氣化爐局部溫度降低,此時操作人員盲目提高氧氣的負荷,由于蒸汽溫度受到外界氣候、管線保溫等影響,蒸汽溫度一旦恢復正常,極易發生爐溫升高現象,為了避免超溫,要對蒸汽溫度加大排凝,必要時加裝蒸汽過熱器將蒸汽溫度控制在過熱蒸汽溫度區間。

1.2 工藝控制分析

1.2.1 爐溫、CH4含量控制KSY1段反應器中煤粉和氣化劑反應生成高溫煤氣和半焦,半焦經過立管返回到混合區進行2次氣化,高溫合成氣夾帶少量的殘碳、CH4及高溫煤焦油經2級旋風分離器進入2段反應器再次與氧氣、蒸汽進行高溫條件下的燃燒、氣化反應。2段與1段反應器的耦合利用了1段反應器生產的高溫煤氣的顯熱,使得煤氣中CH4、CO2在2段反應器的高溫條件下進一步轉化。2段反應器出口煤氣中CH4含量明顯降低,見圖2。

圖2 1段爐與2段爐出口CH4含量對比

爐溫由氧氣和蒸汽的流量比例控制,隨著氧煤比1:1.5(質量比)的增高,碳完全燃燒放出大量的熱量,爐溫上升,CH4和殘碳減少,煤氣中有效氣比例下降;汽氧比0.65(體積比)增加,蒸汽起溫度緩和的作用,有利于水汽變換反應的平穩進行,由于蒸汽比熱容大,在爐內溫度升高時消耗了爐內局部熱量并阻礙了碳高效轉化,在保證爐溫的有效控制下應盡量減少蒸汽用量[8]。

凌晨3時04分,2段反應器混合區發生局部超溫現象。TI-23905線性上升至1 311.4℃,此時判斷爐膛已發生局部超溫現象,此前2 h之內氧氣和蒸汽的流量并未發生明顯變化。過了20 min的時間此溫度又下降到正常操作溫度960℃左右。

凌晨6時56分,溫度升至1 547.2℃,此狀況也不排除熱電偶已故障超量程或之前已熔斷重新熔接好的嫌疑。爐溫出現上升時適當提高汽氧比即增加蒸汽用量,有助于爐溫穩定[9]。

1.2.2 壓降控制凌晨3時10分,2段反應器循環密封罐的壓差在9.6 kPa,屬于正常值范圍,直到爐膛局部超溫后于凌晨5時11分35秒出現下降趨勢,最低達2.2 kPa此時得出流化已惡化,由于局部超溫引起爐膛結渣,結渣導致流化惡化。

1.2.3 氣速控制1段反應器投料穩定運行過程中氣速維持在5.0~5.5 m/s,對應爐壓為0.9~1.2 MPa之間,流化趨于穩定,氣速大于旋風的切線速率會導致失效,小于旋風效率會使效率低下,氣速適宜會使得流化穩定、爐的整體溫度分布均勻,流化無死角,可有效避免超溫現象的發生。

1.3 物料混合

1.3.1 煤粉與CO2的混合循環流化床的主要特征就是爐內各個部位溫度均勻分布,高循環倍率使得爐內流化傳熱、傳質無死角,物料進入爐膛的瞬間過程中存在物料混合不均的情況會導致爐溫波動,甚至局部超溫。

煤粉作為氣化主原料,在CO2氣力輸送下進入煤噴嘴由于氣源的不穩定性,輸煤系統本身屬性的約束,粉煤流量會出現忽高忽低的波動,粉煤密相輸送的不穩定性會造成氧氣和煤粉的配比出現偏差,而人為來不及作出調整,會出現加煤口掛壁的現象。1段反應器的進料會間接影響到2段,2段的氧氣、蒸汽流量不變的情況下,1段進煤量減少導致2段混合區局部過氧超溫,嚴重時導致煤灰熔融,發生結渣現象。

1.3.2 氧氣與蒸汽的混合氧氣和蒸汽預先在管道混合器內進行混合,此混合分為完全均相混合和不完全均相混合。過熱蒸汽與氧氣混合屬于完全均相混合,飽和蒸汽與氧氣混合屬于不完全均相混合。不完全均相混合會造成蒸汽和氧氣流量此起彼伏的現象,即氧多汽少或汽多氧少,氧多汽少就會出現局部超溫的現象。

1.3.3 煤粉與蒸汽的混合煤粉進入加煤口經過熱蒸汽霧化到混合區,此處霧化使煤粉在爐膛內均勻分布,增大與氣化劑接觸面積,氣化效果好。如果霧化效果不佳易造成爐溫波動,甚至超溫。

2 解決措施

2.1 穩定煤質

從灰熔融性、結渣性出發,選用灰熔點較高、結渣指數低低的煤種。可采用配煤、加添加劑對原煤進行加工;對制粉設備重新進行設計和選型。

2.2 穩定工況

制粉單元需穩定控制煤粉粒徑、溫度、水含量,確保進煤速率和粉煤流量計準確計量;平穩控制蒸汽溫度、蒸汽流量和加大蒸汽管線排凝;反應器投料成功后建議投用溫度聯鎖、粉煤流量低聯鎖,防止超溫引起結渣現象的發生。

2.3 穩定物料混合

考察選用蒸汽/氧氣靜態混合器,實現物料的切線徑向混合,以保證蒸汽和氧氣的均相均勻混合,可有效防止氣化爐局部富氧超溫情況的發生。

3 結束語

爐膛局部超溫的原因是多方面的,具體情況具體分析,從爐溫、壓降、流化、氣體檢測等方面重點觀察、檢測超溫的原因;從穩定煤質、工藝控制、物料混合等方面著手解決超溫甚至結渣問題,可以有效實現裝置長周期滿負荷穩定運行。