基于感應加熱的核電汽輪機螺栓性能研究

□陳 松 邱 波 董玉領 劉 斌 時宏磊 吳林飛

一、概述

核電汽輪機汽缸中分面法蘭通常采用熱緊螺栓來進行緊固,以保證密封面良好的嚴密性,使高溫高壓的蒸汽在汽缸內做功[1]。汽缸法蘭及其連接的密封性是確定機組大修周期的依據之一[2],而這些螺栓長期工作在350℃以上的高溫高壓條件下,同時還需承受汽輪機在啟動時升溫、升壓及帶負荷運行過程中蒸汽與環境溫差而引起的附加熱應力[3],因此在汽輪機停機檢修中常會發生螺栓螺紋的咬死現象,造成螺母難以拆卸,給檢修帶來很大的困難[4]。

目前國內核電汽輪機檢修中通常采用電阻式加熱器對之進行加熱,達到一定伸長量之后再進行緊固或拆卸,以使之達到一定的緊固/拆卸力矩,避免冷緊/拆的大力矩造成螺紋損傷[5]。該方式在加熱緊固和拆卸過程存在加熱速度無法可調、加熱時間長、工件受熱不均等問題,檢修過程中多次出現螺牙變形、中分面漏汽甚至螺栓失效,進而導致檢修工期延長,甚至占用大修主線[6]。而采用感應加熱具有加熱速度快、加熱范圍均勻、加熱熱流量密度可控等優點[7],研究感應加熱過程中內部溫度及應力變化規律,對于指導正確的安裝/拆卸螺栓,縮短檢修工期有著重要意義。

二、研究思路

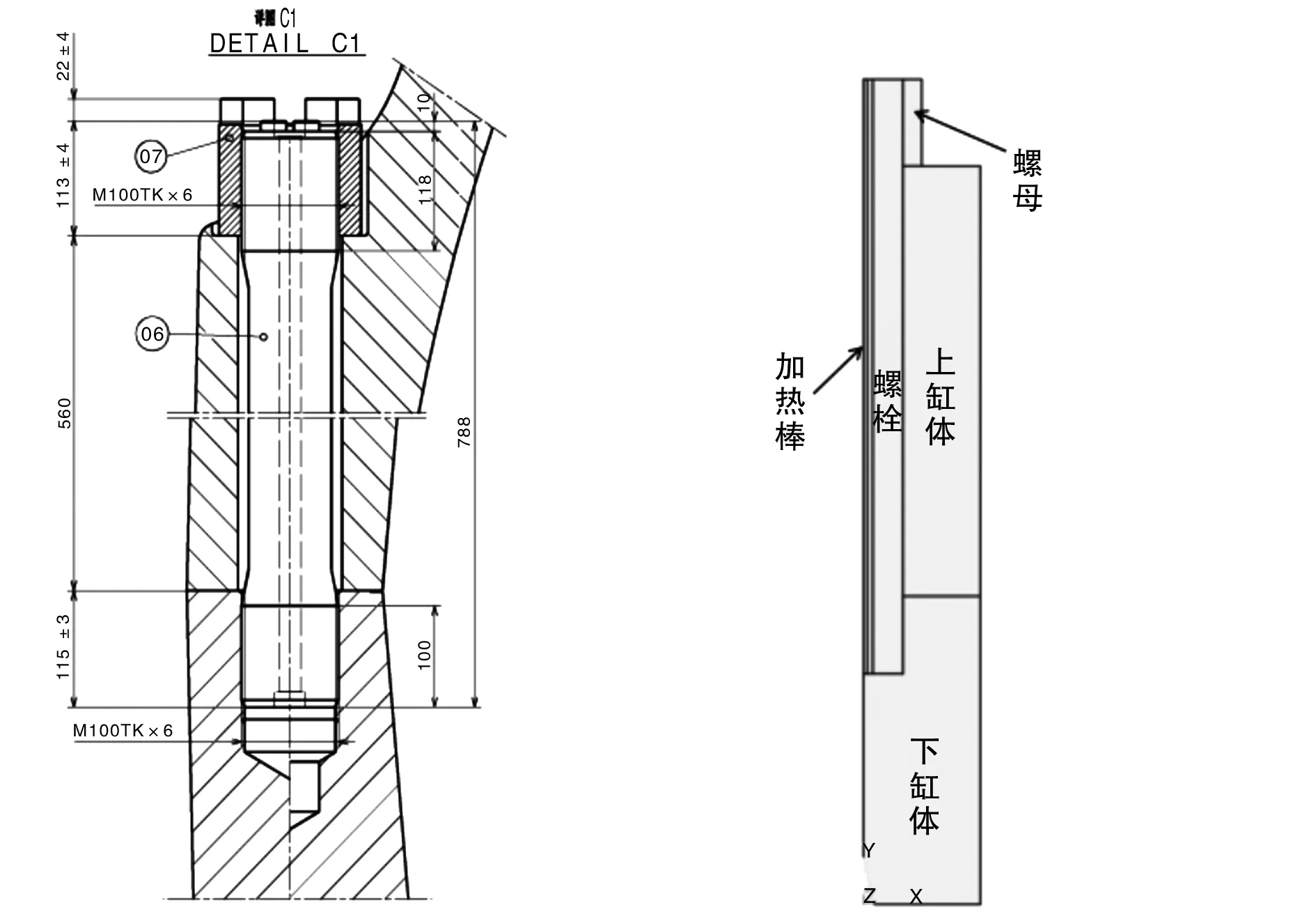

通過對各核電廠熱緊螺栓進行分類篩選,選取了結構尺寸適中的一種螺栓,其結構形式詳見圖1。通過對該螺栓的結構特征進行分析,并結合實際物理問題對熱緊螺栓的結構進行合理簡化,獲得了熱緊螺栓的理論簡化模型,如圖2所示。

圖1 螺栓結構示意圖圖2 螺栓感應加熱二維分析模型

根據螺栓二維分析模型,由于其在感應加熱情況下,其內部的電磁場分布不均勻,具有集膚效應,因此在螺栓內徑一側網格進行了加密處理[8]。整個有限元分析模型網格單元總數為2,011,節點總數為6,402。

之后采用有限元分析方法,通過三維有限元螺栓熱輻射模型[9],對某核電汽輪機高壓缸中分面螺栓的加熱過程進行了模擬分析,計算了感應加熱過程中螺栓內部電磁場、溫度場、應力場進行分析,確定了感應加熱情況下影響其性能指標的各參數變化情況。

三、感應加熱指標分析

根據感應加熱的原理,其是利用電磁感應的方法使被加熱的工件內部產生電流,依靠電磁渦流能量對工件進行加熱,螺栓內部溫度場變化后其螺紋各處所受的應力也會發生相應變化,進而螺栓本身的力學性能發生變化,因此需要對影響其力學性能參數的各個因素進行分析,本文采用有限元分析方法,通過三維有限元螺栓熱輻射模型,對某核電汽輪機高壓缸中分面螺栓的加熱過程進行模擬分析,對感應加熱過程中螺栓內部電磁場、溫度場、應力場進行分析,以期得出相關結論,指導后續螺栓的熱緊和拆卸工作。

(一)電磁場分析。電磁-熱耦合分析中設置電磁場分析為諧性分析。電磁場分析中設置默認電流頻率f=150kHz,感應加熱棒中默認電流密度I=1.5×106A/m2。根據原理可以得出,整體模型的磁通量線主要集中在加熱棒和螺栓附近,與螺栓下端相鄰的缸體附近磁場分布較為復雜。感應加熱棒在遠離缸體處的磁通量線方向基本與Y軸平行,而在近缸體處的磁通量線則有所偏移;螺栓的磁通量線方向基本與Y軸平行,受缸體的影響較小。螺栓靠近內徑附近的磁感應強度較高且較為集中,感應磁場沿徑向衰減嚴重,在外徑處的磁通量密度幾乎為零。這主要是由于集膚效應,螺栓中產生的感應電流會聚集于螺栓表層即內徑表面,而非平均分布于整個螺栓的截面積中。

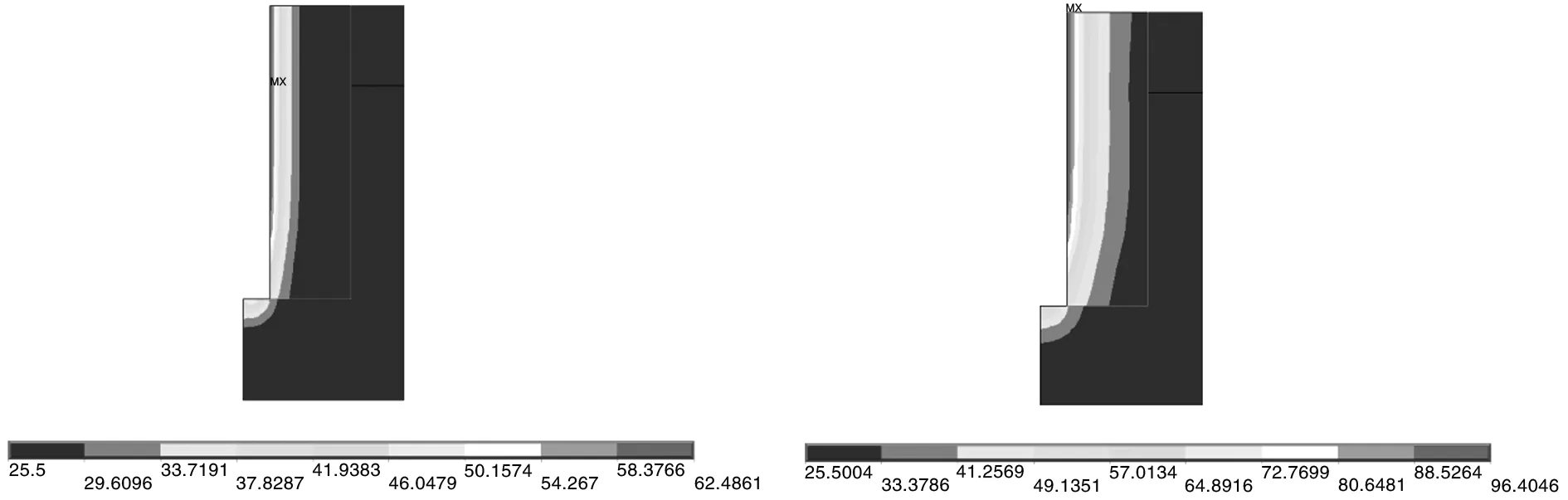

(二)溫度場分析。電磁-熱耦合分析中設置溫度場分析為瞬態分析,圖3、圖4是感應加熱過程中各個時刻的螺栓局部溫度場分布。由于感應加熱作用與螺栓上,電渦流主要集中于螺栓的內徑附近,內徑附近的溫度率先上升。熱量沿徑向傳遞至外徑,進而溫度傳遞給相鄰的汽輪機缸體。因此,整體的最高溫度位于螺栓內徑,整體溫度場由螺栓內徑向外徑分布,沿相鄰缸體向外側缸體分布。隨著感應加熱時間的推移,整體溫度逐漸升高,溫度場分布向外側移動。

圖3 感應加熱5s的 圖4 感應加熱20s的 螺栓局部溫度場 螺栓局部溫度場

同時根據試驗結果顯示,感應加熱初始階段,螺栓最高溫度的增長率相對較高,隨著時間的推移,溫度增長率隨之下降,并趨近平穩。在感應加熱10s以后,螺栓最高溫度基本呈線性增長。感應生成熱主要集中在螺栓內徑,在感應加熱初始階段,由于螺栓本身熱阻的存在,溫度傳遞存在滯后,因而螺栓內徑的溫度即螺栓最高溫度快速升高。感應加熱10s以后,熱量已傳遞至缸體,并向外界傳遞熱量,螺栓最高溫度的增長率趨于穩定。

(三)應力場分析。結構分析中將已得到的溫度場作為溫度載荷加載到有限元模型中,并在螺栓中部施加一定的預緊力,設置分析類型為瞬態分析。根據試驗結果顯示,感應加熱過程中,螺栓最大總位移基本呈線性增加。隨著感應加熱時間的增加,螺栓的整體溫度逐漸上升,螺栓逐漸熱膨脹,總位移增大。由于螺栓整體溫度在較長一段時間平穩增長,因此螺栓熱膨脹的過程也相對平穩,最大總位移的變化曲線近乎直線。

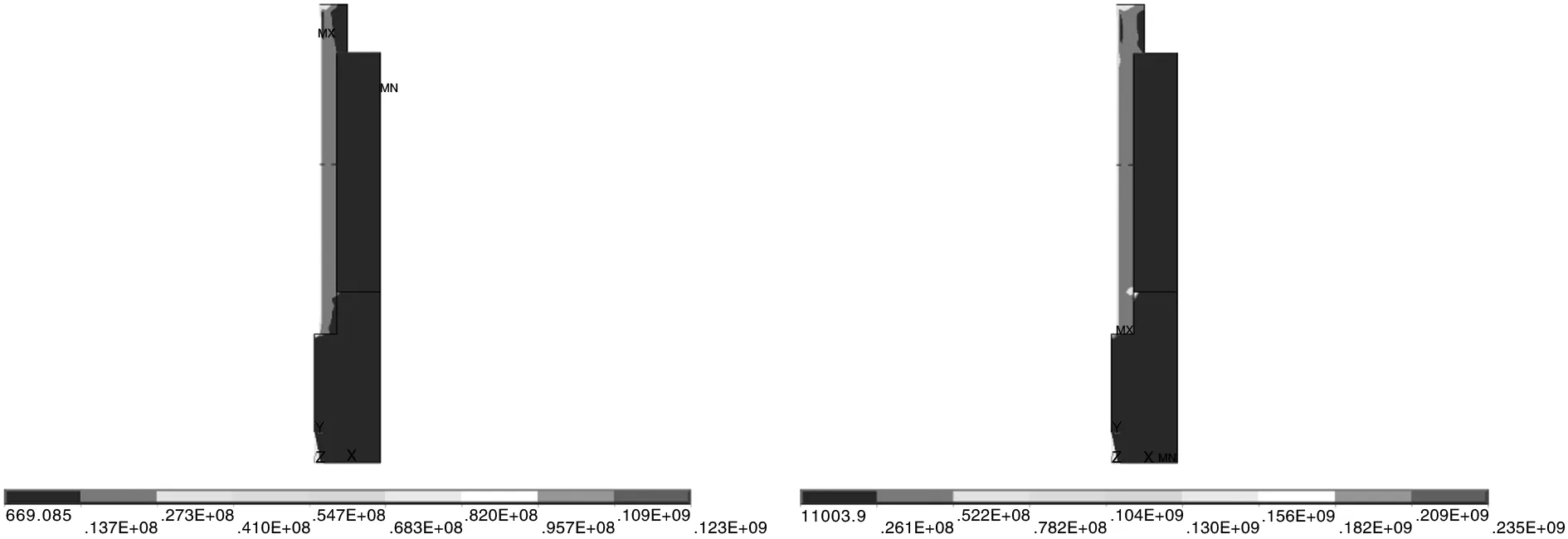

圖5、圖6是感應加熱過程中各個時刻的整體應力場分布,因為螺栓的溫度比缸體高,所以螺栓的熱應力要比缸體高出許多。整體的應力場由螺栓內徑向缸體外側分布,并且隨著溫度升高,整體的等效應力也隨之增大。螺栓內徑處的溫度相對較高,其熱應力也相對較大,螺栓的最大等效應力位于頂部的內徑處。

圖5 感應加熱5s 圖6 感應加熱20s 整體應力場 整體應力場

同時根據試驗結果可以得出,螺栓最大等效應力隨時間的變化曲線與溫度隨時間的變化曲線的整體趨勢基本相同。感應加熱初始階段,螺栓最大等效應力的增長率相對較高,隨著時間的推移,最大等效應力的增長率隨之下降,并趨近平穩。螺栓的應力由熱應力主導,因此等效應力受溫度影響,最大等效應力的變化趨勢與最高溫度的一致。

四、可變量影響因素分析

為了探究不同工況下螺栓的溫度分布特征及總位移和等效應力的分布規律,本文利用了MATLAB對ANSYS進行調用,分別改變感應加熱棒的加載電流頻率和電流密度,對電渦流場-溫度場-應力場進行數值模擬。

(一)電流頻率的影響。改變感應加熱棒的加載電流頻率,分別設置電流頻率為50kHz、100kHz、150kHz、200kHz和250kHz。試驗可知,各個電流頻率下的整體和局部溫度場分布規律基本一致,最高溫度都位于螺栓的內徑。感應加熱棒的電流頻率對溫度場分布規律的影響甚微,主要改變了整體的溫度。同時根據試驗結果可以得出,螺栓的最高溫度與電流頻率基本呈線性關系,隨著電流頻率的增加,螺栓最高溫度隨之增大。感應加熱棒的電流頻率增大,整體的磁通量變化率越大,產生的電渦流越強,螺栓的最高溫度越大。同時根據試驗結果可以得出,螺栓的最大總位移與電流頻率也基本呈線性關系,隨著電流頻率的增加,螺栓最大總位移隨之增大。螺栓的總位移主要受自身溫度的影響,總位移與溫度呈線性關系,而螺栓的最高溫度與電流頻率也呈線性關系,因此螺栓的最大總位移隨電流頻率的變化曲線近乎直線。

(二)電流密度的影響。改變感應加熱棒的加載電流密度,分別設置電流密度為0.5MA/m2、1MA/m2、1.5MA/m2、2MA/m2和2.5MA/m2。由試驗可知,各個電流密度下的整體和局部溫度場分布規律基本一致,最高溫度都位于螺栓的內徑。感應加熱棒的加載電流密度對溫度場分布規律的影響甚微,電流密度主要改變了整體的溫度大小。螺栓的最高溫度隨電流密度的增大而增大,最高溫度的變化曲線的斜率隨電流密度的增大而增大。由此可見,感應加熱棒的電流密度的變化對螺栓溫度的影響較大。隨著電流密度的增大,螺栓最高溫度的變化幅度將更為顯著。

同時根據試驗結果可以得出,隨著電流密度的增加,螺栓最大總位移隨之增大。螺栓的總位移主要受自身溫度的影響,總位移與溫度呈線性關系,因此螺栓的最大總位移隨電流密度的變化曲線與最高溫度隨電流密度的變化曲線基本相似。

通過對感應加熱20s各個電流密度下的整體應力場分析可知,應力場的分布規律幾乎不受感應加熱棒的電流密度的影響。各個電流密度下的整體及螺栓頂部應力場的分布規律基本相同,整體的應力主要集中于螺栓,螺栓的最大等效應力均位于螺栓的內徑。

根據試驗結果可以得出,隨著電流密度的增加,螺栓的最大等效應力隨之增大。同溫度和總位移相似,隨著電流密度的增大,螺栓最大等效應力的變化幅度將更為顯著。感應加熱棒的電流密度將直接影響電磁場的強度,電流密度為2MA/m2和2.5MA/m2時,感應生成熱非常大,螺栓產生了相當大的熱應力。因此,在選取電流密度的時候需謹慎。

五、結語

本文通過對該核電汽輪機熱緊螺栓的結構特征設計了理論簡化模型,利用ANSYS軟件的耦合仿真功能,對其電磁場、溫度場、應力場三個影響因素進行了耦合分析,得出螺栓的磁通量主要集中在螺栓內表面,螺栓升溫在初始階段最快,總體位移自下而上逐漸增大,呈線性分布,最大等效應力位于頂部的內徑處,應力-時間與溫度-時間變化曲線整體趨勢一致。通過MATLAB調用ANSYS,改變感應加熱棒的電流頻率和電流密度,得出隨著電流頻率和密度的增加,螺栓的最高溫度、最大總位移及最大等效應力均隨之增大,最高溫度、最大位移及最大等效應力與電流頻率均基本呈線性關系。為后續利用感應加熱器具對熱緊螺栓安裝/拆卸的電流頻率和密度規范奠定了基礎。