陶瓷纖維濾管在煙氣凈化一體化技術中的應用

房豪杰

(上海市機電設計研究院有限公司,上海 200040)

近年來,我國大氣污染形勢嚴峻,區域性霧霾等污染問題頻發。據統計,盡管我國工業廢氣治理設施逐年增加,治理設施處理能力有較大提升,運行費用不斷加大,但工業廢氣排放總量仍在上升,工業煙塵排放總量也居高不下[1]。由此可見,工業大氣污染物排放控制形勢不容樂觀。

《全面實施燃煤電廠超低排放和節能改造工作方案》指出,燃煤電廠煙氣超低排放是指在基準氧含量6%(體積分數)條件下,煙塵、SO2、NOx排放質量濃度分別不高于10、35、50 mg/m3[2]。超低排放在火電行業取得的效果顯著,加速了垃圾焚燒、生物質發電、危廢處理等行業的改革步伐。

現階段我國垃圾焚燒煙氣排放執行《生活垃圾焚燒污染控制標準》(GB 18458—2014)[3]。部分地區采用更嚴格的地方標準、歐盟標準(EU2000/76/EC)甚至是歐盟2010標準。如河北、海南最新標準要求垃圾焚燒排放煙氣中顆粒物、SO2、NOx排放質量濃度分別不高于8、20、120 mg/m3。此外,生物質領域排放指標也日趨嚴格。

傳統煙氣凈化系統主要是多級單污染物控制系統串聯組合,實現對煙氣中各污染物的脫除。隨著環保排放限值日趨嚴格及投資運營成本壓力增大,煙氣凈化技術也逐步從“單一污染物控制”向“多污染物協同控制”升級。因此,一體化協同脫除技術逐步演變為煙氣凈化的新方向,成為當前國內外學者研究的熱點[4]。

本研究介紹了我國煙氣凈化一體化技術的發展現狀,分析總結了現有一體化處理工藝,并在此基礎上介紹了基于陶瓷纖維濾管的煙氣凈化一體化技術的特點及應用,以期為該類技術的研究和發展方向提供參考。

1 煙氣凈化一體化技術

目前,各行業已研發出不同的一體化技術,主要有活性炭吸附法[5-6]、脈沖電暈等離子體法(PPCP)[7]、SNRB法等,均得到了應用并能協同脫除SO2、NOx、二噁英、粉塵、重金屬等污染物。

1.1 活性炭吸附法

活性炭等碳基材料具有發達的孔隙結構、較大的比表面積、豐富的表面官能團,既可做良好的吸附劑,亦可做催化劑的優良載體[8-10]。活性炭吸附法就是利用其發達的孔隙結構將SO2吸附,在含氧官能團的催化氧化作用下,最終生成H2SO4并且被吸附在活性炭孔隙中,從而起到脫除SO2的作用。活性炭還可實現對Hg0、NO的氧化吸附。在噴氨情況下,活性炭可作為碳基催化劑實現對NO的催化還原脫除。具體工藝流程見圖1。

圖1 活性炭吸附法工藝流程

經過多年研究發展,目前我國活性炭吸附法已逐步在燃煤電廠、鋼鐵行業燒結煙氣等領域得到初步的應用。由于單獨采用活性炭對NOx的脫除效果還達不到超低排放的要求,仍需結合現有成本較低、技術成熟的單污染物脫除技術,因此目前我國活性炭吸附法主要應用于石油石化自備電廠、燒結機等行業。

1.2 PPCP

高壓脈沖電源產生大量具有強氧化性的·OH、·O、HO2·等多種活性粒子和自由基,煙氣中的SO2、NO被活性粒子和自由基氧化為高階氧化物SO3、NO2,與煙氣中的H2O相遇后形成H2SO4和HNO3,在有NH3注入情況下生成副產物氨肥((NH4)2SO4和NH4NO3),便于回收和再利用。PPCP工藝流程見圖2。

圖2 PPCP工藝流程

PPCP煙氣凈化一體化工藝已成為各國控制煙氣污染的研發熱點,但該工藝僅停留在研發探索階段,盡管已有少量示范工程應用,但由于其只能同時脫除SO2和NOx,對重金屬及二噁英并無去除作用,制約了該工藝在垃圾焚燒行業的大規模推廣應用。

1.3 SNRB法

SNRB法是運用高溫脈沖噴射式布袋除塵室,集高效脫硝、除塵、除二噁英于一體的技術[11-12],其原理是在煙道中噴入鈣基或鈉基吸收劑脫除SO2,在布袋除塵器的濾袋中懸浮有脫硝催化劑并在煙氣進布袋除塵器前噴入NH3以去除NOx,二噁英則通過催化過濾和表面過濾相結合來解決,工藝流程見圖3。SNRB法集除塵、脫硝、除二噁英為一體化,現有工程案例大多因為二噁英排放壓力而采用其實現二噁英的深度脫除,但由于昂貴的成本費用(是普通布袋價格的5~10倍)制約了其大規模推廣應用。

圖3 SNRB法工藝流程

煙氣凈化一體化工藝已成為煙氣深度治理的研發熱點,目前上述3種一體化工藝僅停留在研發探索階段,盡管已有少量示范工程應用,但投資運行費用高、適用范圍局限等原因制約了其大規模推廣應用。因此,開發適合我國國情,投資少、運行費用低、效率高的煙氣一體化技術成為未來發展的重點。

2 陶瓷纖維濾管技術及特點

目前,為防止催化劑堵塞、失活等發生,商用較多的釩鈦催化劑選擇性催化還原脫硝(SCR)工藝常置于除塵系統之后運行,但兩段工藝運行具有占地面積大、運行費用高等問題。觸媒陶瓷纖維濾管一體化技術將除塵、脫硝、脫二噁英功能集成于一體。陶瓷纖維濾管由高空隙率、低密度的陶瓷纖維(直徑2~3 μm)繞制而成,其基本材料由硅酸鋁纖維及無機黏著劑組成。觸媒物質(釩鈦催化劑)均勻分布在管體的陶瓷纖維之間,管體由內至外均有觸媒均勻分布,脫硝和脫二噁英效率高,活性不易受到不利影響。因此,基于陶瓷纖維濾管的煙氣凈化一體化技術受到愈來愈多的青睞[13-15]。

2.1 觸媒陶瓷纖維濾管

觸媒陶瓷纖維濾管是一種新型的具備高效除塵和脫硝功能的陶瓷膜材料。在陶瓷纖維濾管內部孔隙結構上負載合適濃度的脫硝催化劑漿液,后經干燥及系列程序升溫煅燒制備成觸媒陶瓷纖維濾管。在高溫(200~450 ℃)下先高效去除煙氣中的粉塵,除塵過程包括慣性碰撞、直接攔截、擴散、重力沉降等多種機理作用,再利用濾管支撐體內部多維孔道中負載的納米催化劑和加入的NH3分解煙氣中的NOx。納米催化劑粒子具有多孔性、體積小、接觸面積大的特點,可高效催化氣相反應而無擴散限制;另一方面,濾管煙氣流速(0.8~1.2 m/min)遠低于蜂窩式催化劑(6 m/s),有效提升煙氣停留時間和增加活性表面積,催化劑利用率可達到100%。觸媒陶瓷纖維濾管脫硝原理見圖4。

圖4 觸媒陶瓷纖維濾管脫硝原理

觸媒陶瓷纖維濾管的關鍵是在催化劑負載量低和煙氣停留時間短(通常小于0.2 s)的條件下達到高的脫硝效率[16]。近年來,國內外對不同種類催化劑的負載及催化劑與濾管的復合方法進行了探索。目前,商業應用較多的負載催化劑主要是V2O5-WO3/TiO2、V2O5-CuO/TiO2、V2O5-WO3-Pt/TiO2、CuO-CeO2/TiO2等。催化劑與濾管的復合方法主要包括浸漬法、溶膠-凝膠涂覆法、真空離心涂覆法,其中“浸漬法+程序升溫煅燒”應用較廣[17]。

2.2 觸媒陶瓷纖維濾管特性

2.2.1 材質特性

(1) 高孔隙率:孔隙率達85%,不易受熱脹冷縮斷裂;(2)多功能集成:集脫硝脫酸除塵及脫除二噁英于一體化,延長催化劑使用壽命;(3)耐高溫抗腐蝕:可操作溫度范圍更寬,且對于腐蝕性化學物質相比布袋更具優勢;(4)單體結構:本體支撐不需龍骨。

2.2.2 一體化工藝特性

觸媒陶瓷纖維濾管一體化技術在高效脫除顆粒物和NOx的同時,通過在前端煙道噴入脫酸反應劑(如Ca(OH)2、NaHCO3等),可去除SO2、SO3及其他污染物(HCl、HF等)[18]。此外,除塵后煙氣穿過陶瓷纖維濾管與管內分布的納米催化劑充分接觸,在納米催化劑的作用下,氣態二噁英被催化分解。

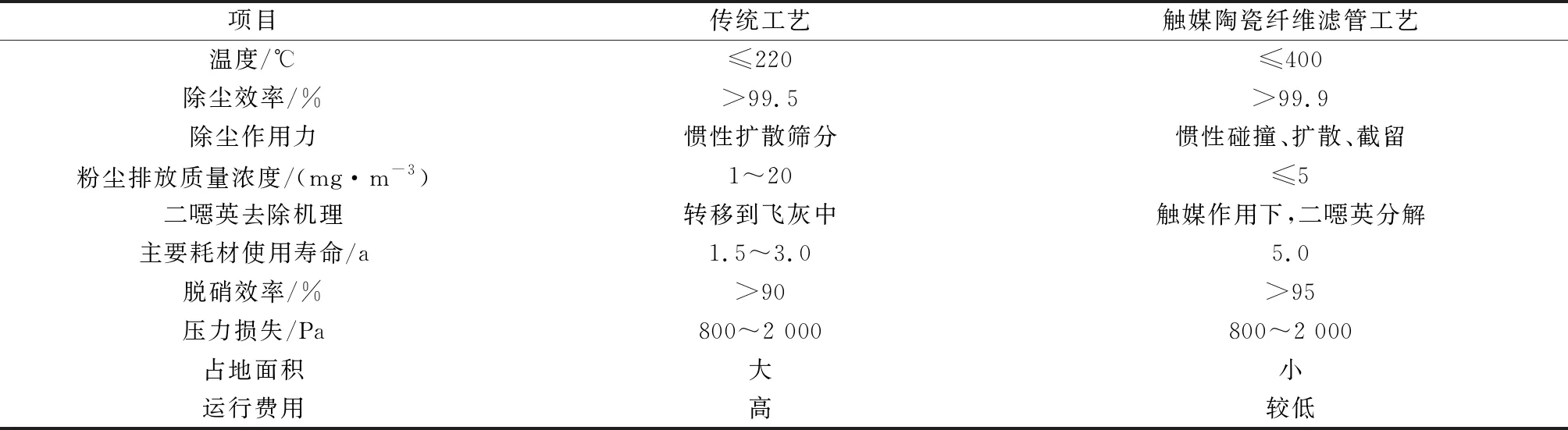

傳統工藝(布袋+SCR)與觸媒陶瓷纖維濾管工藝對比結果見表1。

表1 傳統工藝與觸媒陶瓷纖維濾管工藝對比

3 陶瓷纖維濾管一體化凈化技術的應用

陶瓷纖維濾管一體化凈化技術工藝路線:在前段煙道處噴入脫酸劑,煙氣進行一次脫酸反應;通過噴氨格柵將稀釋后的氨氣噴入,煙氣通過導流板均流后進入陶瓷纖維濾管一體化反應器,粒徑較大的粉塵在重力作用下沉降,粒徑小的則沉積在濾管表面,并在陶瓷纖維濾管表面的塵餅層上進行二次脫酸,氣體在濾料表面與濾管壁內的催化劑層接觸發生反應一次脫除NOx;通過引風機送至煙囪排出。

丹麥Topsoe、德國BWF、德國Clear Edge很早就開始了陶瓷纖維濾管的研究工作,已具備工業化應用基礎。近年來,國內不少企業同高校展開合作,或通過引進國際先進技術,逐步形成具有自主知識產權的工藝技術,進行工業化應用。國內已有幾家企業率先將陶瓷纖維濾管一體化技術應用于本公司旗下的生物質電廠。據山東某生物質電廠公布的脫硫脫硝除塵一體化改造項目驗收報告公示數據顯示,經“陶瓷催化劑袋式脫硫脫硝除塵+石灰石-石膏脫硫法”工藝煙氣凈化后,NOx、SO2、顆粒物的最大排放值分別約為29、3、1.3 mg/m3。山東另一家生物質電廠的陶瓷纖維濾管一體化超低排放改造項目采用“碳酸氫鈉干法+陶瓷管除塵”工藝,運行溫度280~300 ℃,陶瓷管除塵器共12個室,目前已運行半年,排放指標良好,NOx、SO2、顆粒物分別低于25、20、4.2 mg/m3,系統溫降20 ℃。

本研究采用“干法脫酸+觸媒陶瓷纖維濾管一體化系統+換熱+活性炭+布袋除塵器”工藝在江蘇某垃圾焚燒發電廠開展了觸媒陶瓷纖維濾管煙氣一體化超低排放中試示范項目,工藝流程見圖5。煙氣(流量1 800~2 100 m3/h)從過熱器上部與省煤器中間(約420 ℃)引出后噴淋降溫進入煙道脫酸,在煙道中噴入高效鈣基脫酸劑(投加量5 kg/h)進行干法脫酸,將煙氣中的HCl和SO2脫除。隨后在煙道中噴入20%(質量分數)的氨水作為還原劑,使煙氣與NH3充分混合后進入觸媒陶瓷纖維濾管一體化反應器,攔截過濾含重金屬和二噁英的粉塵和脫酸副產物并經脈沖噴吹至集塵灰斗外排,除塵后的煙氣通過濾管與管內分布的納米催化劑充分接觸,催化分解氣態二噁英和催化還原NOx。在反應器末端增加活性炭(1 kg/h)噴射及布袋除塵器對換熱降溫過程析出的重金屬和二噁英進行吸附脫除。

圖5 超低排放中試工藝流程

該試驗進行3個測點的采樣測試,其中A為干法脫酸入口,B為反應器出口,C為布袋除塵器出口。委托第三方測試機構對3個測點的污染物進行檢測,結果見表2。經計算,NOx、SO2、HCl、顆粒物、二噁英類去除效率分別為97.6%、84.1%、74.8%、>99.9%、99.9%。該工藝系統對煙氣中污染物的去除效果明顯,均能達標。

表2 煙氣污染物排放結果

4 結 語

隨著各行業煙氣超低排放政策的日益趨緊以及投資運營成本壓力增大,煙氣一體化處理是大氣污染物治理重要發展方向。觸媒陶瓷纖維濾管作為一項新技術,可實現脫酸、脫硝、除塵一體化協同處理,具有較好的行業推廣價值和市場空間。“干法脫酸+觸媒陶瓷纖維濾管一體化系統+換熱+活性炭+布袋除塵器”工藝中試示范項目結果表明,NOx、SO2、HCl、顆粒物、二噁英類去除效率分別為97.6%、84.1%、74.8%、>99.9%、99.9%,煙氣中污染物的去除效果明顯,均能達到DB13/ 5325—2021。