滲透溶蝕作用下混凝土壩質量損失分布規律

周東昊,沈振中,2,馬保泰,張開來

(1.河海大學水利水電學院,江蘇 南京 210098; 2.河海大學水文水資源與水利工程科學國家重點實驗室,江蘇 南京 210098)

水泥飽和孔隙水溶液的pH值為12.5~13, 當水泥與低pH值或低堿性溶液接觸時,水泥材料會發生一種溶解擴散驅動的鈣析出現象,因此,雨水、土壤水和地下水等都被認為是導致鈣析出的侵蝕性環境。水庫大壩的混凝土結構長期與環境水接觸,膠凝材料中的氫氧化鈣(CH)和水化硅酸鈣(C-S-H)會發生分解,即溶蝕現象,會引起混凝土質量損失并影響大壩穩定性。水泥基材料中的溶蝕現象,可根據有無滲流作用分為接觸溶蝕和滲透溶蝕[1]。水工防滲結構如混凝土面板、心墻帷幕等中的溶蝕現象,均為滲透溶蝕,鈣離子的析出不僅受到濃度梯度的控制,還受到水力梯度的影響。

滲透溶蝕是混凝土壩的主要病害之一,我國的許多混凝土壩在運行多年以后逐漸出現裂縫、滲透溶蝕等老化病害,其中滲漏及其引起的壩體混凝土的溶出性侵蝕較為普遍,如運行超過70 a的豐滿混凝土重力壩,壩體混凝土已遭到了明顯溶蝕破壞。對壩體鉆孔檢查發現,壩體內部混凝土表現出極強的空間變異性,強度一般在15 MPa以上,但局部無法取芯,實際強度低于10 MPa。在發生滲漏部位壩體混凝土強度下降達20%,局部區域則達70%,甚至完全失去強度成為疏松體[2]。羅灣混凝土重力壩運行9 a以后,廊道內部分排水孔口CaCO3晶體呈瀑布狀,現場檢測發現,溶蝕部位混凝土后期強度不僅未增長,反而明顯下降,擋水運行10 a后僅為設計值的83%[3]。石漫灘碾壓混凝土重力壩復建投入運行以來,壩體裂縫較多,廊道內滲水析鈣嚴重,2005年對大壩進行了鉆孔壓水試驗,試樣強度離差系數大,質量較差處鉆孔芯樣基本不能成型[4]。

關于水泥基材料的接觸溶蝕,已經有學者研究了內部因素如水泥種類[5-7]、外加劑[8]、水灰比[9-10]、砂率[11]、密實度[12]、孔隙結構[13-14]和裂縫[15-16],以及外部因素如水質[11]、溫度[11,17-18]和應力狀態[19-21]等對溶蝕進程的影響。關于水泥基材料中的固相鈣分解的模擬,最為廣泛采用的是固液平衡方程。固液平衡方程是一種現象化學平衡模型,該模型將孔隙溶液中的鈣離子濃度和固相鈣成分聯系起來[22]。Gérard等[23]、Nakarai等[24]、Wan等[25-26]和Phung等[27]給出了不同形式的固液平衡方程,研究了不同鈣離子濃度的孔隙溶液中C-S-H和CH分解,得出鈣離子的濃度在19~22 mol/m3之間時,CH發生分解;鈣離子的濃度介于2~19 mol/m3時,CH完全分解,C-S-H發生分解;鈣離子的濃度低于2 mol/m3時,C-S-H分解速率增大。固液平衡方程提出后,就被廣泛應用于水泥基材料的溶蝕仿真中[13,20,23,28-31]。

目前,水泥基材料的滲透溶蝕模擬多針對單一試件的溶蝕進程模擬,并未結合具體工程結構形式[32-34],一些結合了水工防滲結構的滲透溶蝕模擬中固相鈣的分解僅考慮了膠凝材料中的CH,且溶蝕反應速率未采用水泥基材料中的固相鈣分解模型[35]。在現有的鈣析出模型中,擴散率和滲透率等關鍵參數是孔隙率的函數,然而,以往孔隙率一般以平均摩爾體積計算,忽略了不同固相鈣分解對孔隙率演化的影響。因此,本文針對滲透溶蝕作用下混凝土壩固相鈣分解問題,基于水泥基材料滲透溶蝕耦合分析模型,考慮不同固相鈣分解對孔隙率發展的影響,提出了混凝土壩滲透溶蝕質量計算方法,以石漫灘水庫重建工程碾壓混凝土重力壩為例,研究滲透溶蝕作用下混凝土重力壩不同部位的溶蝕質量、溶蝕比例和分布規律。

1 溶蝕質量的計算方法

1.1 滲透溶蝕耦合模型的控制方程

滲透溶蝕主要考慮擴散和滲流作用的影響,固相鈣的溶蝕引起孔隙介質變化,導致滲透系數不再是常數,本文仍將孔隙溶液流動假定為達西流動,綜合考慮滲流連續性方程,得到滲透溶蝕耦合模型的控制方程為

(1)

式中:u為滲流流速,m/s;ρ為流體密度,kg/m3;k為滲透系數,m/s;g為重力加速度,m2/s;?為矢量微分算子;P為孔隙水壓力,Pa;t為時間,s;εp為孔隙率;Qm為源項,kg/(m3·s);D為擴散系數,m2/s;c為孔隙溶液中鈣離子的濃度,mol/m3;Rc為鈣化合物分解的速率,mol/(m3·s)。

1.2 固相鈣分解模型

在滲流擴散作用下,孔隙溶液中鈣離子濃度可能低于平衡狀態,因此固液平衡方程不再適用,固相鈣的分解模型采用Ulm等[36]提出的簡化的固相鈣不平衡分解模型,Gawin等[37]將不平衡狀態下的固相鈣分解速率改寫成了易于積分的形式,改寫后的分解方程為

(2)

固相鈣分解速率沿時間t和空間dxdydz進行積分,可以獲得總溶蝕量,考慮到在溶蝕反應中,溶出物以鈣離子和氫氧根離子的形式析出,將總溶蝕量再乘以氫氧化鈣的摩爾質量,即可獲得總的溶蝕質量:

(3)

式中:MCH為氫氧化鈣的摩爾質量;Ml為總溶蝕質量;ηCH、ηCSH分別為CH和C-S-H的擴散常數。

1.3 擴散系數和滲透系數

在溶蝕過程中,擴散系數隨著孔隙率的增大而不斷增大。本文采用Van Eijk等[38]提出的改進的孔隙率-有效擴散系數關系方程模擬擴散系數的變化:

(4)

式中:D0為水溶液中鈣離子的擴散系數,m2/s;De為溶蝕后材料中鈣離子的擴散系數,m2/s;φx0、φxt分別為距離x處初始孔隙率和時刻t時的孔隙率;H(·)為權重函數。方程(4)已經廣泛用于鈣析出的計算模型[25-26]。

水泥基材料的滲透系數常被定義為孔隙率的函數,函數有多種形式,為了更好地了解鈣析出對水泥基材料滲透性增大的影響,本文采用Kozeny-Carman(KC)方程計算滲透系數,該方程考慮了孔隙率、孔隙內表面積、扭曲程度的影響,適用于相對均質的多孔材料[39-40]:

(5)

式中:χ為微觀結構變量,m2;τ為孔隙的扭曲度;Fs為形狀函數;Sa為比表面積,m2/m3。方程(5)被Phung等[8,27]所采用,并通過接觸溶蝕試驗驗證了其適用性。

1.4 考慮不同固相鈣分解的影響分析

通過一個數值模擬算例來比較考慮不同固相鈣分解和Gawin等[37]不考慮不同固相鈣分解所得結果的差異。圖1為考慮與不考慮不同固相鈣分解對孔隙率演化影響而計算得到的溶蝕后剩余膠凝物質的密度,可以看出在起始階段,大壩防滲效果較好,滲流流速較小,孔隙溶液中鈣離子濃度較高,此時C-S-H并未開始分解或分解速率較低,兩種計算方法計算得到的溶蝕后剩余膠凝物質的密度相近;但時間超過10 a以后,在滲透溶蝕作用下大壩孔隙發展,造成滲流流速增大,孔隙溶液中鈣離子濃度減小,C-S-H分解速率增大,不考慮不同固相鈣分解的計算方法中CH和C-S-H分解產生的孔隙都被認為是毛細孔,孔隙發展相對于實際情況偏快,而考慮不同固相鈣分解的計算方法中C-S-H分解產生凝膠孔和毛細孔,同時考慮了凝膠孔對傳輸特性的影響,更符合實際情況。從圖1也可以看出,隨著時間延長,距上游距離相同位置處考慮不同固相鈣分解計算得到的溶蝕后剩余膠凝物質的密度比不考慮的值大,且時間尺度越大,效果越顯著。

圖1 考慮與不考慮不同固相鈣分解對孔隙率演化影響計算得到的溶蝕后剩余膠凝物質密度分布對比

2 實例分析

2.1 石漫灘工程概況

以石漫灘水庫重建工程碾壓混凝土重力壩為例,采用水泥基材料滲透溶蝕質量計算方法,對大壩100 a內的溶蝕質量進行計算分析,研究大壩滲透溶蝕質量損失的發展規律。

石漫灘水庫壩為全斷面碾壓混凝土重力壩,壩頂高程112.50 m,最大壩高40.5 m,最大壩寬31.74 m,壩頂長度645 m。大壩共分22個壩段:1~9號壩段為右岸非溢流壩段,長320 m;10~16號壩段為溢流壩段,長132 m;17~22號壩段為左岸非溢流壩段,長193 m,其中19號壩段為底孔壩段,長18 m。

2.2 數值模型和計算參數

計算中將壩體和壩基中的排水管截面簡化為正方形,邊長分別為0.35 m和0.2 m,地基上下游兩側及地基深度取2倍壩高。為了減小網格數目和節省計算時間,壩體被簡化成均質孔隙材料,在三維有限元模型中共有653 914個有限單元,最大單元邊長為1.45 m,最小單元寬度為0.53 m,有限元模型使用COMSOL Multiphysics軟件建模,邊界條件設置如下:地基左右邊界、地基上下游邊界、地基底部邊界及壩體左右邊界均設置為無質量通量且不透水邊界,上下游初始時刻的鈣離子濃度設置為0 mol/m3,壩體孔隙溶液中初始時刻鈣離子濃度設置為22 mol/m3,地基孔隙溶液中初始時刻鈣離子濃度設置為0 mol/m3,上游固定水頭為107 m,下游固定水頭為86 m。有限元網格如圖2所示,不同材料分區計算參數見表1,其中,不同材料的初始滲透系數是結合測壓管監測數據通過反演分析得出。固相鈣不平衡分解模型計算參數見文獻[37]。在計算模型中壩體、面板、齒墻和帷幕體積分別占總體積的71.52%、14.32%、9.68%和4.48%。

圖2 石漫灘水庫重力壩三維有限元模型

表1 不同材料分區計算參數

2.3 計算結果與分析

2.3.1總溶蝕質量

由于大壩整體體積巨大,且長期在水環境中運行,很難對總溶蝕量進行統計。溶蝕出的鈣離子一部分直接進入到環境水中,無法監測,還有一部分通過排水管道沉積在廊道內。根據《河南省石漫灘水庫大壩安全綜合評價報告》,大壩廊道中沉積有許多白色析出物,經X射線衍射分析顯示為碳酸鈣,為溶蝕的鈣離子與空氣中二氧化碳反應所形成。根據統計,2000年1月至2003年12月溶出9 210 kg碳酸鈣,2004年1月至2005年3月溶出8 210 kg碳酸鈣。將計算模型中廊道排水管處的鈣離子總摩爾數對時間積分,可獲得總鈣離子溶出摩爾數,再乘以碳酸鈣的摩爾質量0.1 kg/mol,得到廊道內總溶出的碳酸鈣質量。按照壩體總長度進行等比例放大,獲得仿真計算結果如下:2000年1月至2003年12月溶出30 296.9 kg碳酸鈣,2004年1月至2005年3月溶出9 818.1 kg碳酸鈣。

2000年1月至2003年12月共48月統計的溶蝕質量和2004年1月至2005年3月共15月統計的溶蝕質量相差不大,而在大壩運行管理報告中并未見到有關溶蝕質量在此期間顯著減少的描述,因此推測可能是2000—2003年的統計結果偏小。2004年1月至2005年3月的數值模擬結果與統計值基本吻合,統計結果比計算結果小1 700 kg3。2000年1月至2003年12月仿真結果約為統計值的3倍,從溶蝕時間尺度上來看,具有合理性。

2.3.2滲透溶蝕量損失分布

圖3為不同溶蝕時間下的大壩膠凝物質溶蝕量分布,可以看出,當溶蝕時間為25 a時,大壩整體膠凝物質溶蝕量均小于1 000 mol/m3,當溶蝕時間達到50 a時,在壩體、帷幕,面板除靠近上游側極少區域,膠凝物質溶蝕量小于2 000 mol/m3,在壩踵處墊層上游側局部區域溶蝕量超過了2 000 mol/m3。隨著溶蝕時間的增加,大壩膠凝物質溶蝕程度逐漸增大,當溶蝕時間為75 a時,大壩溶蝕量超過2 000 mol/m3的區域明顯增加,從面板膠凝物質溶蝕量分布規律上可以看出,在靠近底部廊道附近處,膠凝物質的溶蝕量要普遍大于相同深度上部面板區域,這是因為廊道位于大壩底部,越靠近底部水頭越大,滲透流速越快,孔隙溶液對鈣離子的運移效果越顯著。齒墻上游側膠凝物質溶蝕量最大值超過了5 000 mol/m3,而在帷幕后側壩基排水管處的壩體、齒墻也有了較明顯的溶蝕,溶蝕量達到了3 000 mol/m3,帷幕上游側的膠凝物溶蝕程度要大于下游側,上游側最大膠凝物質溶蝕量達到3 000 mol/m3,下游側最小溶蝕量為2 000 mol/m3。當溶蝕時間為100 a時,膠凝物質的溶蝕量超過2 000 mol/m3的面板溶蝕區域顯著增加,除上游水位線以上區域,整個面板溶蝕量都超過了2 000 mol/m3,迎水面膠凝物質最大溶蝕量達到了5 000 mol/m3,大壩整體溶蝕最嚴重的區域仍然集中在齒墻上游側,最大值超過5 000 mol/m3,帷幕后側壩基排水管附近的溶蝕膠凝物質也顯著增加。帷幕頂部和上游側溶蝕量普遍超過2 000 mol/m3,頂部溶蝕最嚴重區域達到5 000 mol/m3。圖4為溶蝕時間為100 a時,溶蝕膠凝物質滲流流速分布,可以看出在上游防滲面板、排水管附近和防滲帷幕等滲流速度較大的位置膠凝物質溶蝕量同樣也較大。

圖3 不同溶蝕時間大壩膠凝物質溶蝕量分布

圖4 溶蝕100 a時滲流流速分布

圖5 為不同溶蝕時間下不同高程面板橫斷面膠凝物質溶蝕量分布,圖中方形孔是壩體排水管,邊長為0.375 m,間距為1.5 m。溶蝕時間為25 a時,3個斷面處膠凝材料溶蝕量除上游側極少部分區域外,都在1 000 mol/m3以下。溶蝕時間為50 a時,高程102.0 m斷面上游側最大溶蝕量為3 000 mol/m3,而高程92.0 m和82.0 m斷面最大溶蝕量達到4 000 mol/m3,高程82.0 m斷面溶蝕量超過2 000 mol/m3的分布范圍略大于另外兩個斷面,可以得出,隨著水位的增加,水力梯度逐漸增大,溶蝕作用越來越明顯。當溶蝕時間為75 a時,在高程82.0 m處斷面排水管左、右和下方出現溶蝕量為2 000 mol/m3的區域,而上方和周邊大部分區域都是1 000 mol/m3,這說明排水管的存在會加速存在滲流作用的附近材料的溶蝕,下游側的材料即使在排水管附近,但由于不存在滲流作用或滲流作用較小溶蝕作用不明顯。溶蝕時間為100 a時,各高程斷面膠凝材料溶蝕量以2 000 mol/m3為主,排水管下游側也開始了溶蝕,溶蝕量達到1 000 mol/m3,在上游側最大溶蝕量均達到5 000 mol/m3。

圖5 不同溶蝕時間面板膠凝物質溶蝕量分布

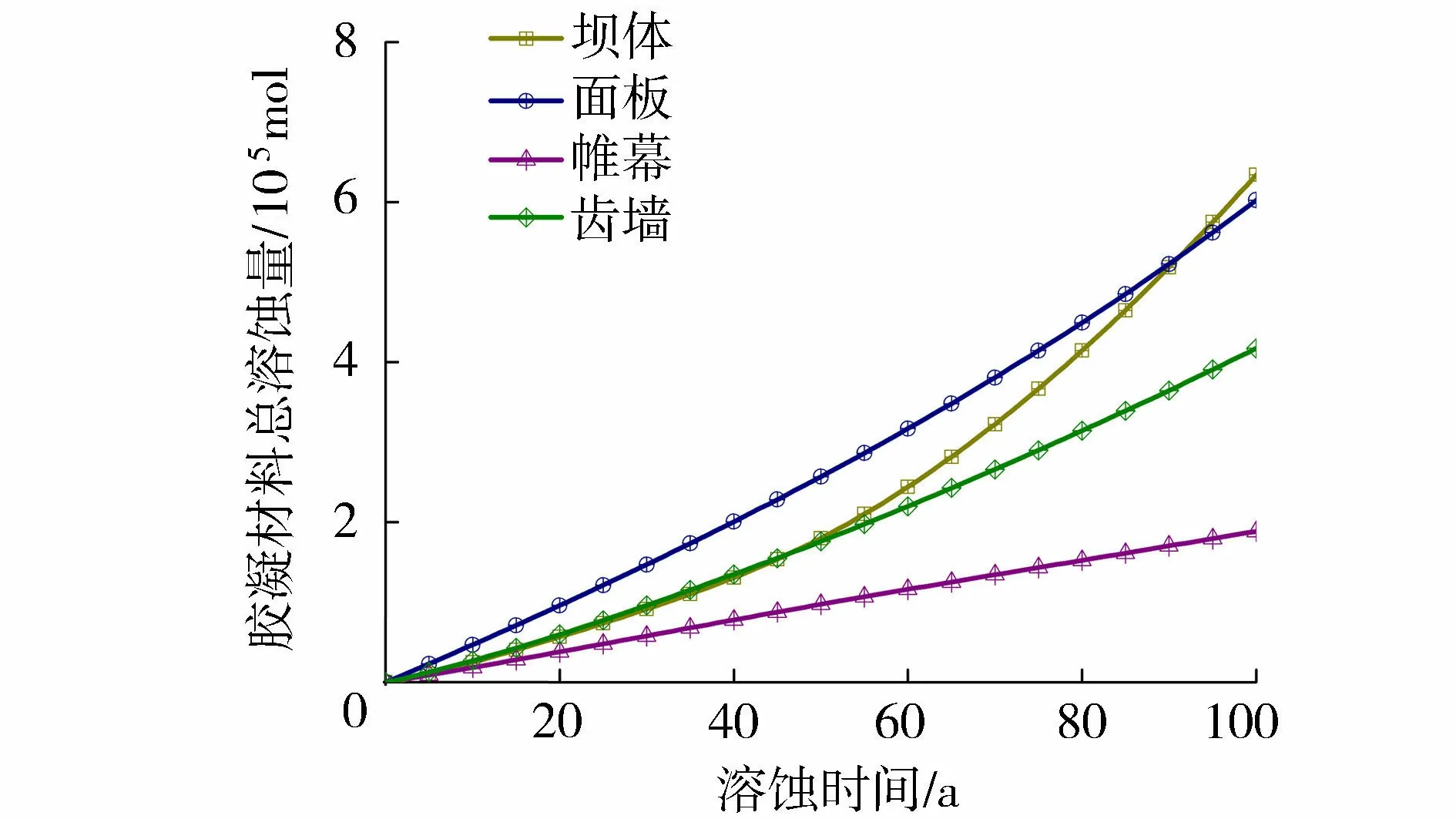

圖6為計算模型中大壩各分區膠凝材料總溶蝕量演變曲線,可以看出,帷幕、面板和齒墻的總溶蝕量基本呈線性變化,壩體溶蝕量的發展呈非線性。當溶蝕時間為100 a時,面板、壩體、齒墻和帷幕膠凝材料的總溶蝕量分別為6.02×105mol、6.34×105mol、4.17×105mol 和1.88×105mol。盡管壩體混凝土體積占大壩總混凝土體積比例最高,達到71.52%,但是壩體膠凝材料的總溶蝕量卻相對較少。面板與壩體相反,雖然面板混凝土體積占大壩總混凝土體積比例不如壩體高,只有14.32%,但是滲流作用明顯,因此前90 a膠凝材料的總溶蝕量高于壩體, 這從側面反映了面板的防滲效果較好,削減了大部分的水頭,滲透作用對壩體中鈣離子的析出幾乎沒有影響。帷幕雖然受到溶蝕作用比較明顯,但由于帷幕混凝土體積占大壩總混凝土體積比例較小,僅有4.48%,總溶蝕量在4種結構中是最小的。齒墻混凝土體積占大壩總混凝土體積比例為9.68%,總溶蝕量在100 a間介于帷幕和面板之間。

圖6 大壩各分區膠凝材料總溶蝕量演變曲線

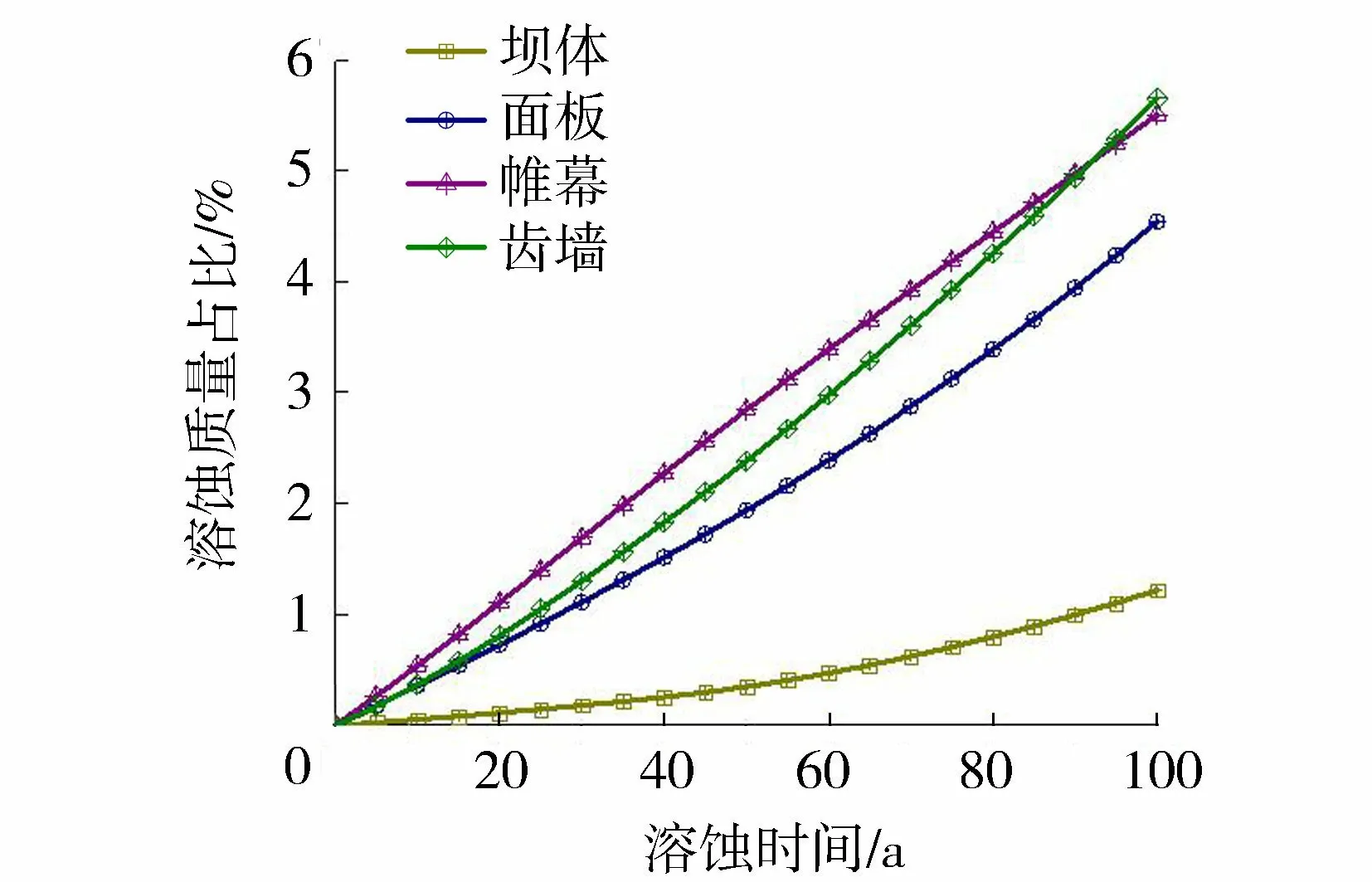

圖7為溶蝕膠凝材料質量占結構總質量百分比演變曲線。參照SL 319—2018《混凝土重力壩設計規范》,模型中混凝土容重均取24 kN/m3。從圖7可知,在100 a的溶蝕過程中,帷幕溶蝕的膠凝材料比例最高,齒墻和面板次之,壩體最小。當溶蝕時間達到100 a時,帷幕、齒墻、面板和壩體的溶蝕質量占比分別為5.5%、5.6%、4.5%和1.2%。帷幕和齒墻的膠凝材料溶蝕量比壩體和面板小,但占自身總質量的百分比卻較多,這表明滲透溶蝕作用對帷幕和齒墻的影響較大,在工程運行中,應加強對帷幕和齒墻溶蝕情況的監測。

圖7 大壩分區溶蝕質量占比演變曲線

3 結 論

a.在滲透-擴散作用下考慮不同固相鈣分解對孔隙率演化影響后溶蝕質量損失模擬精度更高,且隨時間延長,效果更好。

b.滲透溶蝕作用下,混凝土重力壩膠凝材料溶蝕的部位主要集中于面板、齒墻的上游側以及帷幕和齒墻連接部位。

c.排水管的存在會影響溶蝕膠凝材料數量,排水管附近存在滲流作用的區域內膠凝材料溶蝕程度要大于不存在滲流作用的區域。

d.石漫灘水庫重建工程碾壓混凝土重力壩經過100 a的溶蝕,帷幕、齒墻、面板和壩體的溶蝕膠凝材料質量占結構總質量百分比分別為5.5%、5.6%、4.5%和1.2%,表明滲透溶蝕作用對帷幕和齒墻的影響較大,在工程運行中,應加強對帷幕和齒墻溶蝕情況的監測。