上軟下硬富水砂層盾構掘進超前注漿加固施工技術

王文威

(中鐵二十五局集團第五工程有限公司,山東青島 266000)

1 工程概況

HP3盾構井~HP3風井區間長距離下穿中粗砂層,盾構機從HP3中間風井始發到達HP3盾構井,全長2 746.239 m;平面位置,上軟下硬頂部中粗砂層段區域起點為HP3盾構井至廣深港高鐵處向北約100 m,YDK22+623.678~YDK23+363,長約739.322 m。本段重難點工程為集團級風險。

2 水文地質條件

2.1 地質情況

該區段從上到下地質為:<1-2>素填土、<2-1A>淤泥質土/<2-1B>淤泥、<2-2>淤泥質粉細砂、<2-1B>淤泥質土、<3-2>中粗砂、<7-2>強風化泥質粉砂巖、<8>中風化巖層,隧道洞身處于<3-2>中粗砂、<7-2>、<8-3>和<8-2>地層,局部夾微風化。隧道埋深31.04~35.62 m。

隧道主要位于強、中風化泥質粉砂巖與中粗砂層,隧道上方中粗砂層最厚處超20 m,砂層上方基本為淤泥質粉細沙與淤泥質土,地層反應較為敏感。進行本段補勘取芯,對巖芯進行天然單軸抗壓強度試驗,最高強度達到104.8 MPa。

2.2 水文情況

地下水主要為第四系松散層孔隙和基巖裂隙水,周邊小河涌、小河溝、魚塘較多,地表水較發育,南沙大道初見水位約2 m,穩定水位約3 m。根據古德曼經驗公式結合該DK22+600~DK23+296地層情況,計算涌水量1 017.9 m3/d。

3 盾構超前注漿施工選擇

南沙地區為軟弱地層,總包要求在上軟下硬地層中采用全土壓掘進,確保盾構掘進安全。2020年1月12日開始進行試驗段掘進,第一環掘進時掘進參數較為正常,第二環掘進時推力明顯增大、渣溫升高、出土量增大掘進參數異常,項目立即組織專家組進行分析,確定采用向土倉內注膨潤土改善渣土,繼續掘進可參數變化不大,隧道斷面上部1/5為中粗砂層,出現噴涌。

針對此情況項目部分析是否可以采用超前地層加固進行盾構掘進,由于地面是南沙大道(南沙區的唯一交通要道)進行地面注漿加固較為困難,只可通過向洞內注漿來實現加固效果。該措施存在盾體固結、土倉充滿固結漿液刀盤糊死等風險。為克服困難立項目技術組進行分析討論,決定采用盾構徑向孔、土倉注滿膨潤土(土倉壓力高于隧道斷面頂部壓力0.1 MPa),后向徑向孔打入20 m注漿管進行超前注漿加固試驗,第一次注漿加固耗時1.5個班,掘進耗時1.5個班,采用2/3倉氣壓輔助掘進模式掘進8環。

根據試掘進情況進行分析,按照此前掘進方式掘進每班即可掘進1環,利用超前注漿孔打入20 m進行超前注漿加固一次可加固盾構掌子面12 m左右,盾構可掘進8環,用時3個班(1.5 d),平均每天可掘進5.33環,掘進效率提高5.33倍。

4 超前注漿施工工藝

隧道上部為富水砂層,進行地層超前加固時易出現超前注漿孔涌砂現象,產生不良影響。但在上軟下硬富水砂層盾構掘進施工安全質量安、經濟效果明顯,但施工過程控制要求高,技術難度大[1]。

4.1 施工準備

(1)明確盾構機構造。

為了完善施工準備工作,相關人員在設計盾構機時,在盾體四面預留6個中部鉆孔、4個頂部鉆孔,即10個可進行超前鉆孔的施工位置。該設計是為了保證注漿加固施工效果,即在打開該10個超前鉆孔位置閘閥后,安裝上由項目部自主開發的安全閥與鉆機設備,通過鉆孔與注漿來加固盾構機刀盤前端的地層。鑒于本項目隧道上部沙層、下層巖層的地質特點,只要加固隧洞拱部指定范圍即可。根據本項目實際情況,對拱部4個注漿孔進行了超前注漿加固操作。

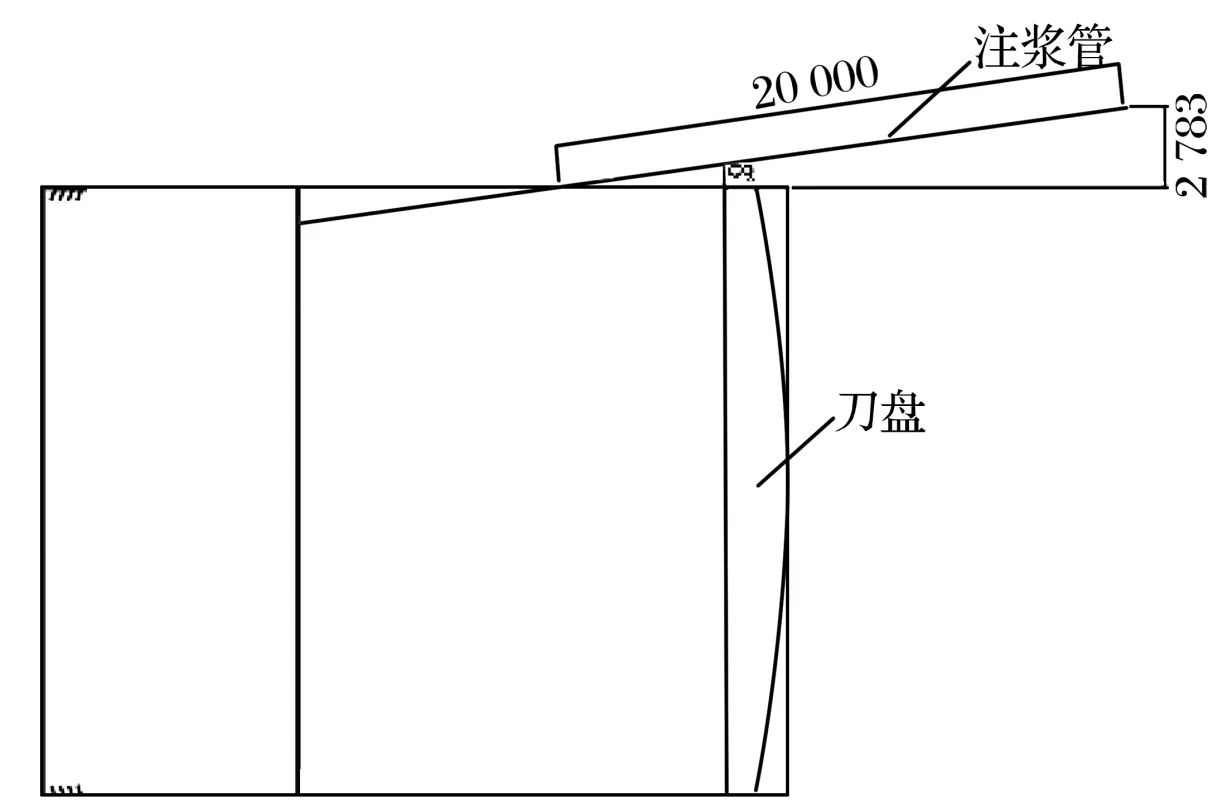

(2)鉆孔參數。

本項目中,為了保障盾構機的施工效果,經多次勘察與探討后,在盾體上預留了直徑125 mm、角度8°的鉆孔;鉆機鉆桿及鉆頭直徑為42 mm(單節鉆桿長2.0 m,鉆桿內有注漿孔道);為了夯實加固效果,在上述超前鉆孔所預留位置設置了法蘭盤,以更好地實現設備間的行接與固定。本項目鉆孔深度為20 m,即5根注漿管[2]。

鉆孔深度與盾構機關系如圖1所示。

圖1 鉆孔深度與盾構機關系(單位:mm)

(3)漿液參數。

漿液為雙液漿,水泥漿液水灰比為1∶1,水玻璃為40be(按1∶1稀釋),水泥漿與水玻璃體積比為1∶1,漿液凝結時間20~30 s,注漿壓力控制在約2.0~2.5 MPa。

在注漿過程中,為了避免因壓力過大而導致盾構機主驅動密封被破壞,應嚴格控制開挖倉內的壓力值,其必須要小于盾構機主驅動密封所要求壓力,預留出規定范圍內的安全系數。土倉采用膨潤土進行填倉,若注漿時出現壓力上升加快,及時停止注漿,注漿過程中隨時轉動刀盤,防止刀盤被漿液凝固。

4.2 超前注漿總體施工流程

超前注漿總體施工流程如圖2所示。

圖2 盾構超前注漿加固施工總體流程

4.3 超前注漿加固施工方法

(1)拆除上部管片。

為保證施工作業空間,施工前一環腰部以上的管片進行拆除。

(2)鉆機就位。

在調整鉆機前,使用手拉葫蘆來完成鉆機就位環節。為確保鉆進參數的科學性與合理性,在鉆桿與盾體預留孔道方向相同前提下,根據實際施工情況適當調整鉆機鉆桿傾斜度。為了確定設備的正常運轉與施工的順利進行,在鉆孔前需調試鉆機,采取覆蓋防護措施來保護設備,以免其在鉆孔時被污染。

(3)鉆孔施工。

記錄詳細的鉆桿節數是重要環節,作為確定鉆孔深度有力參考保證該深度參數的準確性。在正式開始進行鉆孔試過過程中,以合適的慢速運轉,更好地在掌握地層對鉆機所造成影響基礎上,進一步保證鉆進參數。實時跟進鉆機的鉆進情況,若發生卡鉆或鉆進困難現象,必須馬上停止鉆進,待相關技術人員探究原因后重新施工,確保自制安全閥的密封效果。

(4)漿液材料及制漿。

注漿漿液采用雙液漿,比例為1∶1∶1。水泥漿的水灰比為1∶1;水玻璃原漿濃度40波美度,用水調配出水玻璃稀釋液;水泥漿:水玻璃稀釋液=1∶1(體積比)。具體配比可根據現場凝結時間現場調整。

(5)注漿作業。

采用后退式注漿(每次后退0.5 m),待鉆孔完成后進行封口,壓力高于上部土壓0.3 MPa后,后退鉆桿,進行下一段的注漿作業,如此循環,直至該孔結束。注漿過程中,邊注漿邊提鉆桿,嚴格控制提升幅度,每步為0.5 m,勻速回抽,注意注漿參數變化,當注漿量或注漿壓力達到設計值后繼續進行提桿。注漿壓力需高于上部土壓0.2 MPa。注漿過程中嚴格控制注漿壓力,密切關注注漿量,壓力突然上升或從超前注漿孔壁溢漿時,應立即停止注漿,查明原因后采取調整注漿參數或移位等措施重新注漿。

(6)注漿結束標準。

定量標準:注漿量達到設計注漿量的1.5~2倍,壓力仍然不上升,可采取速凝漿液等措施結束該孔注漿。

定壓標準:注漿過程中,壓力逐漸上升,流量逐漸下降,注漿壓力達到設計注漿壓力后,吸漿量較少或不吸漿時可結束本孔注漿。

(7)保壓測試。

第一個孔注漿作業完成后,即可進行開挖倉的加壓、保壓測試。若加壓過程中倉內壓力不斷增加,隨后倉內壓力能夠到達帶壓進倉的壓力要求而不卸壓時,說明保壓測試成功。若保壓測試失敗時,則進行另外的備用預留孔鉆孔注漿施工,直到保壓測試成功為止。

4.4 注意事項

施工原始記錄清晰、真實、準確且能夠及時匯總、整理、分析,指導注漿工作順利進行;確保土倉、盾體壁厚填滿膨潤土且壓力高于隧道斷面上部土壓不得少于0.1 MPa;做好注漿壓力控制,防止漿液進入土倉、土體壁厚;做好超前注漿空密封措施,防止出現噴涌現象;做好施工協調,確保施工連貫性。

5 結語

本段地層采用超前注漿加固掘進與加入膨潤土改良渣土掘進大幅度加快施工進度,克服盾構在上軟下硬富水砂層中出現的超挖、噴涌的現象,確保盾構掘進安全,但在施工過程中技術難度大,特別是在注漿壓力,超前注漿孔密封效果要求高。在本段施工過程中,施工技術人員不斷對施工方法、工藝、材料配比進行分析、創新、總結,提出上軟下硬富水砂層盾構掘進超前注漿加固施工技術,在施工過程中安全、經濟可行,為以后上軟下硬富水砂層及易超挖地層盾構掘進施工提供借鑒。