草酸稀溶液高效分離廢舊聚酯/棉混紡織物

史 晟, 王 彥, 李 飛, 唐建東, 高翔宇, 侯文生, 郭 紅, 王淑花, 姬佳奇

(1. 太原理工大學 輕紡工程學院, 山西 晉中 030600; 2. 紡織行業廢舊滌棉紡織品清潔再生重點實驗室,山西 晉中 030600; 3. 際華三五四二紡織有限公司, 湖北 襄陽 441000; 4. 安徽天助紡織科技集團股份有限公司, 安徽 阜陽 236000)

過去的十年間,全球紡織纖維的消費總量從7 800 萬t增加到超過1.03億t[1],且增長勢頭仍將繼續,預計到2050年全球紡織品消費量將增加3倍[2]。 與此同時,大量廢舊紡織品堆積如山,焚燒和掩埋處理帶來了嚴重的資源浪費和環境污染[3-4]。自2016年起,歐盟立法已經禁止在土地上填埋包括紡織廢料在內的有機材料,中國垃圾分類體系中也明確規定廢舊織物為可回收物[1]。作為高分子材料之一的紡織纖維,不論是天然纖維還是化學纖維,均可以通過物理或化學的方式循環再生,因此,開發和改善廢舊紡織品的再利用技術具有重要的社會效益和經濟價值。

紡織品中最常見的是混紡織物,由于其結合了多種纖維的優勢,更能滿足人們對衣著的不同需求。在混紡織物中,聚酯/棉混紡類織物達到80%以上[5]。這類織物由聚酯纖維和棉纖維通過混合、并條等工藝紡成紗再經織造而成。由于紗線中2種纖維緊密纏繞,為回收處理工作帶來巨大困難,纖維混紡結構成為廢舊紡織品循環再生的堵點和難點。聚酯纖維和棉纖維具有完全不同的物化結構與特性,對其中1種或2種纖維進行針對性的處理,可實現纖維的有效分離[6]。分離過程通常是使二者之一溶解或降解,再分別對2種成分進行再生利用。然而聚酯纖維和棉纖維的溶解十分困難,溶解聚酯的有機溶劑或溶解纖維素的離子液體,可選擇范圍極其有限,且價格昂貴[7-8]。利用乙二醇對聚酯纖維進行解聚可從織物中分離出棉纖維,但所需高溫高壓條件較苛刻。相比之下,由于聚酯/棉混紡織物中棉纖維含量通常在35%以下,且纖維素分子中的糖苷鍵易斷裂,針對棉纖維的各種處理以實現纖維分離十分有效。其中纖維素酶可直接降解纖維素用以提煉乙醇、沼氣、葡萄糖等[9-10]。但聚酯/棉混紡織物復雜的結構、棉纖維高度有序的晶體結構以及纖維素分子內和分子間強大的氫鍵網絡結構限制了酶的水解[11],因此,需采取堿預處理等手段降低纖維素的結晶度,從而提高酶解效率[12]。但這也使得分離過程變得復雜。值得注意的是,聚酯纖維的耐酸性優于棉纖維,通過控制反應條件可實現棉纖維的定向水解,從而將聚酯纖維從混紡織物中分離出來[13-14]。Ouchi等[15]用5 mol/L H2SO4處理混紡織物,并在室溫水中連續機械攪拌,可使纖維素纖維和聚酯纖維完全分離。Hou等[16]在水熱條件下,將廢棉/聚酯混紡織物置于質量分數為1.5%的稀鹽酸中,在150 ℃下反應3 h可得到96.24%的聚酯纖維和48.21%的纖維素粉末,且水解液可循環使用。

硫酸、鹽酸等無機酸對于聚酯/棉混紡織物的分離效果具有突出的優勢,但遺憾的是其強酸性容易造成的設備腐蝕和環境破壞,是當前分離回收的一個挑戰[17]。相比之下,有機酸的酸性較弱,且便于回收、循環,來源廣泛,更適宜用作聚酯/棉分離的催化劑[18-19]。其中,草酸是一種分布較廣、酸性較強的有機酸[20],其一級電離平衡常數遠大于甲酸和乙酸,且對纖維素中β-糖苷鍵水解的選擇性高于硫酸,而對儀器設備的腐蝕遠低于硫酸、鹽酸等無機酸,適合工業化生產,具有良好的應用前景[21-22]。本文選取草酸作為分離聚酯/棉混紡織物的催化劑,并將其與無機酸的分離效果進行比較。以分離效率和高產率為目的,重點探討草酸濃度、反應溫度及反應時間對分離效果的影響,并對分離所得的聚酯纖維和纖維素進行表征分析,實現在環境友好條件下聚酯/棉混紡織物的高效分離,促進廢舊紡織品循環再生。

1 實驗部分

1.1 實驗材料與儀器

材料:實驗中廢舊聚酯/棉混紡織物來源于工廠車間的下腳料;硫酸、鹽酸均為分析純,購于國藥集團化學試劑有限公司;草酸,分析純,購于天津市北辰方正試劑廠;蒸餾水為實驗室自制。

儀器:KLJX-8A型均相反應器,煙臺科立化工設備有限公司;高溫高壓反應釜,容量為100 mL,最高工作溫度為200 ℃;PS-30A型超聲波清洗機,東莞市潔康超聲波設備有限公司;SHB-ШS型循環水式多用真空泵,鄭州長城科工貿有限公司;DHG-9075A型電熱鼓風恒溫干燥箱,上海齊欣科學儀器有限公司;FA2004 N型電子天平,上海菁海儀器有限公司;ST3100型實驗室pH計,奧豪斯儀器(常州)有限公司;JSM-6510LA型掃描電子顯微鏡,日本電子公司;TL 8000型傅里葉變換紅外光譜儀,美國PerkinElmer公司;Y-2000型X射線衍射儀,中國丹東通達科技有限公司;TGA 4000型熱重分析儀,美國PerkinElmer公司;YG006型電子單纖維強力機,寧波紡織儀器廠;JX-203型光學顯微鏡,北京派迪威儀器有限公司;Flexar型高效液相色譜儀,美國PerkinElmer公司。

1.2 實驗方法

1.2.1 廢舊聚酯/棉混紡織物混紡比的測定

參照GB/T 2910.11—2009《紡織品 定量化學分析 第11部分:纖維素纖維與聚酯纖維的混合物(硫酸法)》測得混紡織物中聚酯/棉的混紡比為67∶33。

1.2.2 預實驗

分別將3 g廢舊聚酯/棉混紡織物與10 mL濃度為0.14 mol/L的草酸、稀鹽酸溶液放入均相反應器的反應釜中,然后在150 ℃的溫度下反應3 h,轉速為30 r/min,反應結束后自然冷卻至室溫,取出反應物。將反應后的織物超聲波振蕩處理15 min,然后用蒸餾水多次洗滌并烘干,得到分離后的織物;將反應液和超聲波分散懸浮液分別進行真空抽濾,濾餅用蒸餾水沖洗后烘干得到分離后的粉末狀產物,過濾后的反應液移入試管中待測試使用[6]。

1.2.3 草酸體系分離工藝的進一步優化

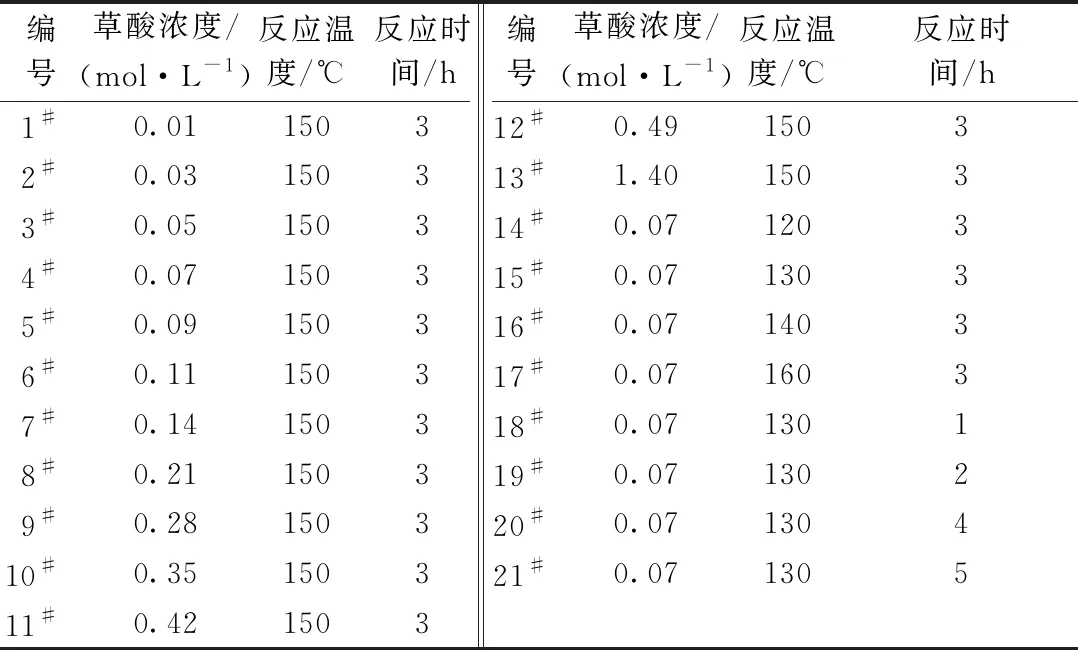

按照1.2.2節中的方法探討不同草酸濃度、反應溫度和反應時間對聚酯/棉混紡織物的分離效果,具體實驗條件如表1所示。最后,將不同實驗條件下得到的分離產物進行表征分析。

表1 草酸體系分離工藝的不同反應條件

1.3 分析與表征

1.3.1 產物得率的計算

聚酯纖維回收率(R)和纖維素得率(Y)的計算公式分別為:

式中:mPET為聚酯纖維的原始質量,g;m′PET為反應后回收的聚酯纖維的質量,g;mC為棉纖維的原始質量,g;mCE為反應后得到的纖維素的質量,g。

1.3.2 微觀形貌

利用掃描電子顯微鏡觀察廢舊聚酯/棉混紡織物原樣、分離所得聚酯纖維和纖維素粉末的形貌結構以及混紡織物的分離效果。將樣品烘干后用導電膠粘在銅柱上,噴金后進行測試,掃描電壓為7 kV。

1.3.3 化學及晶體結構

利用傅里葉變換紅外光譜儀對樣品進行測試,根據紅外光譜圖分析樣品表面的官能團情況,測試條件為KBr壓片,掃描范圍為4 000~750 cm-1。

利用X射線衍射儀測試樣品的晶體結構,測試條件為:衍射角2θ范圍10°~60°,步寬0.05°,管電壓30 kV,管電流25 mA,掃描速度4 (°)/min。棉纖維及其水解產物的結晶度計算公式[23]為

式中:I(002)為結晶部分(002)面的最大衍射強度;Iam為2θ=18°時的衍射強度,即無定形區的衍射強度。

1.3.4 熱力學性能測試

利用熱重分析儀測試樣品的熱穩定性,測試條件為:升溫區間30~650 ℃,升溫速率10 ℃/min,氮氣吹掃,流量為2 mL/min。

利用電子單纖維強力機測試分離前后聚酯纖維的力學性能。具體測試方法如下:對于分離前的廢舊聚酯/棉混紡織物,由于混紡紗緊密交織的結構特性,需將紗線中的單纖維拆除,然后利用光學顯微鏡辨別纖維種類,篩選出聚酯纖維進行測試;對于分離后的聚酯纖維則將其拆成單纖狀即可。取織物中3個不同位置進行測試,舍棄誤差值后計算平均值。測試條件為:夾持長度10 mm,拉伸速度10 mm/min。

1.3.5 棉纖維水解產物分析

利用高效液相色譜儀測試棉纖維的水解液相產物,測試時以0.5 mol/L稀硫酸為流動相,流速為0.6 mL/min,柱溫為50 ℃,進樣量為2 μL。

2 結果與討論

2.1 預實驗結果分析

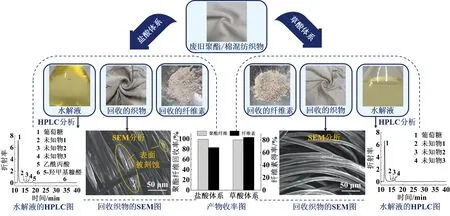

本文首先通過預實驗將草酸與鹽酸的分離效果作了對比,結果如圖1所示。從掃描電鏡(SEM)圖可以清楚地看到,在相同反應條件下,草酸也可以達到與鹽酸相當的分離效果,且經草酸處理后回收的聚酯纖維表面形態更光滑,結構更完整。另外值得注意的是,鹽酸體系下所得纖維素粉末和聚酯織物的顏色深于草酸體系下所得的固相產物,這是由反應中棉纖維的炭化所致[24]。根據圖1中產物收率圖可以看到,在草酸作用條件下,聚酯纖維回收率與鹽酸作用下的相當(均在98%以上),但纖維素得率遠高于鹽酸體系。因為在相同的酸濃度下,鹽酸電離出H+的量多于草酸,使得纖維素的水解程度加深,從結果表現為纖維素得率少于草酸體系。圖1中的高效液相色譜圖(HPLC)顯示了棉纖維在酸性條件下水解的主要產物為葡萄糖,另外還有少量其他物質的產生;且草酸條件下棉纖維的水解產物分布更窄,更有利于液相產物的處理。以上實驗結果表明,草酸通過水解棉纖維可有效分離聚酯/棉混紡織物,接下來本文探討反應條件對聚酯/棉分離效果的影響,以對其分離條件作進一步優化。

圖1 鹽酸、草酸體系中廢舊聚酯/棉混紡織物分離效果對比圖

2.2 反應條件對草酸分離效果的影響

廢舊聚酯/棉混紡織物分離的目的是在較溫和的反應條件下盡可能多地保留聚酯纖維結構,并收集殘留的纖維素以便后續的合理再利用,因此,分離效果、聚酯纖維回收率與纖維素得率成為條件優化的重要評判指標。草酸處理混紡織物的過程實際是在一定溫度和時間條件下使棉纖維水解,通過化學切割的方式將棉纖維切成短小的纖維素粉末結構,使混紡紗線喪失加捻結構。由于聚酯纖維未被破壞,織物組織結構被完整保留下來,而纖維素從織物中脫落,實現聚酯纖維與棉纖維的完全分離,因此,控制棉纖維的水解程度顯得尤為重要。本節主要探討草酸濃度、反應溫度和反應時間對聚酯/棉混紡織物分離效果的影響。

表2示出不同反應條件下分離所得聚酯纖維回收率和纖維素得率。可知,當草酸濃度較小、反應溫度較低、反應時間較短(對應表2中編號1#、14#、18#樣品)時,纖維素得率較低,這是由聚酯/棉混紡織物并未完全分離造成的。當反應條件相對較弱時,僅有部分棉纖維水解,分離效果較差。隨著草酸濃度的增加,反應體系中H+濃度變大;且草酸為弱電解質,升高溫度也可提高草酸電離H+的能力,另一方面溫度的升高亦可破壞棉纖維的晶體結構,進一步加劇纖維素鏈段和H+的熱運動;而反應時間的延長又使得H+和棉纖維可充分接觸,提高H+攻擊纖維素大分子的效率,這些因素都有助于棉纖維的水解,因此,棉纖維水解程度逐漸加深,水解后纖維素得率迅速提高(對應表2中編號2#、3#、19#樣品)。當反應條件達到最優值時(對應表2中編號15#樣品),混紡織物的結構被完全破壞,棉纖維全部被切割為粉末狀的纖維素,此時分離效果最好。若繼續提高反應條件,不僅會導致纖維素的過度水解,降低其得率,同時生產成本也大幅提高[25]。

表2 不同反應條件下分離所得聚酯纖維回收率和纖維素得率

總體而言,在一定范圍內,草酸濃度的增加、反應溫度的升高或反應時間的延長均可促進棉纖維的水解,使纖維素得率增加[26];而聚酯纖維質量損失很少,回收率均可達到98%及以上。為了在保證聚酯/棉有效分離的前提下,盡可能多地回收聚酯纖維和固體纖維素粉末,以完成對纖維素的高值化利用,反應條件的選擇應合理適當。借助掃描電鏡照片(見圖2)可清楚地發現,2#、3#、14#、19#樣品由于反應不充分導致2種纖維不能完全分離,殘留的織物中仍可觀察到棉纖維或纖維素顆粒的存在,4#樣品雖然分離完全但與15#樣品的條件相比反應溫度更高,纖維素得率更低。綜上所述,草酸體系分離工藝的最優條件為:草酸濃度0.07 mol/L,反應溫度130 ℃,反應時間3 h(即15#樣品),該條件下聚酯纖維回收率和纖維素得率分別高達99.28%和91.46%。

圖2 不同反應條件下草酸處理廢舊聚酯/棉混紡織物后織物的掃描電鏡照片

2.3 分離產物結構和性能分析

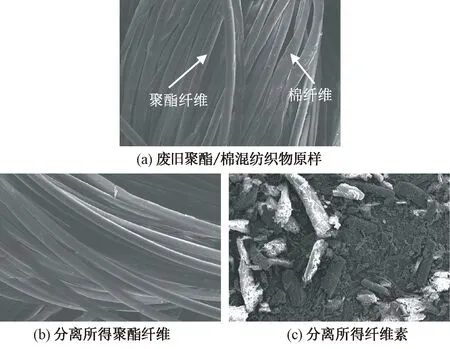

2.3.1 產物的形貌結構

圖3示出未被分離的廢舊聚酯/棉混紡織物和最優條件下經草酸處理后的聚酯纖維和纖維素粉末的形貌照片。

圖3 草酸體系中廢舊聚酯/棉混紡織物分離所得產物的掃描電子顯微鏡照片(×500)

可知:圖3(a)中存在天然轉曲的為棉纖維,而表面光滑、結構均勻的圓柱體為聚酯纖維,二者都存于同一根紗線中,結構致密;分離后的聚酯纖維(見圖3(b))中觀察不到棉纖維的存在,混紡織物得到完全分離,所得纖維形態良好,表面光滑沒有損傷;而棉纖維被水解為粉末狀的纖維素(見圖3(c)),部分仍為保持縱向轉曲的棒狀物,長度約為20~50 μm。

2.3.2 產物的化學及晶體結構

圖5示出水解反應前后棉纖維的紅外光譜圖和X射線衍射譜圖。由圖5(a)可知,經草酸處理后的棉纖維水解產物與棉纖維的紅外光譜圖出峰位置基本一致,這些特征吸收峰與纖維素微觀結構中相關化學鍵的振動相關:3 500~3 100 cm-1處出現的寬而強的吸收峰歸屬于O—H的伸縮振動[28];2 905 cm-1處的吸收峰為C—H鍵的對稱和不對稱伸縮振動[29];1 314 cm-1處的特征峰為CH2的搖擺變形振動[30];而波峰在1 100 cm-1處的吸收峰對應C—O—H的變形振動。圖5(b)中水解反應前后棉纖維具有相似的X射線衍射峰,3個特征衍射峰分別對應纖維素I型的(101)、(002)、(040)晶面,說明酸水解并未改變棉纖維水解產物的晶體結構,其仍保有纖維素結晶結構[31-32],均屬于纖維素Ⅰ型[33]。另外值得注意的是,水解產物在(002)面處的峰形變得更窄且尖銳,通過計算得出棉纖維水解后的結晶度由原來的68.26%上升到88.55%,可見水解反應破壞了棉纖維的無定形區,以致纖維素的結晶度有所增強[34]。

圖5 棉纖維原樣及分離所得纖維素的紅外光譜圖和X射線衍射譜圖

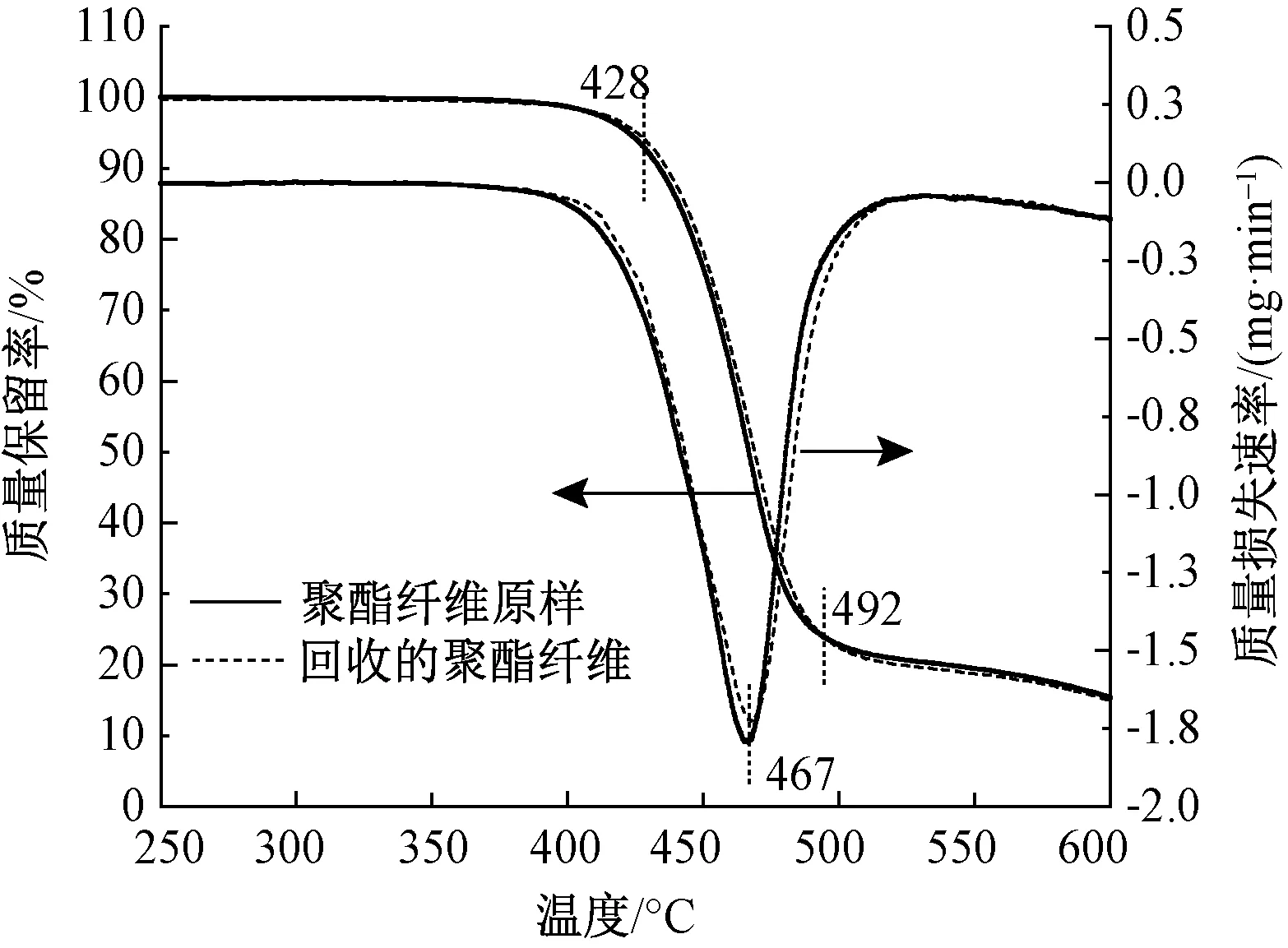

2.3.3 產物的熱力學性能

聚酯纖維的綜合性能可通過熱力學性能進行表征,圖6示出聚酯纖維原樣及分離后所得聚酯纖維的熱重曲線。可以看到:二者的熱降解曲線幾乎重合,當溫度低于428 ℃時,二者均具有良好的熱穩定性;428~492 ℃為其主要降解溫度范圍,在此期間聚酯纖維進入質量損失狀態,開始發生分解;當溫度達到467 ℃時,質量損失速率達到峰值。通過纖維力學性能測試得知,分離反應后,聚酯纖維的斷裂強度由原來的6.61 cN/dtex變為6.43 cN/dtex,下降幅度很小;而斷裂伸長率下降了約4%(分離前為17.09%,分離后為12.85%),纖維的脆性有所增強,結晶度稍有提高。研究表明,相比棉纖維,酸性條件下聚酯纖維的水解往往需要更為嚴苛的反應條件(高溫高壓、強酸等),且聚酯纖維的水解首先發生在纖維表面和鏈端,結合電鏡照片(見圖3(b))可知,草酸處理過程并未對聚酯纖維造成損害,熱力學性能未發生明顯變化,仍具有可紡性[35-36]。

圖6 聚酯纖維原樣及分離所得聚酯纖維的熱重曲線

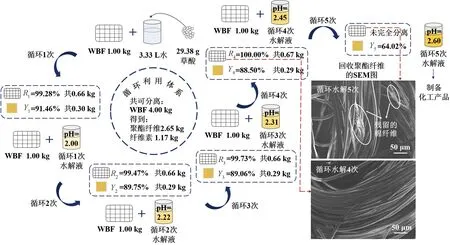

2.4 反應體系的循環利用與分離效率

水熱條件下處理聚酯/棉混紡織物可以顯著提高固液比,極大地提升分離效率,但對水相反應中水的處理依然是關注的焦點[16]。已有研究表明,纖維素在反應體系中的得率高達91.46%,表明纖維素的分解率只有8.54%,液相色譜分析也表明水解液中含有的糖類及其分解物濃度很低,水解液仍然具有良好的催化能力。故以初次反應得到的水解液進行二次循環水解,以此往復得到聚酯纖維回收率、纖維素得率、水解液pH值與循環次數的關系如圖7所示。可以看出,隨著循環次數的增加,水解液的pH值逐漸變大,表明液體中有效H+的濃度越來越小,在相同條件下棉纖維的水解反應不充分,不能被完全切割,很難從織物中全部剝離,導致分離后織物中仍含有少許棉纖維,而實際獲得纖維素得率也顯著下降,其中的轉折點發生在第5次循環水解,此時纖維素得率只有64.02%,利用掃描電鏡(見圖7)觀察可清楚地發現,回收的織物中含有棉纖維水解殘渣,此時的水解液已不能使聚酯/棉混紡織物完全分離。另外隨著循環次數的增加,水解液所含葡萄糖及其分解率增加,葡萄糖在酸性條件下易分解為糠醛等小分子物質,而草酸會參與這些小分子物質的耦合及交聯脫水反應,使反應體系的性質發生變化,降低分離效率[19]。但經多次循環利用后的含糖水解液可將其用于制備5-羥甲基糠醛等具有高附加值的化學產品,解決水解液再生使用問題的同時,進一步提升整個廢舊織物再利用體系的價值[37-38]。通過實驗和物料衡算表明,循環水解4次時,使用3.33 L水,加入29.38 g草酸,可使4.00 kg的廢舊聚酯/棉混紡織物實現分離,得到2.65 kg的聚酯纖維和1.17 kg的纖維素,說明溫和的反應條件及有機酸的參與具有良好的環境效益和經濟價值。

注:WBF表示廢舊聚酯/棉混紡織物;R1~R4表示循環1~4次后的聚酯纖維回收率; Y1~Y5表示循環1~5次后的纖維素得率。

3 結 論

本文研究將草酸和鹽酸對廢舊聚酯/棉混紡織物的分離效果進行對比,進一步優化了草酸體系分離工藝,探討了草酸濃度、反應溫度和反應時間對聚酯/棉混紡織物分離效果的影響,并對草酸反應體系的循環利用進行研究,得到如下主要結論。

1)草酸水解分離聚酯/棉混紡織物可實現與鹽酸相當的分離效果,聚酯纖維回收率均在98%以上,且經草酸處理后得到的聚酯纖維形態結構更加完整,棉纖維水解產物分布更窄。

2)當草酸濃度為0.07 mol/L,反應溫度為130 ℃, 反應時間為3 h時,廢舊聚酯/棉混紡織物具有最優的分離效果。聚酯/棉混紡織物解捻分離后,混紡織物中的棉纖維大部分被水解為纖維素,得率達到91.46%,少部分水解為可溶于水的葡萄糖或低聚糖;分離所得聚酯纖維回收率達到99.28%,且仍以纖維束的形態存在,分離前后聚酯纖維的物化性能穩定不變,同時實現了聚酯纖維和棉纖維綜合高效回收利用的目的。

3)草酸體系下,反應后的水解液可循環使用4次, 實現了分離效率和收益的最大化,同時草酸作為天然有機弱酸不僅對環境友好,而且棉纖維的水解程度低,副產物少,更有利于工業化生產。