丘陵山地拖拉機底盤傳動及轉向系統設計

劉 昱, 張 靜, 鄭德聰, 楊艷明, 李志偉

(山西農業大學農業工程學院,山西 晉中 030801)

0 引言

我國丘陵山區縣級行政區占全國的2/3,農業資源豐富,開發利用價值高,但由于作業環境復雜,坡度起伏變化大,地塊小而分散,制約了丘陵山區農業機械化的發展[1-3]。在丘陵山區作業時常常需要在窄小的地頭進行轉彎掉頭,而傳統拖拉機速度慢、轉向不便、易磨損及轉彎半徑大,不僅會損傷土壤和作物,也不利于駕駛員的操作和安全。國內外針對車輛底盤的傳動和轉向系統做了大量的研究[4-6]。 有學者對自適應拖拉機底盤的轉向性能進行了動力學分析計算[7]。馮江等[8]研制了一種機械式單邊驅動底盤轉向機構,通過控制動力的改變實現底盤大小半徑的轉向,使左右履帶反向等速運轉,可實現田間地頭原地轉向。馮雪[9]設計了一種丘陵山地拖拉機四輪液壓轉向系統,建立模型并完成了轉向系統的運動學和動力學仿真分析。

目前丘陵山地拖拉機研發過程中普遍存在地頭轉向耗時長、轉彎半徑大及平順性不足等問題,影響整機的行駛及作業需求,需要開發研究適合我國國情的丘陵山地拖拉機[10]。針對我國丘陵山區的農田作業環境,對丘陵山地拖拉機底盤的傳動系統和轉向系統進行分析,設計一款可實現原地轉向的504 型丘陵山地拖拉機,旨在解決拖拉機的動力傳遞和轉向等關鍵技術問題,對提高丘陵山區的農業機械化程度、提升農機作業效率具有一定意義。

1 總體設計方案

504 型丘陵山地拖拉機底盤為四驅輪式結構,由動力輸出、后驅動輪、齒輪傳動箱、后輪邊傳動箱、轉向分動箱、后驅動橋、上梁、連接架、制動裝置、縱梁車架、前驅動橋、前輪邊傳動箱、發動機、前驅動輪、機架、無級變速箱、齒輪減速控制箱和減速器等組成,其結構如圖1 所示。

圖1 504 型丘陵山地拖拉機整體結構Fig.1 Overall structure of 504-type hilly tractor

拖拉機底盤采用機械式H 型傳動路線,無級變速箱和減速器組合實現傳動比的連續性改變,通過轉向分動器內置的牙嵌離合器兩兩組合完成原地轉向,利用平行四桿機構進行仿形調平。發動機動力經無級變速箱調速后,傳至齒輪減速控制箱,內置牙嵌離合器可控制動力的中斷與輸出,經齒輪箱減速后通過萬向節輸出動力。

整機質量為2 000 kg,長、寬、高尺寸為2 010 mm×1 421 mm×1 438 mm,軸距1 200 mm,輪距1 200 mm,配套動力選用YD4C50 V3 型柴油機,轉速為2 400 r/min,功率為36.8 kW,輪胎選用7.5-16 型人字形高花紋農用輪胎,動力輸出為540/1 000 r/min[11]。504 型丘陵山地拖拉機底盤可結合丘陵山區多種作物的種植模式與農藝要求,配套相關農機具完成除草、耕地整地、播種施肥等作業,實現拖拉機底盤的一機多用。

2 傳動與行走系統設計

2.1 傳動路線分析

504 型丘陵山地拖拉機采用全機械式傳動方案,通過中間縱梁管內外雙傳動軸的設計,將左右側驅動輪的動力傳輸獨立分開,通過轉向分動器實現靈活轉彎,減小轉向半徑,提高作業效率。如圖2 所示,整機底盤的傳動呈“H”型結構,前后驅動橋看作H 的兩條豎線,中間縱梁為H 中間的橫線[12]。發動機、變速箱和減速器等均懸置鉸接于中車梁下方,便于保持平衡和降低整機底盤重心。動力由柴油機輸出后,由主離合器傳至無級變速箱調速分配,通過齒輪傳動箱將動力分為兩路:一路經減速后連接動力輸出軸,控制懸掛農機具的提升和作業;另一路動力經法蘭連接傳遞至主減速器總成,經減速增扭后傳至4 個牙嵌離合器組成的分動箱。在不同行進狀態下通過兩兩組合,將左右側分開輸出兩路動力流,分別將兩路動力經傳動機構向上傳遞至縱梁車架的內外軸,經實心內軸及空心外軸輸出為左右兩側動力,由驅動橋內的錐齒輪換向后,通過等速萬向節將動力分別傳至4 個輪邊傳動箱支撐梁,經其內置的直齒輪向下傳動,最終驅動各自的車輪轉動,拖拉機底盤開始行駛工作,進而構成丘陵山地拖拉機底盤的總體機械式傳動系統。

圖2 504 型丘陵山地拖拉機總體傳動路線Fig.2 Overall transmission route of 504-type hilly mountain tractor

丘陵山地拖拉機的前進與倒退通過分動器的接合與分離實現,擋位數相同,擬定各擋位的理論作業最低速度為0.5 km/h,最高速度為5 km/h[13-14]。

2.2 驅動能力計算

拖拉機結構比質量K值是其強度的必要保證,在拖拉機設計手冊中給出了K值的推薦指標,四驅輪式拖拉機結構比質量推薦54~75 kg/kW,求得36.8 kW 的504 型四驅輪式拖拉機結構質量上限為2 760 kg,下限為1 987 kg[15]。

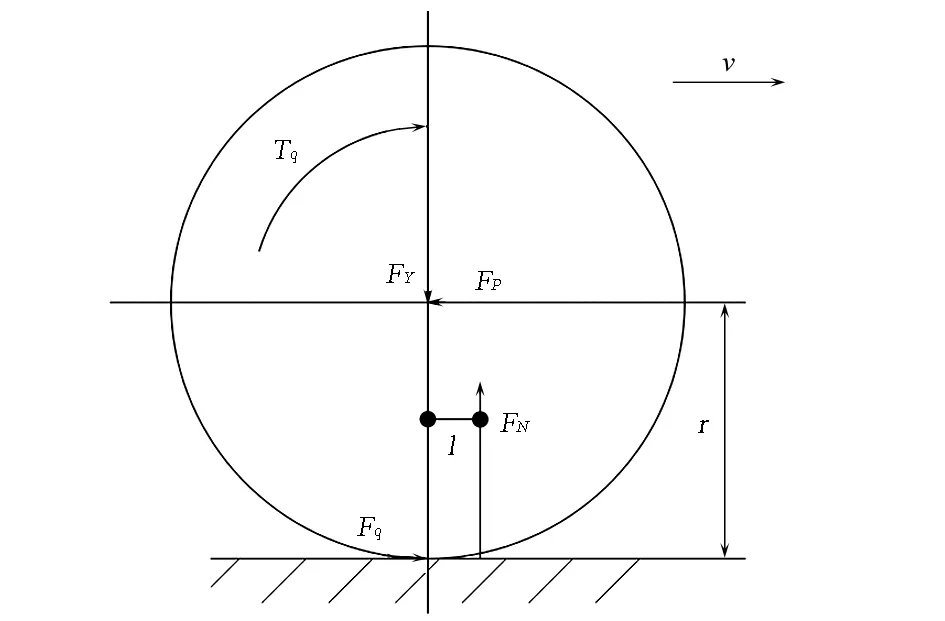

504 型丘陵山地拖拉機底盤的驅動輪在路面的受力如圖3 所示[16]。圖中:v為行駛速度,km/h;Tq為驅動輪扭矩,N·m;Fq為水平路面對輪胎的正向驅動力,N;FN為地面對驅動輪的法向支持力,N;Fp為驅動輪水平方向向后作用力,N;r為驅動輪的半徑,m;l為法向反作用力前進的距離,m;FY為丘陵山地拖拉機底盤的驅動輪法向載荷,N。

圖3 驅動輪受力分析Fig.3 Force analysis of driving wheel

發動機的有效轉矩經過變速箱變速變扭,減速箱減速增扭,再傳至前后驅動橋,最后經輪邊傳動箱傳至驅動輪,此時驅動輪獲得足夠大的轉矩[17]。驅動力計算如式(1)所示。

式中φ-路面附著系數

m-拖拉機質量,kg

g-重力加速度,取g=9.8 m/s2

拖拉機使用質量的大小需滿足附著力的要求,根據拖拉機設計手冊,輪式拖拉機在旱田的附著系數為0.55~0.65,這里φ取0.55,求得驅動力Fq=10.78 kN[18]。

扭矩根據式(2)計算。

式中η-傳動效率,取η=0.8

r-驅動輪半徑,m,r=0.405 m

由式(1)及式(2)求得扭矩T=5 457 N·m。

因底盤為四輪驅動,單輪的驅動力為

式中Fq1-單輪驅動力

經計算,Fq1=2 695 N。

2.3 關鍵部件設計

2.3.1 驅動橋和中央傳動總成

504 型丘陵山地拖拉機底盤的前后驅動橋均由中央傳動總成、兩對換向錐齒輪、左右驅動半軸和等速萬向節等組成,如圖4 所示。中央傳動總成位于驅動橋中央傳動箱內,兩側分別由空心軸和實心軸傳出的動力驅動,中央傳動由傳動比為1∶1 的直齒輪組成,將主驅動軸傳出的動力分為兩股,實現左右半軸的獨立轉動,分別傳至成對的錐齒輪進行換向,再通過等速萬向節傳至輪邊傳動箱。其中錐齒輪模數均為4,齒數均為24,分錐角為45°,分度圓直徑為96 mm,傳動比為1∶1。通過轉向分動箱和變速器改變內外軸的轉向和大小,控制拖拉機底盤的轉向與直線兩種行駛狀態。

圖4 驅動橋和中央傳動結構Fig.4 Structure of drive axle and central transmission

2.3.2 輪邊傳動箱

結合圖1 可知,為提高拖拉機離地間隙并獲得較高的傳遞效率,在中央傳動和最終驅動輪間分別設置前后輪邊傳動箱,可同時起到傳輸動力及支撐底盤的作用。因傳遞距離較長,采用多級齒輪傳動,由8 mm 厚的鋼板焊接而成。首先通過驅動橋中央傳動的錐齒輪將動力通過半軸傳至輪邊傳動箱的直齒輪,兩軸之間的夾角隨著底盤的仿形過程隨時變化,為保證平行四桿調平機構順利工作,在輪邊傳動箱和半軸連接處采用等速萬向節圍繞中心進行上下角度調整,進而保證動力的正常傳遞,最后由輪邊直齒輪將動力通過一排直齒輪向下傳至驅動輪。輪邊傳動箱直齒輪模數為4。在使用標準齒輪齒形時,不產生根切的最小齒數為17,確定該傳動箱直齒輪的齒數為19,壓力角為20°,分度圓直徑為76 mm[19]。

2.4 傳動比分配

504 型丘陵山地拖拉機底盤的總傳動比由發動機轉速、底盤作業速度和驅動輪直徑決定,按式(4)計算。

式中i∑γ-底盤不同速度下的總傳動比

nc-發動機額定轉速,r/min

D-驅動輪直徑,m

vγ-某擋位時底盤的理論行駛速度,km/h

γ-不同速度下的擋位

將發動機轉速nc=2 400 r/min,驅動輪直徑D=0.81 m,最低速度0.5 km/h,最高速度5 km/h 帶入式(4),求得各擋位下拖拉機底盤的最大及最小總傳動比分別為732.50 及73.25。

總傳動比為各部分傳動比的乘積,根據各級傳動布置情況和實際作業的需求,合理分配各組傳動比,如式(5)所示[20]。

式中i1-中央傳動比

i2-變速箱傳動比

i3-減速器傳動比

504 型丘陵山地拖拉機選用MB75 行星摩擦式機械無級變速機,傳動比范圍i2=1~5。當無級變速箱分配最小傳動比時,i1=1,i2=1,i3根據式(6)計算。

則減速器的傳動比i3=73.25。具體傳動比分配如表1所示。

表1 各級傳動比分配方案Tab.1 Distribution plan of transmission ratios at all levels

選取R77 斜齒輪減速機作為主減速器,其傳動比為77.24。前后驅動橋傳動軸的轉速n由式(7)計算,求得其輸出最高及最低轉速分別為31.07 和6.21 r/min。

3 轉向系統設計與分析

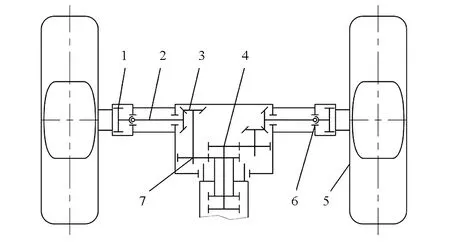

3.1 結構組成及工作原理

504 型丘陵山地拖拉機底盤應用輪式車輛中心轉向原理,采用離合器式轉向,通過改變左右兩側驅動輪所受驅動力的大小和方向來實現底盤的轉向,實現田間窄小地頭的原地轉向,轉向傳動設計路線如圖5 所示。左右側驅動輪為分開的兩股動力源,采用4 個機械式濕式牙嵌離合器兩兩組合方式,在傳統離合器單邊制動轉向的基礎上,加以正反驅動力的轉換,使兩側的驅動輪可一前一后,從而實現任意半徑的轉向,尤其可實現丘陵山區短小地頭的原地轉向,降低了轉向和制動功率損耗。

圖5 504 型丘陵山地拖拉機原地轉向傳動系統Fig.5 In-situ steering transmission system of 504-type hilly mountain tractor

轉向分動器工作原理如圖6 所示,由C1、C2、C3和C4 共4 個牙嵌式離合器組成控制,輸入一股動力,輸出兩股動力,可保證拖拉機起步和爬坡時傳遞較大扭矩,正常作業行駛時傳遞扭矩相對較小,通過離合器兩兩組合成4 種不同狀態實現不同行走工況。

圖6 轉向分動器機構展開示意Fig.6 Schematic diagram of expansion of steering transfer mechanism

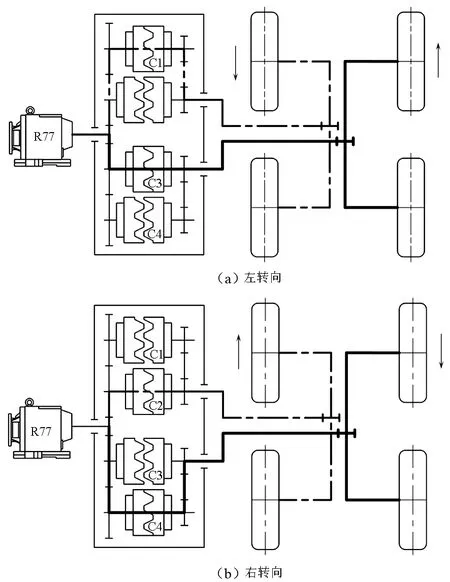

3.2 不同轉向工況分析

丘陵山地拖拉機底盤可實現直線行駛、原地轉向、小半徑和大半徑轉向等形式,504 型丘陵山地拖拉機底盤轉向系統的換向裝置狀態分析如表2 所示[21]。其中,軸1 表示實心軸,軸2 表示空心軸,如圖1 和圖4 所示。

表2 轉向機構不同工況分析Tab.2 Analysis of different working conditions of steering mechanism

3.2.1 直線行駛

504 型丘陵山地拖拉機底盤直線行駛的傳動原理如圖7 所示。在實現正常向前直線行駛作業狀態下,離合器C1 與C4 接合,C2 與C3 保持分離空轉狀態,由分動器向上輸入兩個方向相同且均為正轉的動力,此時縱梁內實心軸1 和空心軸2 均正轉,同時將動力分別傳至左右兩邊的支撐梁傳動箱,帶動左右驅動輪正轉并以相同速度同向行駛,從而實現向前直線行駛。同理,倒退行駛時只需在分動器中接合離合器C2 及C3 并斷開離合器C1 及C4。

圖7 轉向分動器直線行駛傳動原理Fig.7 Steering transfer case linear driving transmission principle

3.2.2 原地轉向

由原地轉向傳動原理圖8 可知,要實現拖拉機原地左轉向,需將轉向組合裝置內的離合器C1 與C3 接合,C2 與C4 斷開,輸出一正一反動力源,此時縱梁內實心軸1 正轉并帶動右驅動輪正轉向前,空心軸2 反轉并帶動左驅動輪反轉向后,底盤開始向左原地轉向。同理,將離合器C2 與C4 接合,C1 與C3 斷開時,縱梁內空心軸2 正轉,實心軸1 反轉,從而帶動左邊驅動輪正轉向前及右邊驅動輪反轉向后,實現底盤向右原地轉向。

3.2.3 大小半徑轉向

大小半徑轉向傳動原理與原地轉向一致,如圖8 所示。以左轉向為例,要實現拖拉機向左小半徑轉向,需將前后驅動橋上的轉向離合器C1 與C3 接合,分別驅動實心軸1 正轉及空心軸2 反轉,此時右驅動輪正轉,左驅動輪反轉,拖拉機以較小半徑左轉向,當達到所需轉向小角度后,即刻斷開C3 并接合C4,可恢復正常直線行駛。同理,若要實現較大半徑左轉向,當達到所需轉向大角度后,即刻斷開C3 并接合C4,恢復正常直線行駛。

圖8 轉向分動器原地轉向傳動原理Fig.8 Steering transfer case in-place steering transmission principle

3.3 原地轉向受力分析

在左右兩側驅動輪同速且方向相反狀態下可實現在空間窄小的田間地頭原地轉向,轉向過程中受力分析如圖9 所示,當504 型丘陵山地拖拉機底盤在狹小空間原地轉向時,因行駛速度較低,可忽略離心力的影響,假設整車中心位于驅動輪對稱軸線的交點O,設定左右驅動輪距離為A,前后驅動輪間軸距為L,v1與v2為兩側驅動輪轉動速度,二者大小相等且方向相反,4 個驅動輪所受到的驅動力大小均相等,此時兩側驅動輪所受的滾動阻力大小相等,方向相反[22]。

圖9 原地轉向受力分析Fig.9 Force analysis of in-place steering

式中Fq-各驅動輪所受驅動力,N

Ff-各驅動輪所受滾動阻力,N

Fμ-各驅動輪所受滑動阻力,N

G-拖拉機整機質量,kg

F-不同行走工況對應的驅動輪滾動阻力系數,N/kN

μ-驅動輪橫向滑移阻力系數,N/kN

φ-驅動輪縱向滑移阻力系數,N/kN [23]

假設順時針方向為正,則原地轉向時,底盤受到的總驅動力矩為

底盤受到的總滑移阻力矩為

底盤受到的總滾動阻力矩為

實現原地轉向,底盤需滿足的條件為

將式(8) ~式(13)代入式(14)中,則有

式中Mq-單個車輪的驅動力矩,N·m

Mμ-單個車輪的滑移阻力矩,N·m

Mf-單個車輪的滾動阻力矩,N·m

A-底盤輪距,mm,取1 200 mm

L-軸距,mm,為1 200 mm

求得

由上述可知,拖拉機整機轉向過程消耗的有用功受底盤輪距、軸距、滾動阻力系數及滑動阻力系數影響。若要實現504 型丘陵山地拖拉機底盤原地轉向功能,其所受滑移阻力矩與滾動阻力矩之和須小于其所受驅動力矩,因此,底盤輪距與軸距比值應≥1[24]。504 型丘陵山地拖拉機底盤輪距與軸距均為1 200 mm,比值為1,滿足條件,可實現原地中心轉向。

4 結束語

(1)504 型丘陵山地拖拉機底盤采用H 型車架和縱梁內外雙傳動軸機械傳動,通過縱梁內外雙軸的設計將左右兩側的驅動力獨立分開,主動力分為兩路輸出,分別通過前后驅動橋傳遞到左、右兩組驅動輪上,實現車輛的前進、后退和左右轉向。驅動力為10.78 kN,扭矩為5 457 N·m,單輪驅動力為2 695 N,理論作業速度為0.5~5.0 km/h。行走系統采用四驅輪式結構,傳動比可連續性改變,最大總傳動比為732.50,最小總傳動比為73.25,選用MB75 行星摩擦式機械無級變速機搭配R77 斜齒輪減速機,前后驅動橋傳動軸最高轉速為31.07 r/min,最低轉速為6.21 r/min,其中無級變速器傳動比為1~5,主減速器77.24,動力輸出3.2,中央傳動1.0。

(2)轉向系統采用離合器式轉向形式,通過轉向分動器內置的4 個C1、C2、C3 和C4 牙嵌式離合器兩兩組合,將動力分為兩股,控制縱梁內外傳動軸的正反轉,完成拖拉機底盤不同作業狀態的切換。504 型丘陵山地拖拉機底盤的輪距和軸距均為1 200 mm,比值等于1,保證其驅動力矩大于滑移阻力矩和滾動阻力矩之和,可在狹小空間內完成原地轉向。