聚晶金剛石復合片界面微觀結構對性能的影響

趙東鵬,耿菖健,方海江

(河南四方達超硬材料股份有限公司,鄭州 450016)

聚晶金剛石復合片(PDC)是由金剛石粉料與硬質合金在高溫高壓(HPHT)下燒結后得到毛坯,再經(jīng)過一系列的加工而得。PDC 的出現(xiàn)解決了單晶金剛石受沖擊沿(111)晶面易解理破損的問題。PDC 擁有硬質合金的抗沖擊韌性,且其具有的抗磨損均勻性、耐熱性、導熱性等已超過天然金剛石的[1-3]。目前,PDC 已廣泛應用于汽車、航空航天、電子、寶石加工、建筑等行業(yè)的刀具制造中[4-6]。

可用作PDC 黏結相材料的有金屬、陶瓷和金屬陶瓷復合材料等[7],其中的金屬作為黏結相可有效提高PDC的抗沖擊性能。但是,由于金剛石與金屬黏結相的熱膨脹系數(shù)差異較大,溫度較高時兩者的黏結穩(wěn)定性略差,會產(chǎn)生PDC 復合層和硬質合金界面結合強度降低等問題。如以Co 為黏結劑的PDC 在使用過程中,就存在由于溫度過高導致其性能下降的問題[8]。目前,對于PDC 界面結合的研究較多。張喆等[9]對聚晶金剛石層與硬質合金層處的殘余應力進行了研究,同時提出一些消除殘余應力的途徑,比如減小金剛石粒徑、添加適宜的黏結劑、改變界面結構、調(diào)整聚晶金剛石層與硬質合金層厚度比、改進制造工藝等。邵華麗等[10]對聚晶金剛石的熱穩(wěn)定性進行了研究,認為提高PDC熱穩(wěn)定性的方法是用化學方法去除其中的金屬觸媒相,即脫Co 以及選用熱穩(wěn)定性好的黏結劑替代金屬。彭玉柏等[11]研究了高溫高壓前后硬質合金基體的顯微組織結構和性能的變化,發(fā)現(xiàn)超高壓高溫處理后,硬質合金基體由均質材料變?yōu)镃o 相梯度材料,其硬度也呈梯度變化,且界面處存在WC 晶粒異常長大行為;硬質合金基體性能發(fā)生變化的主要原因是Co 相的遷移和快速冷卻。

但對PDC 復合層與硬質合金界面微觀結構的研究較少。因此,通過對Co 基PDC 進行試驗,探究界面位置出現(xiàn)的金屬遷移聚集(簡稱“金屬池”)情況,及其對PDC 耐熱性、抗沖擊性及耐磨性等的影響。

1 試驗樣品制備及檢測

試驗PDC 樣品是將優(yōu)選的主晶為25 μm 的金剛石微粉(中南鉆石有限公司)與WC-Co 硬質合金進行組裝,采用CS-XIII 型國產(chǎn)鉸鏈式六面頂壓機在HPHT(1 300~1 600 ℃,5.5~10.0 GPa)條件下燒結而成。采用2 種合成工藝制備毛坯樣品:第1 種是常規(guī)工藝(稱為“工藝1”),即一段式燒結工藝,燒結處理的溫度為1 550 ℃,壓力為9.0 GPa;第2 種是新工藝[12](簡稱“工藝2”),即第一階段HPHT 燒結處理的溫度為1 450 ℃,壓力為9.0 GPa,第二階段HPHT 燒結處理的溫度為1 550 ℃,壓力為9.0 GPa。將制備的毛坯樣品通過后續(xù)加工制成試驗所需的聚晶金剛石復合片。工藝1 制得的樣品命名為樣品A,工藝2 制得的樣品命名為樣品B。樣品A 和樣品B 的最終尺寸為:直徑,15.88 mm;高度,13.20 mm;聚晶金剛石層厚度,2.20 mm。

使用X-ray 無損檢測設備(德國,依科視朗)對樣品A、樣品B 的PDC 層與硬質合金界面處的金屬池情況進行檢測;使用MP63900 型掃描電鏡(日本,日本電子)觀察樣品A、樣品B 的界面微觀結構;使用CK5116E型數(shù)控立車(中國,泰達)、CEAST9340 型落錘沖擊試驗機(意大利,英斯特朗)對樣品A 和樣品B 的耐磨性能、抗沖擊性能進行檢測;使用L75 熱膨脹儀(德國,林賽斯)對樣品A、樣品B 的耐熱性能進行檢測。

2 試驗結果及討論

2.1 結合界面的無損檢測

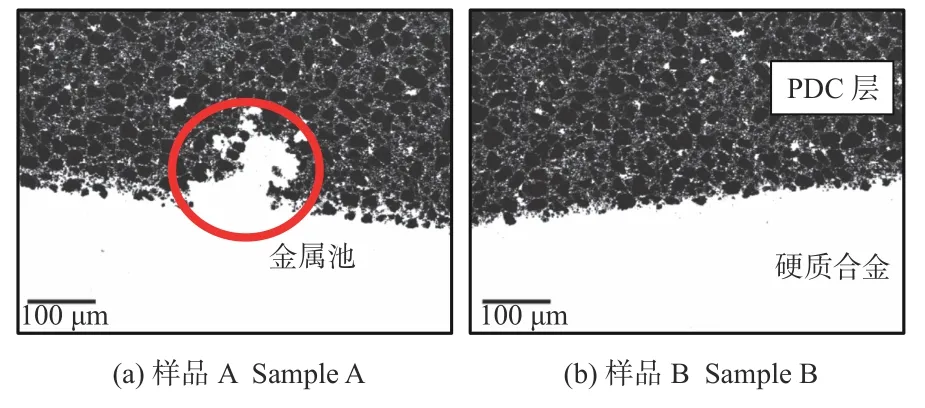

將制備的樣品A、樣品B 分別放到X-ray 無損檢測設備的載物臺上,利用X 光射線的穿透性觀察樣品界面附近的金屬池情況。圖1a、圖1b 分別是樣品A、樣品B 的無損檢測圖。由圖1a 可知:樣品A 的界面附近有類樹枝狀的枝晶生長,即形成了金屬池。由圖1b 可知:樣品B 的界面附近未出現(xiàn)金屬池現(xiàn)象。因此,工藝2 的制備方法可以很好地抑制硬質合金中的W、Co金屬向PDC 界面附近遷移而形成金屬池。

圖1 樣品A、樣品B 無損檢測圖Fig.1 Non-destructive testing pictures of sample A and sample B

2.2 微觀結構分析

通過MP63900 掃描電鏡對2 種樣品界面處的微觀結構進行分析,其SEM 微觀結構如圖2所示。由圖2a可知:樣品A 界面存在由硬質合金遷移的金屬,占據(jù)聚晶金剛石部分位置(圖2a 的圓圈內(nèi)出現(xiàn)金屬池),這與圖1a 中無損檢測下觀察到的類樹枝狀枝晶生長對應。由圖2b 可知:樣品B 界面不存在金屬池現(xiàn)象。利用掃描電鏡檢測樣品A 中金屬池的元素組成,結果如表1所示。

圖2 樣品A、樣品B 的SEM 微觀結構圖片F(xiàn)ig.2 SEM microstructure pictures of sample A and sample B

表1 樣品A 界面附近金屬池的元素組成Tab.1 Elemental compositions of metal pool near the interface of sample A

如表1所示:樣品A 界面附近的金屬池的元素包含W、Co、C。由于樣品A 采用常規(guī)HPHT 工藝,硬質合金中的黏結劑快速熔融并遷移,進而引起其噴發(fā)式滲透到聚晶金剛石層中,致使聚晶金剛石層中存在局部團聚的金屬元素。而樣品B 采用的是二階段HPHT燒結工藝,使得黏結劑及其他成分梯度熔融并擴散遷移,解決了PDC 界面附近的催化劑噴發(fā)式滲透形成的局部團聚(產(chǎn)生金屬池)的問題。

2.3 熱膨脹檢測

使用L75 熱膨脹儀對樣品A、樣品B 的耐熱性能進行檢測。L75 熱膨脹儀為頂桿式熱膨脹儀,主要研究樣品因溫度變化而引起的體積變化。由于PDC 復合層與黏結劑的熱膨脹系數(shù)不同,隨著溫度的升高其體積變化不同。在某一溫度點,PDC 復合層與基體分離,將其溫度點記錄為樣品耐熱溫度點。具體測試方法是將樣品側放在載物臺上,腔體內(nèi)通N2保護,升溫速率為5 ℃/min。在相同測試條件下,各取5 片同類樣品A 和樣品B 進行耐熱檢測,其結果如圖3所示。

由圖3可知:樣品A 的平均耐熱溫度為870 ℃,樣品B 的平均耐熱溫度為920 ℃,因此樣片B 的耐熱溫度比樣品A 的約高50 ℃。由于金剛石的熱膨脹系數(shù)小于硬質合金的熱膨脹系數(shù),同時樣品A 界面位置存在金屬池,致使樣品A 在升溫過程中更容易發(fā)生分層現(xiàn)象。樣品B 不存在金屬池現(xiàn)象,在實際應用過程中,可有效避免溫度過高導致的碳化、分層等嚴重失效現(xiàn)象。

圖3 樣品A、樣品B 的耐熱檢測結果柱狀圖Fig.3 Histogram of the heat resistance test results of sample A and sample B

2.4 抗沖擊性能

在相同測試條件下,各取5 片同類樣品A 和樣品B,使用CEAST9340 型落錘沖擊試驗機檢測樣品的抗沖擊性能,其評價等級結果如圖4所示。其中,圖4中的結果均為樣品A 和樣品B 交替沖擊的結果。

圖4 樣品A、樣品B 的沖擊性能評價柱狀圖Fig.4 Histogram of impact performance evaluation of sample A and sample B

從圖4可以看出:樣品B 的5片沖擊測試均值為45,樣品A 的5 片沖擊測試均值為32。樣品B 的沖擊等級明顯好于樣品A 的,其抗沖擊性能比樣品A 的高約40.6%。這是因為樣品A 的界面附近存在的金屬池降低了聚晶金剛石層與硬質合金的界面結合強度,影響了PDC 整體沖擊性。在實際使用過程中,樣品B 可抵抗更為復雜的油氣鉆探地質環(huán)境,更有效地避免或減少產(chǎn)品在使用過程中出現(xiàn)的崩齒、脫層等嚴重失效現(xiàn)象。

2.5 耐磨性能

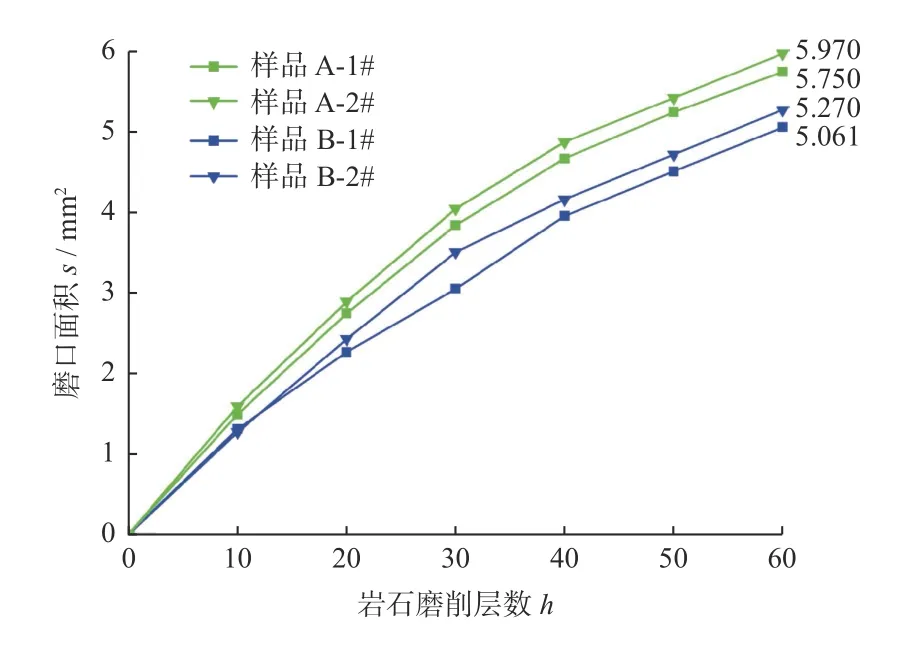

按《JB/T 3235—2013 聚晶金剛石磨耗比測定方法》,各取2 片樣品A、樣品B,在相同條件下,采用CK5116E型數(shù)控立車磨削花崗巖,計算聚晶金剛石層的磨口面積,其檢測結果如圖5所示。

圖5 樣品A、樣品B 聚晶金剛石層磨口面積變化曲線Fig.5 Curves of grinding area change of the polycrystalline diamond layer of sample A and sample B

由圖5可知:在相同條件下,樣品B 的磨口面積更小,樣品B 在60 層的磨口面積分別為5.061 mm2與5.270 mm2,均值為5.166 mm2;樣品A 在60 層的磨口面積分別為5.750 mm2與5.970 mm2,均值為5.860 mm2。相比于樣品A,樣品B 的耐磨性更好,其耐磨性提高11.8%。這是因為,樣品A 界面處存在的金屬池降低了聚晶金剛石層D-D 鍵合濃度,進一步降低了PDC 整體結合強度。

3 結論

利用國產(chǎn)鉸鏈式六面頂壓機,采用2 種不同工藝合成PDC 毛坯,經(jīng)后續(xù)加工得到試驗所需規(guī)格的PDC樣品;對制備的2 種PDC 進行X-ray 無損、掃描電鏡、耐熱溫度、抗沖擊等級及磨口面積檢測。得出如下結論:

(1)由工藝1 制備的樣品A 的界面附近存在樹枝狀的枝晶生長,即形成金屬池現(xiàn)象;而由工藝2 制備的樣品B 不存在此類現(xiàn)象。金屬池是硬質合金中的金屬元素向聚晶金剛石層方向遷移形成的,其元素為W、Co、C。

(2)工藝1 制備的PDC 的耐熱溫度為870 ℃,抗沖擊等級為32,磨口面積為5.860 mm2;工藝2 制備的PDC 的耐熱溫度為920 ℃,抗沖擊等級為45,磨口面積為5.166 mm2。相較于工藝1 制備的PDC,工藝2 制備的PDC 的耐熱溫度、抗沖擊性、耐磨性分別提高50 ℃、40.6%、11.8%。

(3)PDC 界面出現(xiàn)金屬池會對產(chǎn)品性能產(chǎn)生不良影響。而不存在金屬池的PDC,由于其較好的耐熱性、抗沖擊性及耐磨性,將在實際應用過程中避免或減少崩齒、分層等嚴重失效現(xiàn)象發(fā)生。