綜采工作面“三機(jī)”聯(lián)動控制系統(tǒng)設(shè)計及仿真驗證

薄 帥

(西山煤電西銘礦, 山西 太原 030052)

引言

在當(dāng)前自動化控制水平和設(shè)備性能均大幅提升的背景下,綜采工作面已經(jīng)初步實現(xiàn)自動化生產(chǎn),但是與無人工作面相比還存在一定的差距。實現(xiàn)綜采工作面的三機(jī)聯(lián)動控制是達(dá)到工作面無人化、自動化控制的基礎(chǔ)。同時,實現(xiàn)綜采工作面的三機(jī)聯(lián)動控制能夠減少工作面作業(yè)人員的數(shù)量,降低勞動強(qiáng)度,提高生產(chǎn)效率和安全性,實現(xiàn)煤礦的高產(chǎn)高效生產(chǎn),并解決工作面事故頻發(fā)的問題[1]。本文重點對綜采工作面三機(jī)聯(lián)動控制系統(tǒng)進(jìn)行設(shè)計,并通過仿真手段驗證系統(tǒng)的性能。

1 三機(jī)聯(lián)動控制工藝的設(shè)計

所謂“三機(jī)”指的是綜采工作面采煤機(jī)、刮板輸送機(jī)、液壓支架;除此之外,綜采工作面還需配套裝載機(jī)、破碎機(jī)、帶式輸送機(jī)和液壓泵站等。本文所研究聯(lián)機(jī)聯(lián)動控制應(yīng)用的礦井年生產(chǎn)能力為4 Mt,工作面煤層的平均厚度為5.8 m,工作面所采用的采煤方式為長壁綜合機(jī)械化一次采全高方式,對應(yīng)的最大采高為6.2 m,最小采高為3.2 m。目前,工作面所配置的采煤機(jī)的型號為MG900/2210-WD,液壓支架的型號為ZY12000/28/63D,刮板輸送機(jī)的型號為SGZ1250/3000。本節(jié)重點對三機(jī)聯(lián)動控制方案和控制系統(tǒng)進(jìn)行設(shè)計。

綜采工作面三機(jī)聯(lián)動控制包括對采煤機(jī)截割煤層的方式控制、液壓支架的移架方式控制以及采煤機(jī)與液壓支架的聯(lián)動邏輯關(guān)系大的控制。具體通過結(jié)合采煤機(jī)的截割參數(shù)(滾筒高度、截割深度以及牽引速度等)對液壓支架的收護(hù)幫板、伸護(hù)幫板以及移架、刮板輸送機(jī)的推溜等進(jìn)行聯(lián)動控制。為保證綜采工作面的安全生產(chǎn),各個設(shè)備的聯(lián)動需滿足如下要求:

1)采煤機(jī)的聯(lián)動要求。根據(jù)刮板輸送機(jī)的運輸能力、液壓支架的移架速度和采煤機(jī)自身的截割能力,綜合確定采煤機(jī)的牽引速度;在三機(jī)聯(lián)動控制的基礎(chǔ)上,時刻監(jiān)控刮板輸送機(jī)的實時運量,以對采煤機(jī)牽引速度進(jìn)行聯(lián)動控制,保證刮板輸送機(jī)即不過載也不欠載。

2)液壓支架聯(lián)動要求。根據(jù)采煤機(jī)的實時位置和牽引速度,完成液壓支架幫板的伸縮、支架的升降等動作的聯(lián)動控制;同時,要求液壓支架的追機(jī)速度應(yīng)大于采煤機(jī)牽引速度。

3)刮板輸送機(jī)聯(lián)動要求。通過監(jiān)測刮板輸送機(jī)電機(jī)電流大小,以對其實時運量進(jìn)行監(jiān)測,并將監(jiān)測結(jié)果反饋至采煤機(jī)牽引電機(jī),從而實現(xiàn)對牽引速度的控制,進(jìn)而對截割煤量進(jìn)行控制,使刮板輸送機(jī)處于最佳運量下運行[2]。

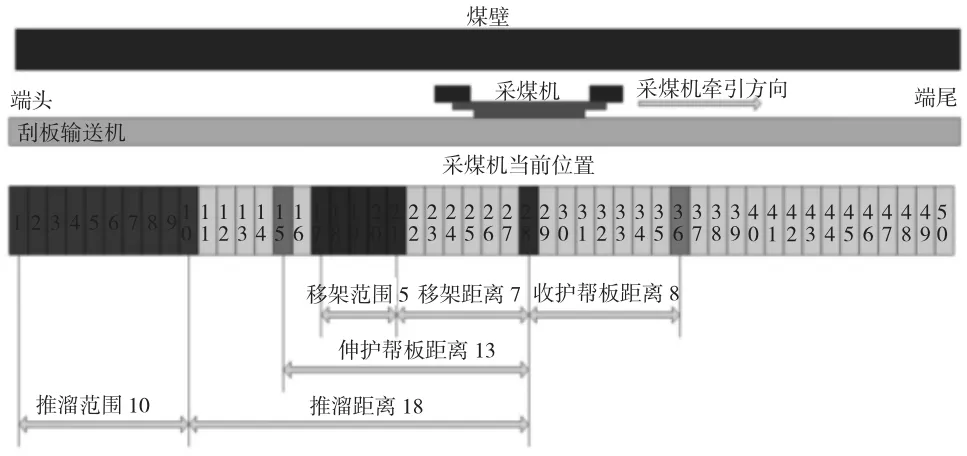

在上述三機(jī)聯(lián)動要求的基礎(chǔ)上,設(shè)計的采煤機(jī)、刮板輸送機(jī)和液壓支架的三機(jī)聯(lián)動關(guān)系如圖1所示。

圖1 綜采工作面三機(jī)聯(lián)動關(guān)系

從圖1 可以看出,當(dāng)采煤機(jī)向端尾方向牽引且中心位置處于28 號液壓支架時,1 號—10 號液壓支架的刮板輸送機(jī)段屬于推溜范圍,且已推溜至指定位置11 號—28 號液壓支架的刮板輸送機(jī)段正在進(jìn)行推溜;17 號—21 號液壓支架已經(jīng)完成移架;22號—28 號液壓支架開始移架;15 號—28 號液壓支架開始伸護(hù)幫板;29 號—36 號液壓支架開始收護(hù)幫板。

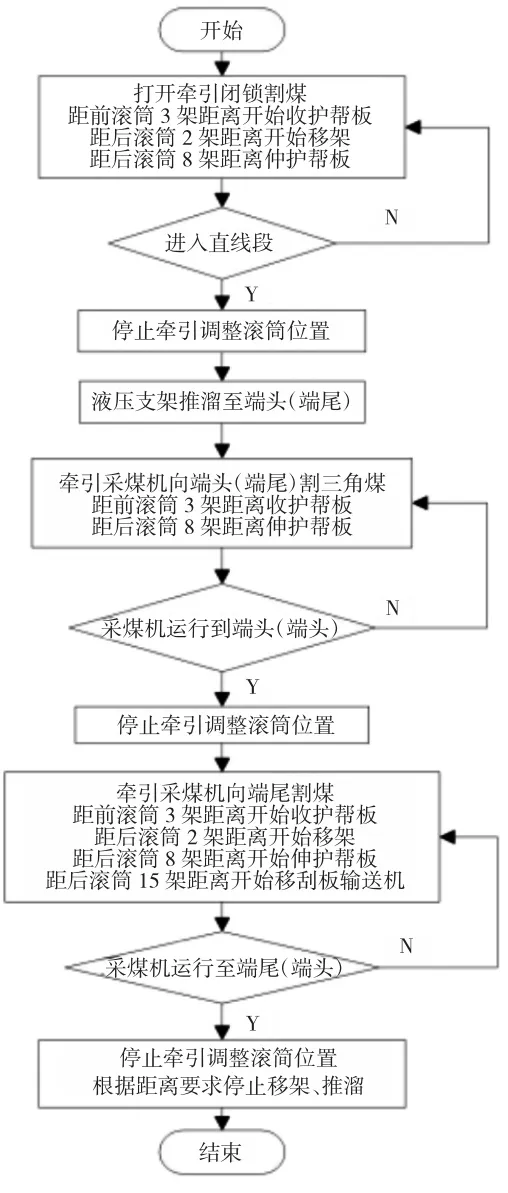

綜采工作面三機(jī)聯(lián)動控制的一個工作流程如圖2 所示。

圖2 三機(jī)聯(lián)動控制工作流程

2 三機(jī)聯(lián)動控制系統(tǒng)的設(shè)計

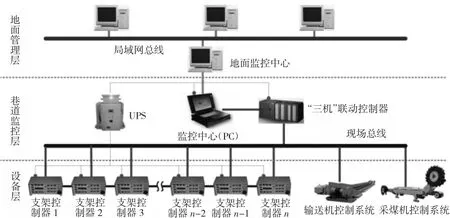

在上述三機(jī)聯(lián)動關(guān)系和工作流程的基礎(chǔ)上,為其匹配可靠的控制系統(tǒng)才能夠保證聯(lián)動工藝功能的實現(xiàn)。實際上,三機(jī)聯(lián)動控制系統(tǒng)的核心在于根據(jù)采煤機(jī)的實時位置和牽引速度對液壓支架的伸收護(hù)幫板、升降支架、移架以及推溜等動作進(jìn)行控制[3]。結(jié)合三機(jī)聯(lián)動控制系統(tǒng)的功能,特設(shè)計如圖3 所示的三機(jī)聯(lián)動控制系統(tǒng)結(jié)構(gòu)。

如圖3 所示,三機(jī)聯(lián)動控制系統(tǒng)的地面管理層主要對各級設(shè)備運行狀態(tài)進(jìn)行存儲、顯示以及遠(yuǎn)程監(jiān)視等。巷道監(jiān)控層主要由UPS 電源、監(jiān)控中心和三機(jī)聯(lián)動控制器組成。其中,UPS 電源主要為整個系統(tǒng)提供不間斷電源;監(jiān)控中心主要對設(shè)備層的運行狀態(tài)進(jìn)行可視化監(jiān)測;三機(jī)聯(lián)動控制器根據(jù)監(jiān)測結(jié)果輸出控制指令,以對液壓支架、刮板輸送機(jī)和采煤機(jī)進(jìn)行控制。

圖3 三機(jī)聯(lián)動控制系統(tǒng)總體結(jié)構(gòu)

2.1 三機(jī)聯(lián)動控制系統(tǒng)的硬件設(shè)計

三機(jī)聯(lián)動控制系統(tǒng)的硬件設(shè)計主要是對相關(guān)控制器、傳感器和通信硬件進(jìn)行選型設(shè)計。涉及到的控制器包括有三機(jī)聯(lián)動控制器液壓支架控制器、刮板輸送機(jī)控制系統(tǒng)和采煤機(jī)控制系統(tǒng)的PLC 控制器。結(jié)合現(xiàn)場環(huán)境相對惡劣的情況和輸入/輸出點的個數(shù),選擇S7-300 系列PLC 控制器為核心控制器[4]。

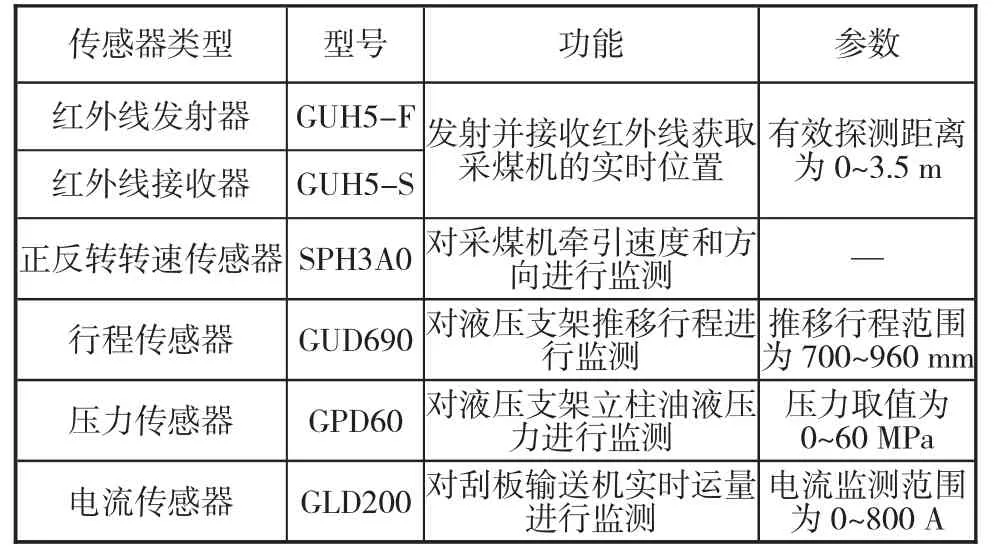

涉及到的三機(jī)聯(lián)動控制系統(tǒng)的傳感器包括有分別對采煤機(jī)、液壓支架以及刮板輸送機(jī)運行狀態(tài)進(jìn)行監(jiān)測的傳感器。結(jié)合三機(jī)聯(lián)動控制系統(tǒng)的功能,對應(yīng)的傳感器選型結(jié)果如表1 所示。

表1 三機(jī)聯(lián)動控制系統(tǒng)傳感器選型結(jié)果

整個系統(tǒng)采用PROFIBUS 通信協(xié)議進(jìn)行通信。其中,PLC 與PLC 之間采用RS422 數(shù)據(jù)線進(jìn)行通信;地面監(jiān)測上位機(jī)和聯(lián)動控制器之間采用CP342-5 通信模塊實現(xiàn)通信功能。

2.2 三機(jī)聯(lián)動控制系統(tǒng)的軟件設(shè)計

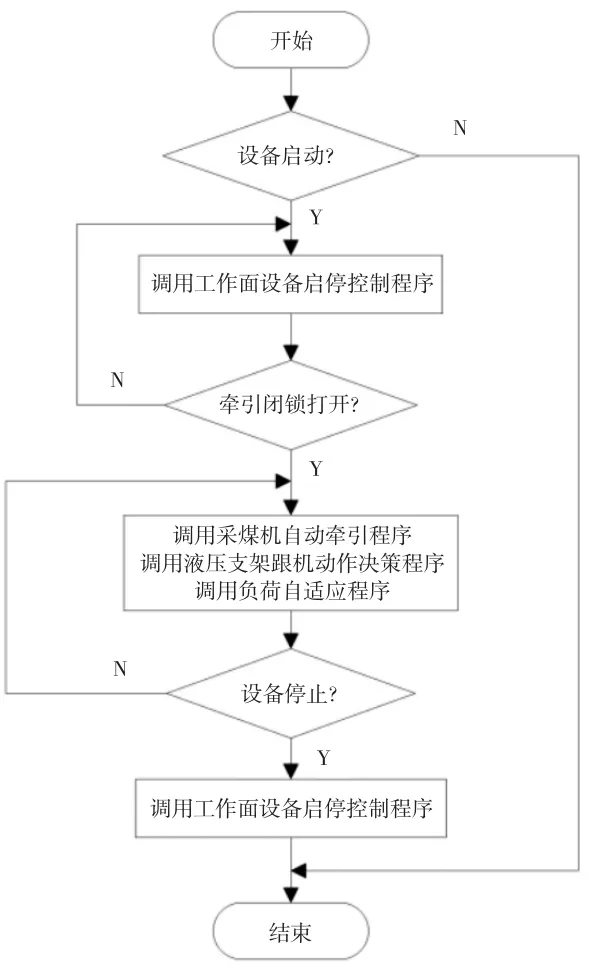

三機(jī)聯(lián)動控制系統(tǒng)的核心控制器為PLC,因此采用組態(tài)軟件對其控制軟件進(jìn)行設(shè)計。結(jié)合三機(jī)聯(lián)動控制系統(tǒng)的功能,為其編制主程序,并根據(jù)實際生產(chǎn)工況分別調(diào)用工作面設(shè)備啟停控制程序、采煤機(jī)自動牽引程序、液壓支架跟機(jī)動作決策程序、負(fù)荷自適應(yīng)程序,以滿足采煤機(jī)、液壓支架以及刮板輸送機(jī)的三機(jī)聯(lián)動控制要求[5]。三機(jī)聯(lián)動控制系統(tǒng)的主程序流程如下頁圖4 所示。

圖4 三機(jī)聯(lián)動控制系統(tǒng)主程序控制流程圖

3 三機(jī)聯(lián)動控制系統(tǒng)仿真試驗

為驗證本文所設(shè)計的三機(jī)聯(lián)動控制系統(tǒng)的功能,對其控制過程進(jìn)行仿真試驗。三機(jī)的聯(lián)動監(jiān)控和刮板輸送機(jī)實時運量的監(jiān)測結(jié)果如下頁圖5、圖6所示。

圖5 三機(jī)聯(lián)動控制監(jiān)控畫面

圖6 刮板輸送機(jī)實時運量的監(jiān)測結(jié)果

4 結(jié)語

采煤機(jī)、刮板輸送機(jī)以及液壓支架為綜采工作面的“三機(jī)”,綜采工作面三機(jī)聯(lián)動控制對實現(xiàn)綜采工作面的自動化、無人化運行具有重要意義。在三機(jī)聯(lián)動控制系統(tǒng)的基礎(chǔ)上,根據(jù)采煤機(jī)的實時位置和牽引速度及方向?qū)σ簤褐Ъ茏o(hù)幫板的伸縮、支架的升降以及移架、推溜等任務(wù)進(jìn)行聯(lián)動控制,保證綜采工作面的安全、高效生產(chǎn)。通過實踐表明,基于綜采工作面三機(jī)聯(lián)動控制系統(tǒng)能夠?qū)崿F(xiàn)采煤機(jī)、液壓支架以及刮板輸送機(jī)的聯(lián)動控制,并對各設(shè)備的運行狀態(tài)進(jìn)行監(jiān)測和顯示。