閃光干粒拋陶瓷大板的研究*

李春光 何宇奇 李國平

(蒙娜麗莎集團股份有限公司 廣東 佛山 528211)

近年來,陶瓷大板已經廣泛應用于建筑空間墻地面裝飾、衣柜面板、櫥柜面板等家具裝飾以及門飾面板。隨著人們對生活品質和空間美學的追求,陶瓷大板的花色和質感經過不斷地研究開發,發展到如今已十分豐富[1~2]。然而,對于陶瓷大板釉層光學性能的研究還不夠深入,構造釉層特殊光學效果將能帶來顯著的產品視覺沖擊力,提升了產品差異化和市場競爭力,具有較大的潛力的市場價值,將能帶來較大的經濟效益,故而對于該方面的機理研究及產品開發具有極大的必要性和迫切性。

1 試驗原理

閃光釉的閃光效果來源于其對光線的反射,閃光效果的強弱由閃光材料對光線的反射率和光線的反射面的平整度兩個影響因素共同決定。根據常規高溫(≥1 180℃)瓷質磚閃光釉面的研究經驗,常見的工藝有糖果釉[3]、閃光云母片、金屬干粒以及晶砂干粒。通過材料本身對光線強反射的物理特性與無反射或弱反射的基礎釉面,形成光線的鏡面反射差來達到閃光效果,增強產品的裝飾性,但因拋光效果差,所以不適用于全拋光類產品;另外有釉層中閃光工藝(如鉻析晶)和利用耐高溫合金金屬顆粒(鎳基合金)混合在釉中達到閃光效果,但這類閃光效果用材料本身具有的顏色會影響到產品表面的圖案效果,因此使用范圍有較大的局限性。

為設計并實現干粒拋陶瓷大板釉層閃光效果,筆者擬設計一種微晶在玻璃相中均勻分布的復合結構。為了保證釉層致密性和對坯體的良好粘附性,晶體微粒所占比例為15%~50%,通過工藝控制獲得大小與數量適宜的晶體,得到釉面光滑、精致美觀、消除顆粒感,具有良好透光性的釉面閃光效果。鈣長石晶形屬三斜晶系,透光性好、硬度高、熱膨脹系數低,與陶瓷釉層玻璃相的相容性好,且析晶穩定性強,適合作為閃光晶相[4]。筆者通過設計一種高鈣含量閃光干粒,將其與低溫透明干粒按一定比例混合,配置成干粒釉漿,在燒成過程中,釉熔體中形成均勻分散的局部高鈣含量液相,促進了鈣長石晶體生長,具有良好的析晶效果。

2 試驗

2.1 閃光干粒的熔制

為實現鈣長石析晶,設計了一種高鈣含量閃光干粒,閃光干粒的配方設計以CaO-Al2O3-SiO2系三元相圖為主要依據,如圖1所示。參考圖1中鈣長石相區鈣、硅、鋁比例,設計配方成分點,使用煅燒高嶺土、氧化鋁、石英、石灰石等為主要原材料,經過熔融、水淬、烘干、粉碎造粒、過篩,制備出所需閃光干粒。其化學成分如表1所示。

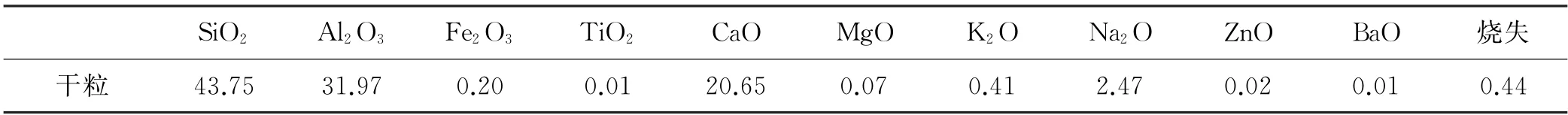

表1 閃光干粒的化學成分(質量%)Tab.1 Chemical composition of the frit with flash effect

圖1 CaO-Al2 O3-SiO2系三元相圖Fig.1 Ternary phase diagram of CaO-Al2 O3-SiO2

2.2 透明干粒的熔制

為實現預定構想,閃光干粒用于釉層燒結后形成析晶相,同時使用另外一透明干粒作為釉層玻璃相基體。其化學成分如表2所示。

表2 透明干粒的化學成分(質量%)Tab.2 Chemical composition of the transparent frit

2.3 試驗流程

將熔制得到的閃光干粒和透明干粒按一定比例混合,然后加入干粒釉專用膠水,經過攪拌,使干粒在膠水中均勻分散,再經過陳腐、調整釉漿粘度和流速,得到試驗所需干粒釉漿。

坯料經過干壓成形、干燥、噴施面釉和噴墨印花裝飾,將試驗干粒釉漿通過鐘罩式淋釉器進行施釉,施釉后進入快燒輥道窯燒成,最后通過拋光得到成品。試驗流程如圖2所示。

圖2 試驗工藝流程Fig.2 Test process

3 結果與討論

3.1 閃光干粒添加比例對析晶效果的影響

為研究不同閃光干粒添加比例對釉層中析晶效果的影響,按照表3所示配方配制釉漿,3個配方分別為:A1、A2、A3,配方中閃光干粒與透明干粒質量比分別為:6∶49、12∶43、18∶37。

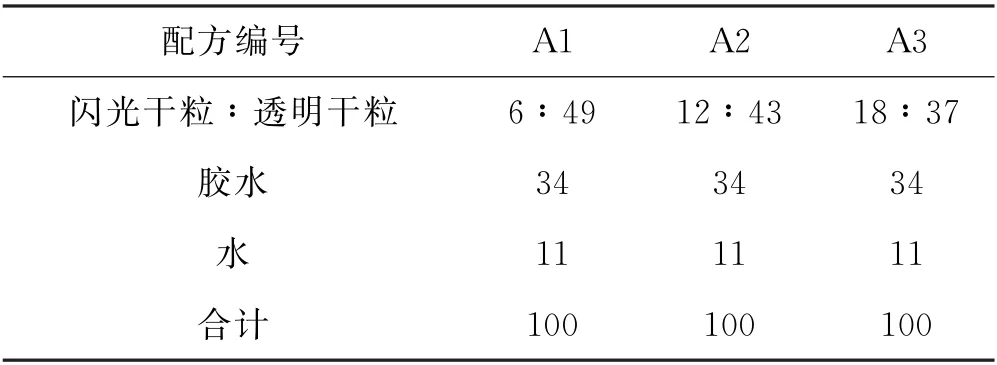

表3 干粒釉的配方設計Tab.3 Formula design of glaze

如圖2所示工藝流程,施釉量為1 150 g/m2,進行試驗制備樣板,得到釉面效果如圖3所示。圖3(a)、圖3(d)為閃光干粒與透明干粒質量比為6∶49的樣品釉面效果照片。從圖3(a)、圖3(d)可以看出,釉層中有顆粒狀晶體析出,在平面方向近似均勻地分布在釉層當中,在垂直方向晶體顆粒更多地集中在釉層的中上層區域;圖3(b)、圖3(e)為閃光干粒與透明干粒質量比為12∶43的樣品釉面效果照片。從圖3(b)、圖3(e)可以看出,顆粒狀晶體的數量增多,在局部區域有聚集現象,呈現出不均勻分散的效果;圖3(e)、圖3(f)為閃光干粒與透明干粒質量比為18∶37的樣品釉面效果照片。從圖3(e)、圖3(f)可以看出,顆粒狀晶體的數量大幅度增加,出現了大量的聚集、堆疊現象,這些析晶顆粒聚集在一起,由半透明向乳白色轉變,透光性變差,導致釉層出現失去透感的趨勢,不利于透明釉層下噴墨圖案的呈現。

圖3 不同閃光干粒比例的釉面效果Fig.3 Glaze effect with different ratio of flash glaze

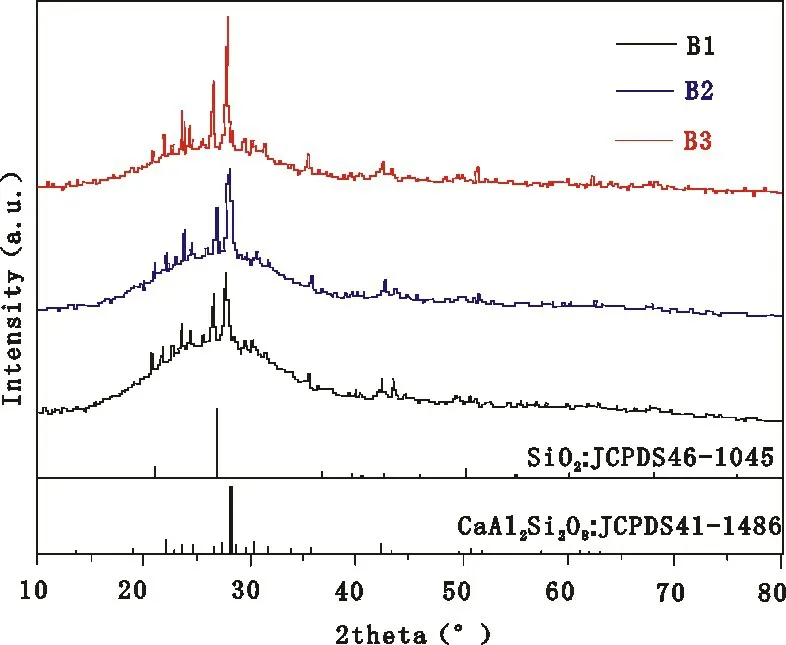

圖4為不同閃光干粒比例樣品的X射線衍射圖。

圖4 不同閃光干粒比例的XRD圖Fig.4 XRD patterns of different proportion flash glaze

從圖4可以看出,三個樣品的衍射峰均比較尖銳,同時衍射峰位置近似相同,均與JCPDS46-1045卡片(SiO2)與JCPDS41-1486卡片(CaAl2SiO8)相對應,驗證了3個樣品的主要晶相為石英和鈣長石。隨著閃光干粒添加比例的增加,即從A1到A3,在2theta角為20°~30°,鼓包峰逐漸減小,證明了非晶相隨著閃光干粒添加比例增加而減少,同時還可以發現,鈣長石的特征衍射峰逐漸變高,說明了鈣長石晶相含量的增加。XRD圖的表征結果印證了在圖3中晶體顆粒隨著閃光干粒添加比例增加而變多的現象。

從圖4還可以看出,隨著閃光干粒與透明干粒添加比從6∶49增加到18∶37,其燒成后主要析出的晶相均為鈣長石,析出晶體的顆粒尺寸近乎相同。但隨著閃光干粒的增加,鈣長石晶粒的數量也在增加,且增加幅度很大,這充分體現了閃光干粒在該工藝條件下具有良好的析晶表現,其析晶量可隨著閃光干粒的添加量而得到顯著的提升,析晶效能優異。同時,也可以看出隨著析出的鈣長石晶體數量的增多,進而出現局部聚合,呈現不均勻分布現象,出現了釉層透感降低的趨勢。

3.2 施釉量對釉層析晶效果的影響

為了繼續調整釉層中析出鈣長石晶粒的效果,選用表3中配方A2,即閃光干粒與透明干粒比例為12∶43,設置變量為干粒釉漿的施釉量,具體試驗方案如表4所示,施釉量分別為:1 000 g/m2、1 200 g/m2、1 400 g/m2,按圖2所示工藝流程,進行試驗制備樣板,得到釉層效果如圖5所示。

表4 干粒釉的施釉量方案Tab.4 Different application amount of glaze

圖5 不同施釉量的釉面效果Fig.5 Glaze effect with different application amount of glaze

圖5為不同施釉量制備的試驗樣板的釉層效果照片,其中圖5(B1)施釉量為1 000 g/m2,圖5(B2)施釉量為1 200 g/m2,圖5(B3)施釉量為1 400 g/m2。從圖5可以看出,隨著施釉量的增加,釉層中所形成的晶體顆粒在增加,同時,析出的晶體逐漸趨向于形成整齊規則的幾何外形。

圖6為不同施釉量樣品的X射線衍射圖。從圖6可以看出,釉層中析出的晶相均為鈣長石,施釉量的變化沒有引起析晶的晶相種類的變化,但隨著施釉量的增加,相對應的XRD衍射曲線中,鈣長石的特征衍射峰強度逐漸增高,證明了鈣長石晶體的析出數量和結晶程度有較大的提高。

圖6 不同施釉量的XRD圖Fig.6 XRD patterns with different application amount of glaze

從圖6可以看出,調整施釉量參數過程中,隨著施加干粒釉漿的重量增多,不會影響析出晶體的種類,但有利于鈣長石晶體的析出,不僅增加了晶體顆粒的數量,同時晶體顆粒的尺寸也在變大,更值得注意的是,晶體規則的幾何外形逐漸明顯,對光線的反射、折射效果更加突出,更有利于產品閃光性能的體現。

從生產工藝來看,施釉量的增加,提高了干粒釉層的厚度,在快燒輥道窯的燒成過程中,熔融的玻璃相厚度也更大,更厚的玻璃相中提供了相對更穩定的溫度環境,同時也提供了更加豐富的晶體生長所需的結晶質點。所以,施釉量應該在工藝的合理范圍內盡量地提高。

3.3 燒成溫度對析晶效果的影響

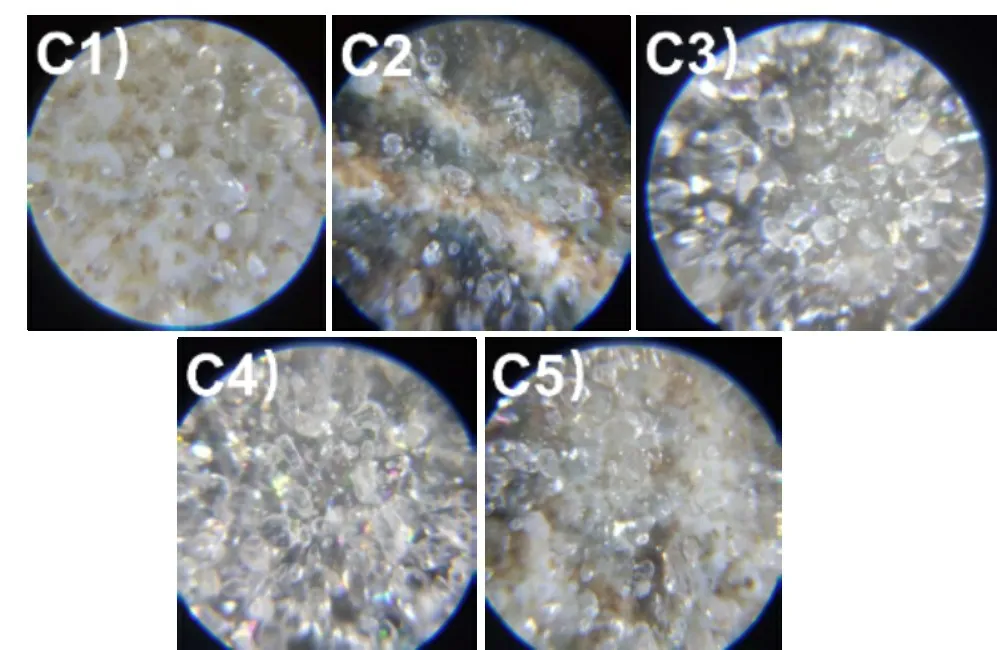

燒成溫度范圍是由配方決定的,燒成溫度的高低會影響釉面的熔融質量,同時也會影響到釉熔體中殘留晶核的數量,從而影響晶體的數量。實驗選擇了五個不同的燒成溫度范圍做對比試驗,如表5所示,方案編號分別為:C1、C2、C3、C4、C5,燒成溫度由1 050℃增加至1 260℃。通過試驗得到了不同的析晶效果,如圖7所示。

表5 不同燒成溫度的方案Tab.5 Schemes with different firing temperatures

圖7 不同燒成溫度的釉面效果Fig 7 Glaze effect with different firing temperatures

從圖7可以看出,燒成溫度在1 050~1 060℃時,即圖7(C1)釉層中未出現明顯的析晶顆粒,只發現有少量的乳白色圓球。隨著燒成溫度的增高,圖7(C2)中逐漸出現了晶體顆粒析出,以及少量的圓球狀氣泡產生;圖7(C3)中晶體顆粒快速增加,逐步具備有規則的幾何外形,對光線產生了折射和反射作用,展現出了高光澤度和色散現象;圖7(C4)中產生的晶體數量繼續增加,對光線的作用效果更佳強烈。隨著燒成溫度達到1 250~1 260℃;從圖7(C5)可以看出,析晶顆粒變少,析出的晶體粒子棱角結構變得圓潤光滑,對光線的作用效果大幅度弱化。

通過分析可以發現,在燒成溫度較低時,釉熔體熔融程度尚不充分,釉熔體粘度大,析晶質點遷移速率受阻,難以快速進行晶體的生長過程。隨著燒成溫度的升高,釉熔體充分熔融為液相,且釉熔體粘度隨燒成溫度升高而減小,析晶質點的遷移速率隨之增大,加速了晶體的生長速率,在此過程中,釉層中析晶數量不斷增加,晶體形貌逐漸呈現規則幾何外形,但晶體粒子的尺寸大小幾乎沒有受到太大的影響。當燒成溫度過高時,析出的晶體被釉層中玻璃相所熔蝕,析晶數量及形貌結構均受到較大的影響。

3.4 晶核劑對釉層析晶效果的影響

通過采用低溫透明干粒與高鈣閃光干粒混合使用,在燒成過程中,釉熔體中形成均勻分散的局部高鈣含量液相,促進了鈣長石晶體的生長變大。在析出晶體的過程中,晶核形成過程主要借助于未熔融石英和透明干粒與閃光干粒的熔融界面,該過程容易受較多因素影響,同時晶核形成數量少,晶體析出尺寸偏大,為了細化晶粒尺寸,通過在閃光干粒熔制配方中引入1%的TiO2作為晶核劑,探索其對釉層析晶效果的影響。圖8為添加TiO2的釉面效果。

圖8 添加TiO2的釉面效果Fig.8 Glaze effect with TiO 2

從圖8可以看出,添加了TiO2后,釉層中析出的晶體顆粒尺寸有了大幅度的細化,在釉層中宏觀上呈現均勻分布,在局部上呈現輕微程度的聚集。試驗中由TiO2作為晶核劑,提供了大量的晶核,熔體中質點按晶體格子構造不斷堆積到晶核上去,形成的晶體數量更多、尺寸更小,在此過程中,改善了成核位點少、數量不足導致的晶體生長集中,析晶尺寸偏大的現象。

4 結論

通過將低溫透明干粒與高鈣閃光干粒按一定比例混合,在燒成過程中,釉熔體中形成均勻分散的局部高鈣含量液相,以相界面與未熔融石英誘發成核、析晶,析出晶相為鈣長石。

通過在閃光干粒熔制配方中引入1%的TiO2作為晶核劑,釉層中析出的晶體顆粒尺寸有了大幅度的細化,在釉層中宏觀上呈現均勻分布,在局部上呈現輕微程度的聚集;析出晶體的細化和玻璃相對晶體的充分包裹,使產品在釉面防污、鏡面度、耐磨性能等方面有良好的表現。

在產品應用中,析出的鈣長石晶粒透光率高、析晶穩定性強,同時帶來具有較強視覺感受的特殊光學效果,適應于全拋加工體系,拋光效果美觀柔潤,同時還不影響噴墨層圖案效果的展示。