1780 mm 熱軋精軋機架間設備改進

羅心偉,吳索團

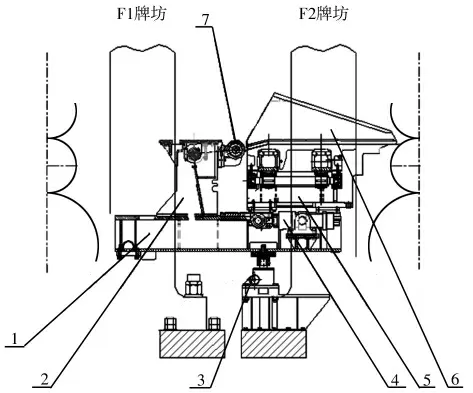

梅鋼熱軋1780 mm 熱軋精軋機由國外著名供應商設計,由上重制造,于2012 年4 月份投產。原精軋機架間導衛機構的最下層為焊接結構的底部框架,共有四個支撐點(見圖1)。框架前端兩個支點落在一對支撐銷軸上,銷軸安裝在上游機架內側后端,進行高度調整時,框架繞銷軸轉動。底部框架出口端的兩個支撐分別放置在高度調整裝置(千斤頂) 上,通過高度調整裝置完成入口側導板高度的設定。液壓活套裝置落在底部框架的前端,活套油缸安裝在上游機架立柱的出口側,通過曲柄驅動活套輥擺動,實現機架間帶鋼張力的調整和保持。入口下導衛框架安裝在底部框架的出口端,通過油缸驅動入口下導衛裝置沿軋制方向移動,入口下水切板隨入口側導板移入到軋鋼位置或者移出至換輥位置;在軋鋼狀態下,出口下水切板在重力作用下緊貼在工作輥上。入口側導板橫移框架落在入口下導位的進出框架上,油缸驅動橫移框架沿軋制線的垂直方向移動,完成入口側導板開口度的設定,在滑道下方有齒輪齒條機構確保兩側導向裝置的對中和同步。

圖1 機架間導衛機構圖

1 存在的問題

在使用一段時間后,精軋導衛裝置出現以下問題。

1.1 側導板對中偏差

入口側導板對中精度不達標。根據工藝要求,側導板對中精度為±5 mm,而實際生產中對中度偏差達到±15 mm。由于對中精度的下降導致帶鋼與側導板刮蹭嚴重,由側導板襯板上產生積瘤壓入帶鋼表面。這種現象以前段軋機表現更為嚴重。

1.2 機架間導衛機構穩定性差

帶鋼與導衛接觸時導衛框架出現整體晃動現象。其中,前段軋機機架間導衛機構晃動比較明顯。當帶鋼尾部超寬較大時,帶鋼尾部與側導板之間摩擦產生的沖擊使框架出現較大晃動。

1.3 活套機械結構不穩定

(1) 測量活套時發現活套輥水平度偏差超過2 mm,需要調整。

(2) 測試活套動態響應時多次發生空載力矩超標問題。

(3) 活套擺臂與轉軸采用過盈配合,但在生產中多次出現活套擺臂與轉軸之間發生相對位移,導致活套裝置發生故障而必須更換,每次處理時間6 h。

2 原因分析

2.1 側導板結構問題

(1) 側導板框架由入口下導衛油缸帶動,通過底部框架上的導向鍵和導衛進出口鞍座帶鍵槽的銅滑塊導向。每次換輥時,導衛運動中都會磨損銅滑塊鍵槽。導向滑塊材質為Cu85Sn5Pb5Zn5,鍵槽與導向鍵的設計間隙0.05 mm,使用一段時間后達到2~3 mm,使導衛在進、出位置出現對中偏差。

(2) 由于導向銅滑塊通過沉頭螺栓固定在導衛框架的下方,使用過程中出現沉孔螺栓斷裂或銅滑塊碎裂時,需要長時間停機更換,影響生產。

(3) 側導板發生異常導致開口度偏差及對中偏差,而放寬側導板開口度,使側導板失去糾偏、控制板形的功能,生產中發生跑偏、軋破、異物壓入等問題,嚴重影響軋制穩定。

(4) 因導衛及側導板結構存在缺陷,F2 入口導衛需要每年更換。其中,整體更換底部框架、導衛進出鞍座及側導板活動框架需要停機72 h,嚴重影響生產。

2.2 活套機構的設計不合理

該生產線的活套裝置和側導板共用一個底部框架,活套油缸底座安裝在機架上,作用在帶鋼上的活套力矩,反作用于導衛框架,使整個框架受沖擊載荷。由于沖擊載荷較大,影響底部框架的穩定性。而當活套起套時對整體框架的沖擊引起側導板晃動。

在軋鋼過程中,側導板框架受運動帶鋼邊部對側導板的拉力Ft,帶鋼寬度方向對側導板的擠壓力Fs,以及活套張緊帶鋼時作用在側導板上的力Fn,其中Ft通過導衛油缸平衡,Fs通過側導板油缸平衡,而Fn作用在側導板框架上,因活套張力大,并且處于動態調整中,對側導板框架的穩定性影響較大。

(1) 活套擺動框架通過軸承座安裝在活套支架上,而活套支架用螺栓固定在底部框架上,因底部框架支撐銷磨損,底部框架出口側高度調節裝置兩側出現偏差及活套支架變形,引起活套輥水平位置發生偏移,水平偏差1~2 mm/m,容易引起板形變化,影響軋制穩定,為此需要頻繁測量,及時調整活套的水平度。

(2) 活套油缸底部銷子固定在機架上,油缸活塞桿銷子固定在活套框架上,空載時活套力矩波動大,影響活套力矩的控制精度,易造成廢鋼。

(3) 活套擺臂與活套轉軸之間為過盈配合:165H7/165.2g6,過盈量0.121~0.186 mm,在修復活套擺臂時,經過多次拆裝,過盈量變小,安全系數降低,工作時擺臂與轉軸會發生相對位移。

3 改進措施

3.1 進出導向機構改進

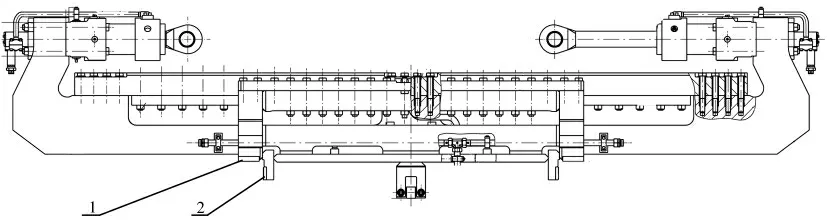

導衛進出導向機構改為鞍座襯板導向,通過控制襯板間隙,保證導衛裝置打進打出機架時側導板的對中精度。由于導向機構的強度得到提升,且銅滑板磨損后便于更換。如果側導板超差,通過更換滑板即可改善側導板的對中精度(見圖2)。

圖2 導衛進出裝置圖

3.2 底部框架改進

通過優化底部框架結構,在框架兩側設置可調整間隙的墊塊,通過調整墊消除框架與機架的間隙,利用機架限制底部框架水平方向的擺動。軋鋼過程中,當側導板動作及咬鋼和拋鋼時,底部框架不再發生晃動,提高底部框架的穩定性。

3.3 活套裝置改進

(1) 在機架出口側加工活套框架的安裝面,并加工出螺紋孔,將活套框架固定在機架上,活套油缸的缸底固定在機架上,活塞桿頭通過銷子與活套框架擺臂聯接,軋鋼中活套起套和落套的沖擊力直接作用到機架上,消除活套對導衛框架的沖擊,提高導衛裝置的穩定性。

(2) 活套框架底座直接安裝在機架上,通過止口定位和螺栓把合固定,在軋鋼過程中底座不會發生位移,保證活套兩側的水平度。

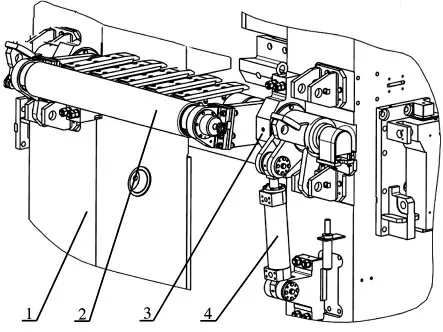

(3) 活套擺臂與活套轉軸之間采用鍵聯接,提高聯接強度,保證活套運行的穩定性,避免活套擺臂與轉軸之間發生位移(見圖3)。

圖3 活套裝置圖

4 實施效果

改造后,設備運行穩定,取得較好效果。

(1) 精軋側導板開口度精度保持在設計范圍內,開口度偏差(設定值-測量值) 0~2 mm,兩側對中偏差0~2 mm,側導板無喇叭口現象。側導板襯板磨損均勻,無積瘤或粘鐵現象,減少異物壓入缺陷。側導板的開口度可根據產品規格調整,減少軋破甩尾現象,杜絕因側導板對中偏差,在軋制部分鋼種時放寬側導板開口度的問題。

(2) 精軋導衛設備運行穩定,導向銅襯板磨損量小,使用半年未更換銅襯板。

(3) 精軋活套設備穩定性提高,每月測量活套輥的水平度保持在0.2~0.4 mm/m 的范圍內,活套裝置固定螺栓及活套輥軸承座螺栓無松動現象,活套裝置維護量低,確保軋機穩定軋制。

(4) 改進后,未發生活套擺臂與活套轉軸發生位移故障。

5 結 語

(1) 針對精軋入口側導板進出及橫向移動框架導向裝置的改進可以提高側導板調整的穩定性,保證精軋側導板開口及對中精度。

(2) 本次改造將活套擺動框架的軸承座和活套油缸的支架安裝在軋機機架上,保證活套輥的設備及活套自動化控制精度。

(3) 改造后,精軋活套及側導板裝置維護量降低,節約備件費用。

(4) 活套精度和側導板精度得到保證,減少異物壓入、跑偏廢鋼等生產事故,為軋線生產穩定性提供保障。