150 MN 水壓機活動橫梁位置自適應預控方法

劉林峰

在150 MN 水壓機投產前, 國內大型鍛造水壓機快鍛尺寸精度≥±10 mm, 國外新式大型水壓機快鍛能達到±5 mm。 由于快鍛通常是最后一道工序, 提高鍛件精度對節約能源、 原材料具有重要意義。 因此, 必須提高動梁的運行精度。

150 MN 水壓機活動橫梁及相連活動部件重達600 t, 快鍛速度20 次/min。 為了解決鍛造過程中水壓機大壓力、 大慣性、 品種多問題, 需開發一種活動橫梁位置自適應預控方法, 綜合考慮鍛件品種、 鍛造壓力、 機械系統慣性、 控制閥組滯后等影響因素, 通過簡化工程算法對橫梁位置機械預控, 從而實現設計目標[1]。

1 影響因素

1.1 系統因素

由于在關斷液壓傳動系統的加壓控制閥開關并打開泄壓控制閥時無法做到無延時壓力轉換,由此必然存在滯后, 特別是大壓力、 大流量水壓機控制閥的開關時間>0.5 s, 由此造成主缸內的壓力不會瞬時泄壓, 在此壓力下即使是快鍛中, 活動橫梁也會繼續壓下3~12 mm; 同時, 由于活動部件的質量達600 t, 慣性大, 會疊加下壓能量; 加工鍛件品種不同時產生的變形量也不一樣; 活動橫梁位于不同位置時, 因立柱的彎曲變形程度不同導致兩側間隙發生變化; 受鍛件輻射熱作用在立柱內形成溫度梯度會加大立柱變形; 此外, 鍛造過程中立柱、 活動橫梁的彈性變形也都會影響控制精度。

因此, 如果僅用位置閉環控制鍛造過程中活動橫梁的行程位置將難達到控制要求。

1.2 鍛造應力因素 [2]

鍛造時水壓機的壓力隨鍛件流動應力而變化。鍛件的變形速度、 變形程度、 變形溫度是影響變形抗力的主要因素。

式中: T—變形溫度(℃) ; ε—變形程度; ε˙—應變速率(s-1); ε()t —變形隨時間的變化規律。

式(1) 很難用理論解析法求解, 所以不能用于控制水壓機的運行。 由于鍛件應力的變化能夠反應出水壓機運行壓力、 速度及溫度的變化, 可以用于控制水壓機的鍛造位置。

2 解決方案

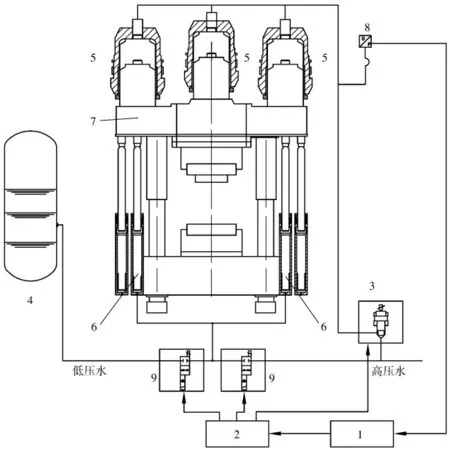

特大型水壓機活動橫梁的控制系統需要用流量大、 響應快的控制比例閥組作為執行元件, 以保證系統可控(見圖1)。

圖1 控制系統示意圖

2.1 活動橫梁位置預控方法

在采用位置比例閉環控制的基礎上, 筆者設計一種能夠計算預控量的運算模型, 該模型可以對位置誤差進行預補償, 修正因品種、 橫梁慣性、 傳動介質彈性變形能釋放引起的位置偏差。

在第一次鍛造過程中, 由位移傳感器測量活動橫梁的位置, 計算橫梁的運行速度, 通過主工作缸壓力傳感器測量鍛造壓力, 由溫度傳感器測量鍛造溫度。 在位置閉環控制系統發出停止加壓信號, 主工作缸控制閥關閉時, 由上述傳感器測得活動橫梁的位置、 運行速度、 鍛造壓力及鍛造溫度。

開始泄壓時測量活動橫梁的位置, 由可編程控制器CPU 計算第一次壓下運動的慣性鍛造行程量ΔH(n-1), 作為下一次鍛造時預控量的基準值。

在第二次鍛造中, 根據測量的活動橫梁位置、鍛造壓力和鍛造溫度, 由式(2) 計算出預控位置慣性補償提前量, 其中的壓力、 速度、 溫度的變量影響因數經加權系數( 共計100%) 處理; 再用式(3) 計算出第二次鍛造時帶預控補償量hn的位置閉環控制輸出量y(h )。

式中: Δhn—表示給定終鍛位置與實際行程差( mm) ; k—主工作缸控制閥輸出增益(mm) ; y(h )—主工作缸控制閥實際輸出控制值(mm)。

通過執行元件控制主工作缸控制閥的開口大小, 同時將本次鍛造過程中采集的數據鍛造數據計入下一次鍛造的運算模型中。

2.2 測量傳感器選擇

筆者將兩臺高精度位移傳感器分別放置在水壓機對角線兩側的回程缸內, 實時檢測活動橫梁的精確位置。 將傳感器連接在活動橫梁的下端及底梁上檢測活動橫梁的實際位置, 消除由立柱、 活動橫梁變形引起的位置誤差。 在快鍛之前先將壓機上、 下砧座壓合, 測量出輔助墊板等的實際高度, 并將測量數據輸入操作系統。

將溫度傳感器正對鍛件放置以保證測量的實時性。

3 應用效果

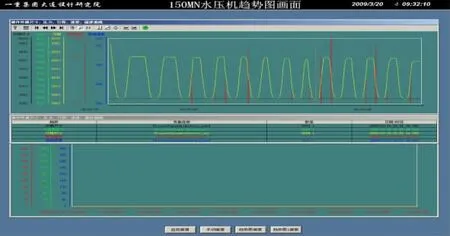

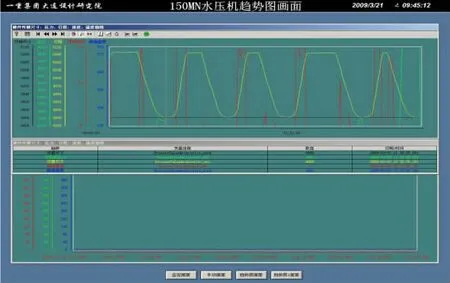

筆者在150 MN 水壓機上進行試驗, 經過對多品種鍛件進行鍛造加工, 鍛件的控制精度、 實測精度都小于±3 mm, 符合設計目標(見圖2~3)。

圖2 單缸精鍛459 t 鍛件

圖3 雙缸精鍛132 t 鍛件

單缸精鍛459 t 鍛件的終鍛設定尺寸為5 870 mm, 實際鍛造尺寸5 869 mm, 誤差1 mm, 總行程146 mm。

雙缸精鍛132 t 鍛件的終鍛設定尺寸4 860 mm, 實際鍛造尺寸4 859 mm, 誤差1 mm, 總行程134 mm。 從記錄數據可知, 在壓力、 速度發生變化時, 該系統能精確控制活動橫梁的位置。

4 結 語

本文的活動橫梁位置自適應預控方法有效, 有效消除由于鍛件品種變化、 大壓力、 大慣性、 控制閥組滯后等因素對鍛造精度的影響, 減小鍛件加工余量, 縮短后續加工時間, 降低能源及材料損耗,提高生產效率。 本文的工藝方法已經獲得國家發明專利。