復合式侵徹體斜侵徹多層鋼靶彈道研究

屈可朋,吳翰林,郭洪福,肖 瑋,胡雪垚

(西安近代化學研究所,陜西 西安 710065)

侵徹彈是有效毀傷大型水面艦艇的主要手段,為實現對艦船目標的高效毀傷,一般要求彈體在預定位置起爆,這就要求彈體必須可靠貫穿多層甲板。然而,彈體在侵徹過程中,因初始著角和瞬時強動載,極易發生彈道偏轉,進而影響其侵徹能力和毀傷效果。因此,提高彈體侵徹多層甲板彈道穩定性具有重要意義。

彈體頭部在侵徹過程中受力最為苛刻,極易發生侵蝕破壞,從而加劇受力的不對稱性,導致彈道嚴重偏離預設定軌道。目前,國內外有關學者通過改進彈體頭部尖卵形系數、形狀和長徑比,獲取了一些有益的結果。KPENYIGBA等通過實驗與數值模擬分析了不同頭部形狀如何改變彈道特性。文獻[2-3]通過氣槍試驗發現了彈體頭部的形狀對靶的能量吸收機理和破壞模式有顯著影響。劉堅成等基于雙卵異型頭部設計,得到了不同異型頭部彈體對侵徹性能的影響規律。周忠彬等研究了預制應力槽的尖卵形頭部結構侵徹4層間隔裝甲鋼板的彈道,結果表明其姿態偏轉小于傳統尖卵形彈體。李鵬飛等進行了刻槽形和尖卵形彈體10層混凝土試驗,發現前者相對后者可顯著減少彈體偏轉姿態。ZHOU等發現長徑比較大的彈體會導致雙層板的彈道速度急速下降。龐春旭等對比研究了刻槽彈體和卵形彈體旋轉侵徹鋁靶作用過程,結果表明旋轉的刻槽彈體可以有效提高彈體侵深。張永亮等研究了異型彈運動姿態控制對其運動穩定性和侵徹效果的影響。上述研究均通過改變彈體頭部形狀提升侵徹彈道穩定性,而對彈體結構改進的報道較少。文獻[10]將彈體分成帽罩和本體2個部分,形成了復合式結構,依靠帽罩變形和破碎來吸收撞擊能量,提升其對于單層靶標的侵徹能力,但關于復合式侵徹體侵徹彈道方面的研究尚未見報道。

本文設計了一種復合式侵徹體,利用ANSYS/LS-DYNA軟件,對其斜侵徹多層鋼靶過程進行了數值模擬和實驗驗證,分析了復合式侵徹體與常規整體式彈體侵徹彈道偏轉規律的差異,以及侵徹速度、帽罩材質對其侵徹彈道的影響,以期為高速反多層硬目標侵徹彈設計提供參考。

1 復合式侵徹體及實驗方案

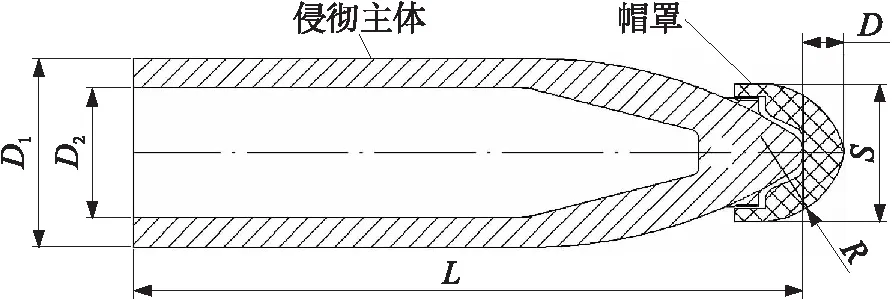

1.1 復合式侵徹體

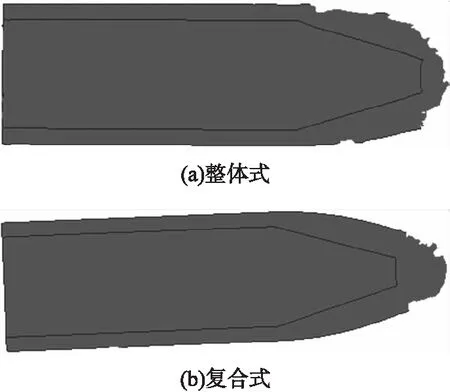

參照常規侵徹彈形狀及長徑比,設計的復合式侵徹體結構如圖1所示。復合式侵徹彈由侵徹主體和帽罩組成,兩者通過螺紋連接。侵徹主體長度=160 mm,外徑=45 mm,內徑=35 mm,材料為經過熱處理的35CrMnSiA鋼,質量約為1 kg;帽罩厚度=10 mm、橫截面積=8 cm,頭部弧度半徑=40 mm,材料分別為經熱處理的35CrMnSiA鋼和93WNiFe合金,質量分別約為40 g和70 g,復合式侵徹體內無填充物。

圖1 復合式侵徹體結構示意圖

為對比復合式和常規整體式侵徹體侵徹彈道的差異,同時制備了外形結構與侵徹主體相同的整體式侵徹體。

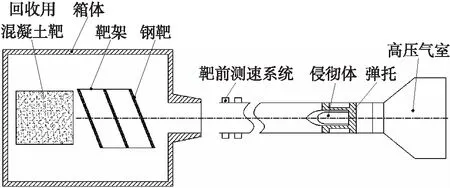

1.2 實驗方案

實驗以130 mm口徑一級輕氣炮為加載源,利用高壓氣體將侵徹體驅動至預設速度;試驗靶標為3層45#鋼板,尺寸均為400 mm×400 mm,第一層、第二層、第三層靶標厚度分別為14 mm、8 mm和8 mm,靶標與地面夾角為75°(即15°著角),靶標間距均為300 mm。利用輕氣炮自帶激光測速系統測量侵徹體撞擊速度。實驗布局如圖2所示。

圖2 實驗布局示意圖

實驗后,通過測量靶標穿孔位置在豎直方面的偏移量(以彈道無偏轉時穿孔位置為起點),獲取侵徹體侵徹彈道變化規律,并規定豎直向上為值的正方向。

2 模型建立與計算

2.1 計算模型

計算模型具有一定對稱性,故采用二分之一模型,使計算更快捷高效。侵徹主體、帽罩及靶標均采用拉格朗日網格離散,侵徹主體與靶板的網格數量保持不變,分別約為26 000和52 000,帽罩的網格數量約為6 000。將帽罩與侵徹主體之間的螺紋連接用面面固連接觸等效。靶板邊界定義為非反射邊界,同時侵徹體與靶板的對稱軸面定義為對稱邊界條件。彈、靶仿真計算模型如圖3所示。

圖3 彈、靶仿真計算模型

2.2 材料模型及參數

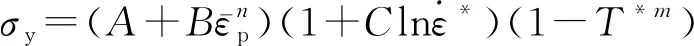

侵徹主體、帽罩和靶板材料均采用Johnson-Cook本構模型。 Johnson-Cook本構模型的表達式為

(1)

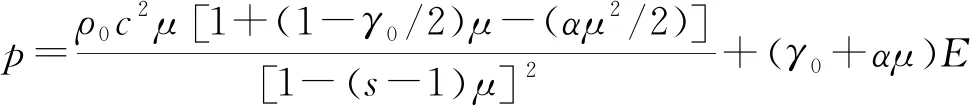

在采用Johnson-Cook本構模型定義材料時,需要與Gruneisen狀態方程結合。該方程可以通過壓力與體積的關系確定材料的狀態。Gruneisen狀態方程的表達式為

(2)

式中:為壓應力;=()-1,和分別為初始密度和當前密度;為彈性模量;,,和均為材料參數,仿真所用參數列于表1。

表1 模型材料參數

3 仿真結果及討論

3.1 復合式與整體式侵徹體彈道偏轉對比

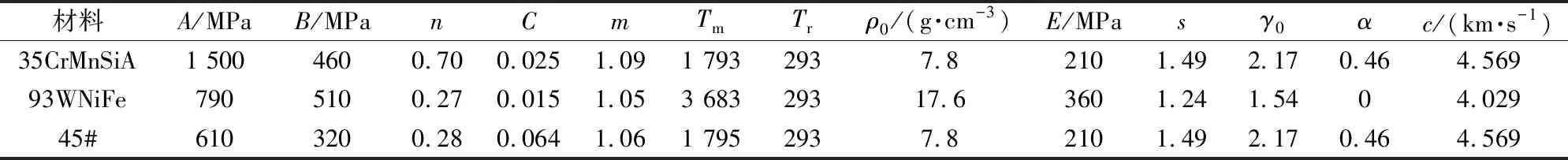

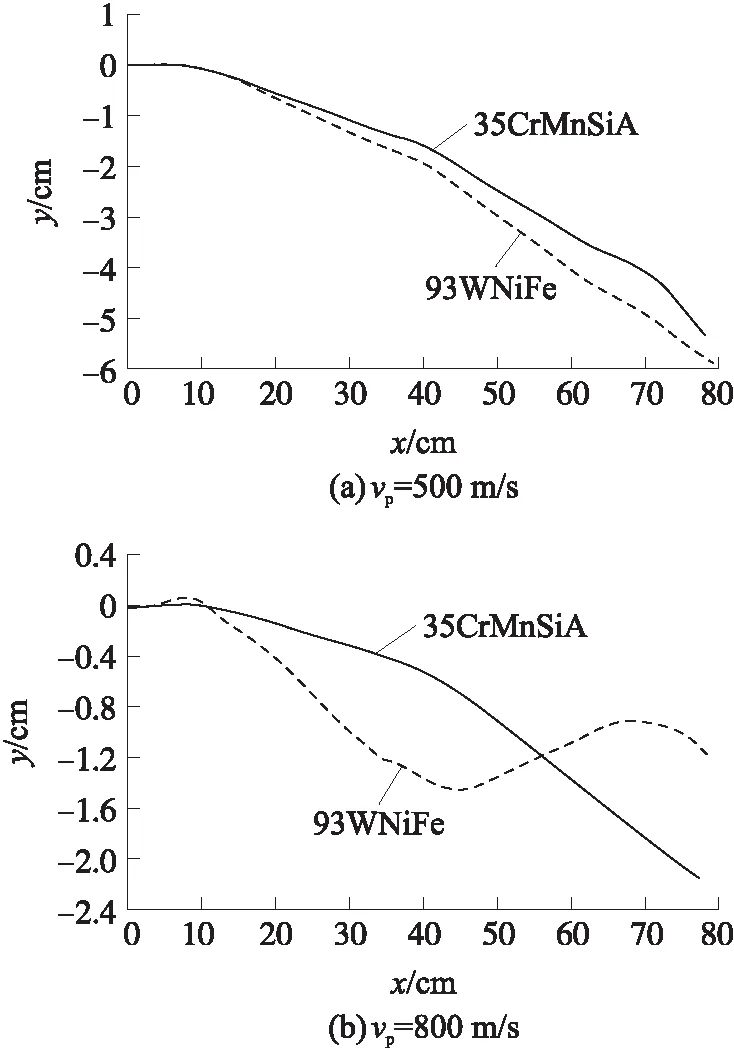

鋼制帽罩復合式侵徹體和整體式侵徹體以500~800 m/s速度()分別侵徹3層45#鋼板,彈道偏轉情況如圖4所示。圖中,為侵徹體侵徹距離,為侵徹體位置相比于彈道無偏轉時侵徹體位置在方向的偏移量。

圖4 整體式與復合式侵徹體斜侵徹彈道偏移的對比

提取圖4中彈道偏移量的變化值,數據列于表2。表中,Δ,Δ,Δ分別為貫穿第一層、第二層、第三層靶的過程中彈道偏移量的變化值;為侵徹體侵徹3層鋼靶后的彈道的偏移量。

表2 整體式與復合式侵徹體斜侵徹彈道偏移的局部變化與總體變化

由圖4和表2可見,無論是侵徹單層還是侵徹3層靶標,鋼制帽罩復合式侵徹體的彈道偏移量均小于整體式侵徹體。隨著侵徹速度由500 m/s至800 m/s,鋼制帽罩復合式侵徹體較整體式侵徹體彈道提升幅度逐漸減小,彈道最終偏移量相差分別為6.34 cm,3.85 cm,2.74 cm和0.99 cm,相比于整體式侵徹體分別提升54%,50%,60%和32%((整體式最終偏移量-分體式最終偏移量)/整體式最終偏移量)。

筆者前期研究結果表明,帽罩能保護侵徹主體頭部結構,降低其侵蝕程度,從而提升其彈道穩定性。圖5為整體式和分體式侵徹體頭部侵蝕情況。

圖5 500 m/s侵徹速度下整體式與復合式侵徹體彈頭侵蝕情況

由圖5可見,整體式侵徹體頭部存在嚴重侵蝕,初始的尖卵形已被完全破壞;而分體式侵徹體侵徹后,由于帽罩承受了部分沖擊力,當帽罩破碎分離后,侵徹主體頭部依然保持了初始的尖卵形。當侵徹速度較低時(500~700 m/s),帽罩所受沖擊應力相對較小,可保持較長時間的結構完整性,撞擊形成的應力波在帽罩和侵徹主體之間形成反射、透射,加速應力波衰減,降低侵徹主體所受載荷,因此分體式偏移量均小于整體式偏移量;當速度較高時(800 m/s),復合式侵徹體和整體式侵徹體貫穿第一層靶后,偏移量相近,說明撞擊產生的瞬時應力增加,加速了帽罩結構的破壞,導致在貫穿第一層靶后帽罩無法起到保護侵徹主體的作用,分體式偏移量與整體式偏移量差異減小。

3.2 帽罩材料對彈道偏轉的影響

通過沖擊作用下帽罩變形、破壞吸收能,可有效保護侵徹主體的結構完整性,而材料阻抗對其沖擊破壞有較大影響。為獲取帽罩材料對復合式侵徹體彈道的影響,在保持侵徹體結構、靶標狀態不變的情況下,帽罩分別采用35CrMnSiA和93WNiFe加工而成。

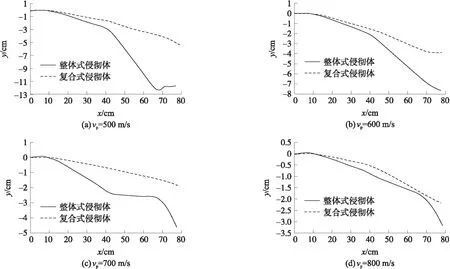

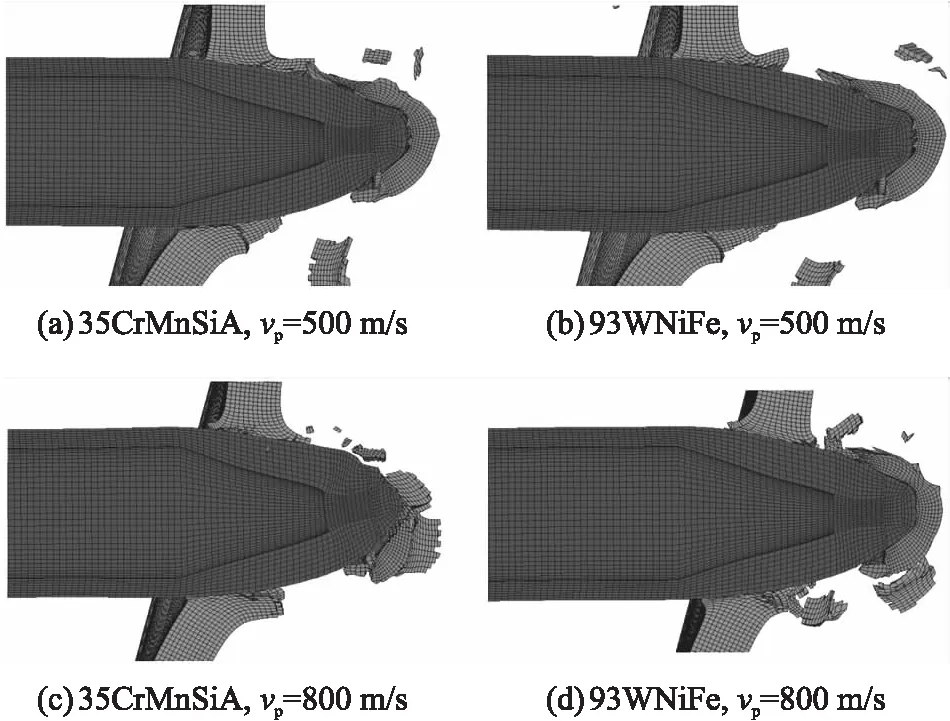

圖6為不同帽罩材質的復合式侵徹體以不同初速度斜侵徹3層間隔鋼靶的彈道偏移量的對比。

圖6 不同材料帽罩的復合式侵徹體彈道偏移的對比

由圖6可知,當侵徹速度較低時(500 m/s),93WNiFe帽罩的侵徹體彈道偏移量略大于35CrMnSiA帽罩的侵徹體;當侵徹速度增加至800 m/s時,在55 cm之前,93WNiFe帽罩侵徹體彈道偏移量大于35CrMnSiA帽罩侵徹體,但93WNiFe帽罩侵徹體彈道最終偏移量小于35CrMnSiA帽罩侵徹體。

數值計算結果表明,當侵徹速度為500 m/s時,貫穿第一層靶后2種材質帽罩均保持了較好的完整性(圖7(a)和圖7(b)),但由于93WNiFe阻抗高于35CrMnSiA,其兩者瞬時撞擊力相差近2倍,后續侵徹過程中,93WNiFe帽罩將先于35CrMnSiA帽罩發生破壞,使得其后續彈道偏移量增大;當侵徹速度增加至800 m/s時,貫穿第一層靶標后2種材料帽罩形變程度的差異較明顯(圖7(c)和圖7(d)),35CrMnSiA帽罩已經完全失效,后續侵徹由侵徹主體完成,侵徹主體頭部不斷被侵蝕,故彈道向下偏轉的角度呈不斷增加趨勢。而93WNiFe帽罩有所變形,但基本保持結構的完整,同時,侵徹體直線段在貫穿第二層靶板時,其下側受到了靶板的作用使侵徹體頭部開始向上偏轉。

圖7 不同材料帽罩侵徹第一層靶時的形變情況

4 實驗驗證

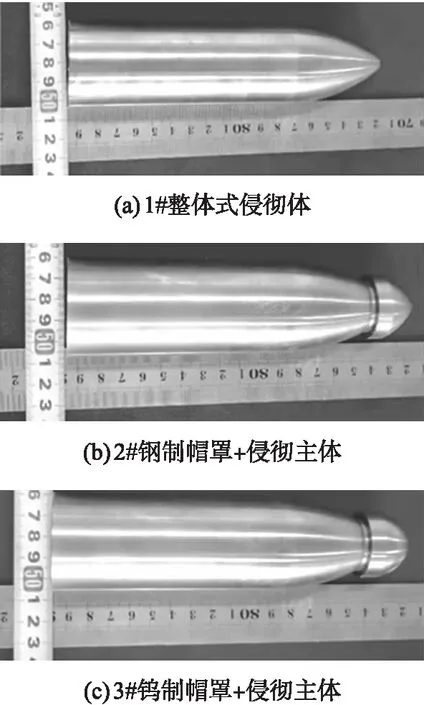

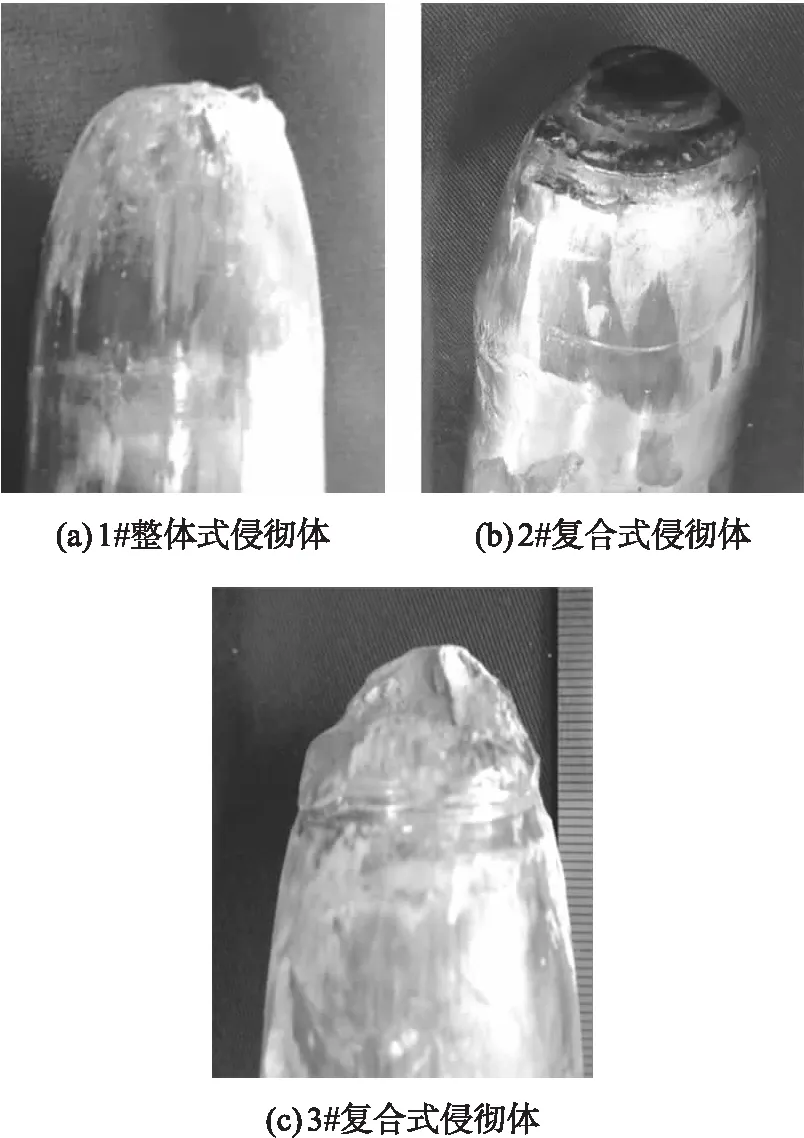

試驗所用彈、靶材料、形狀及布局均與數值計算模型一致,不同類型侵徹體見圖8。

圖8 實驗所用侵徹體

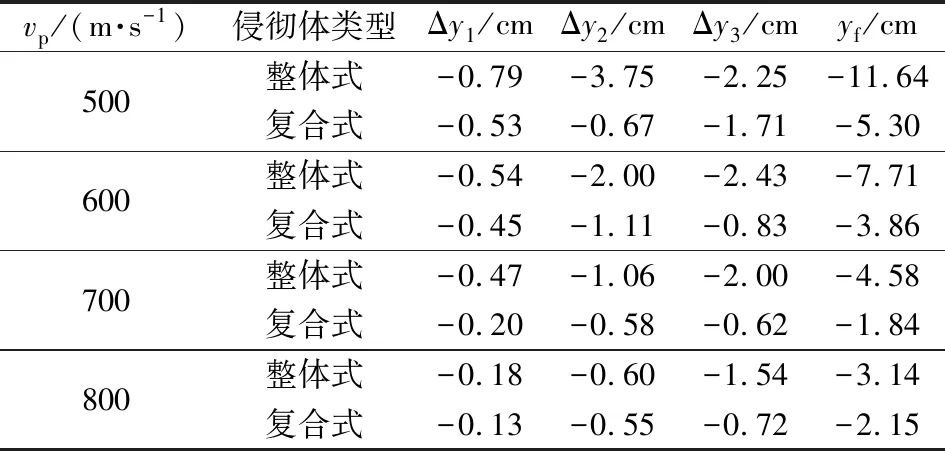

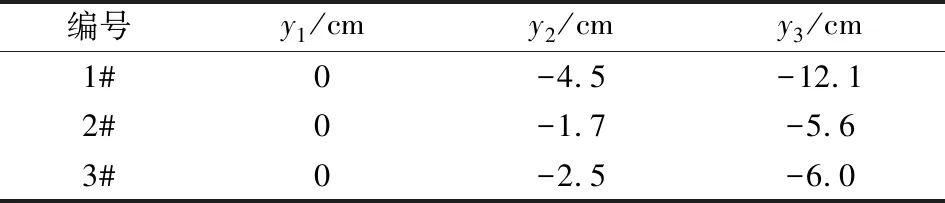

分別利用1#、2#和3#侵徹體對3層間隔鋼靶進行斜侵徹試驗,實驗實測侵徹速度分別為504 m/s、503 m/s和498 m/s,不同類型侵徹體彈道偏移量列于表3,,和分別為侵徹第一層、第二層、第三層靶標偏移量。

表3 不同類型侵徹體彈道偏移量

由表3可知,鋼制帽罩的侵徹體(2#)的彈道偏移量是整體式侵徹體(1#)的53%,鎢制帽罩的侵徹體(3#)的彈道偏移量略大于鋼制帽罩的侵徹體(2#)。試驗結果與數值計算結果基本一致。

實驗后回收的侵徹體頭部侵蝕情況如圖9所示。由圖9可見,1#侵徹體頭部侵蝕嚴重,初始尖卵形頭部已被完全侵蝕;2#侵徹體頭部形狀基本完整,仍然呈現為尖卵形;3#侵徹體頭部侵蝕量小于1#侵徹體,但左右兩側侵蝕量不同,這也是導致其彈道偏轉規律不同的主要原因。

圖9 回收侵徹主體頭部侵蝕情況

5 結束語

①在侵徹速度500~800 m/s范圍內,本文設計的復合式侵徹體侵徹3層鋼靶的彈道偏移量明顯優于整體式侵徹體;隨著速度由500 m/s增加到800 m/s,復合式侵徹體彈道偏移量相比于整體式侵徹體分別提升54%、50%、60%和32%。

②當侵徹速度為500 m/s時,35CrMnSiA帽罩復合侵徹體彈道偏移量略小于93WNiFe帽罩;而侵徹速度達到800 m/s時,55 cm之前93WNiFe帽罩侵徹體彈道偏移量大于35CrMnSiA帽罩侵徹體,但93WNiFe帽罩侵徹體彈道最終偏移量小于35CrMnSiA帽罩侵徹體。