BNi71CrSi釬料釬焊Hastelloy N 合金的接頭組織和性能

閭川陽,陳剛強,唐夏燾,賀艷明,*,楊建國,鄭文健,馬英鶴,李華鑫,高增梁

1.浙江工業大學 化工機械設計研究所,杭州 310014

2.華東理工大學 機械與動力工程學院 承壓系統與安全教育部重點實驗室,上海 200237

3.浙江省特種設備科學研究院,杭州 310020

鎳基高溫合金因其優異的高溫強度、熱穩定性、抗氧化性、蠕變強度和抗疲勞性能等,已成為航空發動機和工業燃氣輪機熱端部件的關鍵材料。但由于上述結構部件的復雜性和不連續性,必須采用焊接的方式對鎳基高溫合金進行連接。實現鎳基高溫合金的高質量連接對整體結構部件的安全運行具有重要意義。目前,鎳基高溫合金常見的連接方式包括激光焊、摩擦焊、擴散焊、真空釬焊、擴散連接和瞬時液相連接等。Jiang等采用兩種方式的激光焊(連續波和脈沖波)制備出與母材拉伸強度相近的GH3535焊接接頭。Wang等研究了時效熱處理對Hastelloy N 合金TIG 焊接接頭顯微組織和力學性能的影響,發現接頭硬度隨熱處理溫度的升高而降低。由于高溫鎳基合金中大都加入了較多的合金元素,熔焊時易在焊縫和熱影響區內產生熱裂紋,制約了熔焊技術在高溫鎳基合金中的應用。擴散焊和摩擦焊等固相連接技術可獲得組織均勻、力學性能優異的鎳基高溫合金接頭,但對于結構復雜的部件加工制造難度較大。瞬時液相連接和釬焊技術可有效避免裂紋、雜晶等缺陷,是鎳基高溫合金最常用的連接方法。其中釬焊方法具有操作工藝簡單、經濟性高、焊后變形小和形狀尺寸適應性強等優點,在復雜結構、薄壁零件和嚴格焊接質量要求的航空航天領域得到廣泛應用。

國內外一些學者對于鎳基高溫合金的釬焊工藝和性能已展開了一定的研究。Khorram 等采用Ag-Cu-Zn-Sn 釬料以激光釬焊和爐內釬焊連接了Inconel 718 高溫合金。與激光釬焊接頭相比,采用爐內釬焊獲得的接頭強度略優。周媛等采用BNi82CrSiB 釬料對國產第二代鎳基單晶高溫合金DD6進行了真空釬焊連接。在釬焊溫度1 070 ℃、保溫15 min下獲得了致密完整的接頭;接頭在750℃下的抗拉強度達到400 MPa,750 ℃/100 h下接頭的持久強度達到100 MPa。賀艷明等采用純Ti釬焊連接了Hastelloy N合金,在釬焊溫度1060℃、保溫60 min下接頭抗剪強度達到320.3 MPa。為了拓寬鎳基高溫合金的應用領域,有必要開展高強度/高質量的鎳基高溫合金釬焊技術的探索。

以典型鎳基高溫合金Hastelloy N 為例,采用無硼BNi71CrSi釬料實現了該鎳基合金的高質量釬焊連接。Ni-Cr-Si系釬料因其與鎳基合金主體元素一致,可保證對母材良好的潤濕能力,因此被廣泛用于釬焊連接鎳基高溫合金。本文所用于釬焊Hastelloy N 合金的BNi71CrSi釬料中Ni為主體元素;Cr作為高熔點元素,可為接頭提供高溫抗氧化能力;Si為降熔元素,可降低釬料釬焊時的溫度。釬料內不引入B 元素可減少接頭中生成脆性硼化物,降低對接頭連接強度的損傷。本文通過掃描電子顯微鏡(Scanning Electron Microscope,SEM)、能 譜 儀(Energy Dispersive Spectrometer,EDS)和X 射線衍射儀(X-ray diffraction,XRD)等分析方法和接頭抗剪切性能測試,研究了不同釬焊溫度(1120~1240℃)和保溫時間(1~50 min)對Hastelloy N 合金接頭界面微觀組織及力學性能的影響規律。

1 試驗材料與方法

采用典型商業化鎳基高溫合金Hastelloy N為研究對象,其主體成分為Ni-17Mo-7Cr-4Fe-0.5Si(wt%)。采用的釬料成分為Ni-19Cr-10Si(wt%),形貌如圖1 所示。粉末粒徑呈兩極分布,大顆粒平均粒徑約為21.5μm,小顆粒平均粒徑約為3.6μm。該釬料固相線及液相線溫度分別 為1 079 ℃和1 135 ℃。

圖1 BNi71CrSi釬料SEM 形貌圖Fig.1 SEM morphology of BNi71CrSi brazing filler

將Hastelloy N 合金加工為4 mm×4 mm×4 mm 和10 mm×8 mm×4 mm 兩種規格。釬焊前試樣待連接面采用SiC 砂紙進行打磨,隨后使用粒度為2.5μm 的金剛石拋光液進行拋光處理,放入無水乙醇超聲波清洗10 min,烘干備用。裝配時釬料與粘結劑充分混合后均勻涂覆于試樣待焊表面,按圖2(a)所示對兩種規格試樣進行裝配。將裝配接頭置于真空度不低于5.0×10Pa的真空釬焊爐(JVLF211)中進行釬焊,釬焊溫度和保溫時間參數列于表1。考慮到BNi71CrSi釬料的固相線及液相線分別為1 079 ℃和1 135 ℃,為使釬料發生熔化,需選用高于釬料固相線溫度作為釬焊溫度。參考Ni-Cr-Si系釬料釬焊鎳基合金的文獻報道,采用的釬焊工藝參數:釬焊溫度1120~1240℃;保溫時間1~50 min。探索此釬焊工藝參數范圍對于Hastelloy N 合金接頭界面微觀組織及力學性能的影響規律。

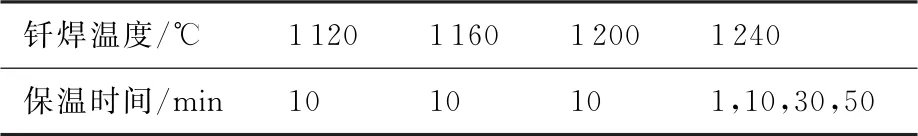

表1 Hastelloy N 合金釬焊時采用的釬焊溫度和保溫時間Table 1 Brazing temperatures and soaking time used during brazing of Hastelloy N alloy

釬焊過程如下:①以10 ℃/min的速率加熱至300 ℃,保溫30 min使粘結劑充分揮發;②以10 ℃/min的速率加熱至1 000 ℃,保溫10 min,確保爐內溫度均勻;③以10 ℃/min 的速率加熱至釬焊溫度(1 120~1 240 ℃),保溫1~50 min;④降溫階段首先以6 ℃/min降至300 ℃,隨爐冷卻至室溫。對獲得的接頭進行研磨、拋光后使用FeCl腐蝕液(1.2 g FeCl+10 m L HCl+20 m L HO)對試樣進行腐蝕30秒。采用SEM(ΣIGMA 300,Zeiss)、EDS(Nano Xflash 5010,Bruker)和XRD(X'Pert PRO,PANalytical)分析不同釬焊溫度和保溫時間下接頭的微觀組織、斷口表面、化學成分和相組成。采用萬能材料試驗機(CMT4204,MTS)評測接頭的剪切強度,每種工藝條件下測試3組接頭剪切性能,取其平均值作為該工藝條件下接頭的抗剪強度。此外,加工與接頭同尺寸的3組Hastelloy N 合金母材剪切試樣,測試母材的抗剪強度。試驗過程如圖2(b)所示。

圖2 釬焊裝配和剪切試驗示意圖Fig.2 Schematic diagrams of brazing assembly and shear test experiment

2 試驗結果與分析

2.1 接頭內的典型組織

圖3 是采用BNi71Cr Si高溫釬料在保溫10 min下獲得的Hastelloy N 合金接頭微觀組織(釬焊溫度=1 160 ℃)。如圖3(a)所示,釬縫區域雖然存在少量孔洞(圖3(a)中黑色部分),但接頭整體連接良好。根據圖3(a)所示,接頭從兩側到中心可劃分為四個區域:Hastelloy N 合金/母材側擴散區(Ⅲ)/等溫凝固區(Ⅱ)/非等溫凝固區(Ⅰ)。圖3(b)、圖3(c)和圖3(d)分別顯示為非等溫凝固區、等溫凝固區和母材側擴散區、Hastelloy N 合金母材的微觀組織。可以發現:非等溫凝固區主要由灰色相A、分布于相A 晶粒間的深灰色相B 和灰白色相C 組成。等溫凝固區介于非等溫凝固區和擴散區之間,無明顯析出物,主要為γ-Ni固溶體。母材側擴散區內分布大量白色塊狀顆粒相D(圖3(c))。Hastelloy N 合金母材主要由Ni基固溶體和MC 組成,如圖3(d)所示。

圖3 保溫10 min下獲得的Hastelloy N 合金接頭微觀組織(釬焊溫度=1160 ℃)Fig.3 Microstructure of Hastelloy N alloy joint brazed for 10 min(Brazing temperature=1160 ℃)

圖4為采用EDS得到的Hastelloy N 合金接頭內元素面分布情況。非等溫凝固區中灰色相A主要由Ni元素組成,深灰色相B主要由Ni和Si元素組成,灰白色相C 主要組成為Mo、Cr和Si元素。母材/釬料界面處反應層內白色析出相D中主要富集Mo和Si元素。與相C相比,母材側白色相D 含有較高的Mo元素,Cr和Si元素含量較低。在釬焊條件下,釬料中Si元素向Hastelloy N 合金母材側擴散,在母材側擴散區中形成富Si的析出相D。同時,部分母材中的Mo元素也隨之熔入釬縫組織,形成富Mo的析出相C。

圖4 保溫10 min下獲得的Hastelloy N 合金接頭微觀組織局部放大圖及元素面分布圖(釬焊溫度=1 160 ℃)Fig.4 Magnified image of microstructure in Hastelloy N alloy joint brazed for 10 min and related elemental distribution maps(Brazing temperature=1 160 ℃)

為了進一步分析Hastelloy N 合金接頭內反應相組成,對圖3中相A~相D 進行EDS能譜分析,結果列于表2。由圖3(b)和4(a)所示,釬縫內相A 內可以觀察到細小的顆粒狀析出物,粒徑約為50~200 nm。能譜結果表明A 相主要含Ni元素,另含有16.24at% Cr和11.21at%Si。參考Ni-Si二元相圖可知A 相為釬縫中液態釬料在非等溫冷卻過程中凝固形成的γ-Ni固溶體。由于該相中Si含量超過了室溫下Si在Ni中的最大溶解度~8at%,因此在非等溫凝固過程中該相中析出大量納米級Ni-Si化合物顆粒。由于該納米級顆粒尺寸過小,無法采用EDS確定其具體成分。非等溫凝固區中深灰色相B 中主要富集了Ni和Si,其原子比接近于2∶1,推測其為NiSi型硅化物。由于釬焊溫度或保溫時間不充足,釬料內的大原子半徑的Si元素無法及時擴散到母材界面處,大量滯留于釬縫內的Si進而在凝固過程中形成硅化物。根據Ni-Cr和Ni-Si二元相圖可知,在Ni中Cr的溶解度遠大于Si,使得在γ-Ni 固溶體中含有較多的Cr 元素。Schuster等證實在Ni-Si化合物中Cr的溶解度極低,因此凝固過程中形成的Ni-Si化合物內基本不含Cr元素。同時,在非等溫凝固區還出現了富集Cr、Ni、Si和C 元素的灰白色相C。與B相(硅化物)相比,該析出相中Cr(~26.55%)和Mo含量(~12.52%)顯著提高,Ni(~27.44%)和Si含量(~12.19%)出現下降。根據Ni、Cr、Mo、Si 元素與C 元素比例結合相關文獻報道,推測該析出相為MC 碳化物(M=Ni、Cr、Mo、Si)。由于初始釬料中并無Mo元素,而在MC中發現Mo元素,這表明在1 160℃、保溫10 min下母材中的Mo元素通過釬縫界面向釬料中出現了溶解。Cr元素作為一種常見的碳化物形成元素,極易與C元素結合;此外,Si原子可取代MC中金屬原子(Ni或Mo)位置,降低MC晶格參數,促使MC 碳化物的形成和穩定。釬料內富集大量的Cr和Si元素,促進了非等溫凝固區中MC 的形成。母材側擴散區中白色相D 內富集了Ni、Mo和C 元素,以及少量Cr元素和Si元素。根據Ni、Mo、Si、Cr與C 元素比例結合相關文獻報道,推測該析出相為MC碳化物(M=Ni、Mo、Si、Cr)。C 相與D 相均為MC,但兩者所含的元素成分存在差異。C 相主要以Ni、Cr元素為主,同時含有較多的Si元素。D 相主要以母材中的Ni和Mo元素為主,Cr、Si元素明顯減少。一般來說,MC 主要以3 種形式存在:ABC、ABC 和ABC,其中A 代表Co、Cr、Fe、Mn、Ni、V 等,B 代表Mo、Nb、Ta、Ti、V、W、Zr等。本文中A 代表Cr、Ni元素,B 代表Mo元素。對于MC 中Si原子優先替代金屬原子次序的研究發現,Si可能取代A 原子或B原子,或A 和B 原子同時被替代。通過對C相和D 相的能譜分析結果分析表明,C 相和D 相均為ABC碳化物。在C相中,Si通過取代部分B原子(即Mo原子)位置參與了碳化物的生成;而在D 相中,Si同時取代部分A、B 原子。由于非等溫凝固區的Mo元素主要依靠濃度梯度作用由母材中溶解擴散而來,Mo 元素含量較低。通過與釬料中的Si元素相結合,使得非等溫凝固區形成MC。在母材側擴散區中,Mo元素含量較多,Cr元素含量相對較少,因此Si通過同時取代Mo和Cr原子位置的方式促進了MC 的析出。關于Si在MC中的作用,Jiang等研究發現,對于Si摻雜的MC,Si原子與其鄰近的Ni(32e)原子和Mo(48f)原子間的原子軌道雜化和電荷轉移是使MC 穩定的主要原因。Ni-Mo-Cr系列高溫合金中,相較于無Si的MC,Si摻雜的MC吉布斯自由能更低,更容易析出。此外,無Si的MC在1 260℃下將完全分解,而摻雜Si元素的MC在1 335 ℃下仍可保持穩定。

表2 圖3中A~D相的EDS結果Table 2 EDS results for phases A-D in Fig.3 at%

由上述分析可知,在1 160 ℃和保溫10 min下獲得的Hastelloy N 合金接頭可劃分為Hastelloy N 合金/母材側擴散區/等溫凝固區/非等溫凝固區4個區域。在母材側擴散區中析出富集Ni、Mo和少量Cr、Si元素的MC。非等溫凝固區主要由γ-Ni固溶體、晶間NiSi相及富集Ni、Cr、Si的MC組成。

2.2 釬焊溫度對接頭微觀組織和力學性能的影響

圖5為采用BNi71CrSi釬料在不同釬焊溫度下獲得的Hastelloy N 合金接頭微觀組織(保溫時間=10 min)。由圖5(a)~圖5(d)可知,接頭區域隨著釬焊溫度升高而發生明顯變化。在1 120 ℃下接頭主要以Hastelloy N 合金/母材側擴散區/非等溫凝固區3個區域為主,等溫凝固區較窄。在1 200 ℃下獲得的接頭組織與1 160 ℃相似,主要由Hastelloy N 合金/母材側擴散區/等溫凝固區/非等溫凝固區組成,但等溫凝固區明顯變寬。在1240℃下接頭組織表現為Hastelloy N 合金/母材側擴散區/等溫凝固區3個區域典型特征,未發現明顯的非等溫凝固區。此外,隨著釬焊溫度的升高,非等溫凝固區中γ-Ni固溶體晶粒明顯長大(圖6(a)~圖6(c));在γ-Ni晶界上析出硅化物和碳化物。通過對1 120~1 200 ℃接頭中硅化物和碳化物進行成分分析,發現該釬焊溫度范圍內獲得的硅化物和碳化物分別為NiSi和MC。從圖6(a)~圖6(c)還可發現隨著釬焊溫度升高,硅化物數量減少,非等溫凝固區和母材側擴散區內的碳化物顆粒明顯粗化,數量減少。上述現象表明,在1 120~1 200 ℃下接頭釬縫中的γ-Ni固溶體主要在降溫階段形成,所形成的晶粒大小與冷卻時的過冷度密切相關。隨著釬焊溫度的升高,液態釬料在冷卻時受更大的過冷度驅動,凝固后獲得的晶粒尺寸較大。伴隨著大晶粒的凝固形成,晶界數量明顯減少,從而導致晶界硅化物形核位置減少,析出的硅化物數量也隨之減少。圖5(d)為在1 240 ℃、保溫10 min下獲得的Hastelloy N 合金接頭微觀組織。不同于1 120~1 200 ℃,在該溫度下接頭釬縫中晶粒表現出柱狀晶特征,晶界集中于釬縫中心位置;析出物聚集于中心晶界處,在母材與釬縫界面至釬縫中心區域鮮發現析出物。對該溫度下的析出物觀察(圖6(d))和EDS成分分析發現釬縫中心晶界處的析出物仍以NiSi和MC為主。與1120~1200℃不同的是接頭中硅化物和碳化物集中分布在平行于界面的釬縫中心晶界處。上述現象表明,在1 240 ℃下獲得接頭的釬縫區域中γ-Ni固溶體應在保溫階段等溫凝固形成,而非在冷卻階段非等溫凝固生成。

圖5 不同釬焊溫度下獲得的Hastelloy N 合金接頭微觀組織(保溫時間=10 min)Fig.5 Microstructure of Hastelloy N alloy joints brazed for different temperatures(Soaking time=10 min)

圖6 不同釬焊溫度下獲得的Hastelloy N 合金接頭微觀組織放大圖(保溫時間=10 min)Fig.6 Magnified images of microstructure in Hastelloy N alloy joints brazed for different temperatures(Soaking time=10 min)

基于以上對于不同釬焊溫度下Hastelloy N合金接頭的微觀組織分析,接頭形成機理描述如下:當爐內試樣溫度加熱至1 079 ℃時,釬料開始熔化,當溫度升至1 135 ℃,釬料完全熔化為液相。因此,當釬焊溫度為1 120 ℃時,接頭內僅有部分釬料轉化為液相。在1 160~1 240 ℃,釬料全部轉變為液相。在保溫階段,液相釬料中的Si元素在濃度梯度驅使下通過釬縫界面向母材擴散;同時,母材近縫區的Mo、Cr元素也向液相釬料中溶解并擴散。Si元素濃度自釬縫中心向兩側的固液界面逐漸降低,但由于Si原子半徑較大(=0.117 nm),擴散速率較慢,需要較高的釬焊溫度()或較長的保溫時間才可使釬縫內的Si原子充分擴散至母材側。Si作為一種降熔元素,其大量滯留于液相中將導致液相的凝固點()下降。對于<的液相區域,將無法發生等溫凝固過程。在1 120~1 200 ℃下,釬縫兩側靠近母材的Si元素在濃度梯度作用下向母材擴散;同時,近釬縫側母材中Mo、Cr元素向液相釬料中溶解,使得該區域的上升。當>時,釬縫兩側發生等溫凝固并逐步向釬縫中心區域擴展。在平衡狀態下發生的等溫凝固過程中,溶質原子被排斥進入剩余液相,因此已完成的等溫凝固區并無第二相析出。然而受限于和保溫時間不足,釬縫中心區域仍有大量Si殘留,使得<。在降溫過程中,當降低至低于釬縫中心區域時,該區域發生凝固。但由于此階段隨時間延長而逐漸降低,形成的凝固區即為非等溫凝固區,固相晶粒大小受到過冷度直接影響。從較高釬焊溫度開始冷卻時,可為液相凝固提供較大的過冷度驅動力,所析出固相晶粒尺寸較大。由于在非等溫凝固過程中生成的γ-Ni中含有大量Si元素,隨著溫度降低,γ-Ni內過飽和的Si與Ni結合析出納米級Ni-Si化合物;在γ-Ni晶界處,生成NiSi晶界析出相;與此同時,γ-Ni中過飽和的C 元素與液相釬料內Ni、Cr、Si及Mo元素結合形成MC。由于γ-Ni和第二相顆粒(硅化物和碳化物)熱膨脹系數、彈性模量等差異,導致二者在冷卻過程中發生變形不協調引起的殘余應力集中,因此在γ-Ni和第二相顆粒界面上容易產生孔洞。釬焊溫度1120~1200℃時,接頭中心區域殘余大量未完成等溫凝固的液相釬料,該液相釬料在冷卻過程中凝固形成γ-Ni固溶體并在晶界處析出大量的硅化物和碳化物。因此,在釬焊溫度1 120~1 200 ℃的接頭非等溫凝固區中γ-Ni和第二相顆粒界面上分布有一定的孔洞。當釬焊溫度為1 240 ℃時,釬料中Si元素向母材擴散速率和母材中Mo、Cr元素向液態釬料溶解速率升高,導致液態釬料的進一步升高,此條件下保溫階段釬縫區域等溫凝固全部完成。因此,在1 240 ℃下接頭釬縫區中僅出現等溫凝固區,未發現非等溫凝固區。在冷卻過程中,由于Ni中Si、C 等元素溶解度隨溫度下降而降低,過飽和的C 與Si及碳化物形成元素(Cr、Mo等)結合,在Ni基固溶體晶界處析出MC(富集Cr、Mo、Si等元素)。由于釬縫區域等溫凝固完成,Ni基固溶體晶界集中于等溫凝固區中心線位置,晶界數量大大減少。因此,該釬焊條件下,釬縫中Ni基固溶體和第二相顆粒界面數量急劇下降,孔洞數量也隨之減少。在母材近縫區,隨著液相釬料中Si元素擴散,靠近釬縫的母材區域Si元素濃度上升。在冷卻過程中Si元素促進了MC 析出并使其穩定,在母材側的擴散區中析出MC。

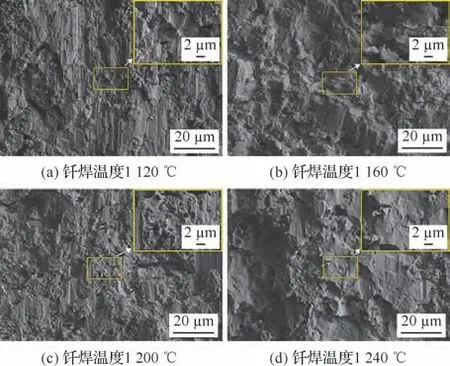

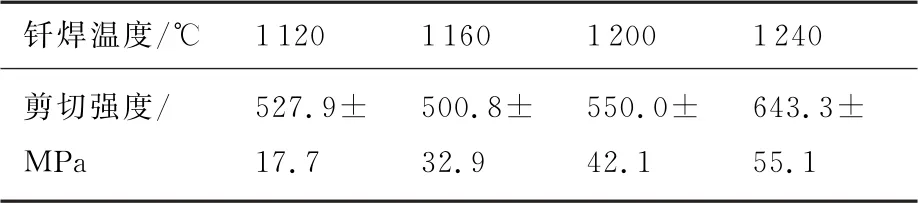

對不同釬焊溫度下獲得的Hastelloy N 合金接頭進行剪切強度測試(保溫時間=10 min),結果如表3所示。由表3可知,本研究在釬焊溫度1 240 ℃、保溫10 min下獲得接頭的平均剪切強度最高,為643.3 MPa,達到母材剪切強度的~87.4%(Hastelloy N 母材平均的剪切強度為735.8±61.2 MPa)。在1 120~1 200 ℃,接頭平均剪切強度500~550 MPa,明顯低于1 240 ℃接頭的剪切強度。對不同釬焊溫度下Hastelloy N合金接頭的剪切斷口進行觀察(保溫時間=10 min),結果如圖7所示。各釬焊溫度下斷口均表現出脆性斷裂特征。其中在1120~1200℃下接頭斷口中包含明顯的撕裂脊、解理紋路等特征,并有析出物顆粒殘留(圖7(a)~圖7(c))。在1240℃下接頭斷口較為平整光滑,有“波紋”狀花樣,且“波紋”排列緊密,較淺。

圖7 不同釬焊溫度下獲得的Hastelloy N 合金接頭剪切斷口形貌(保溫時間=10 min)Fig.7 Shear fracture morphologies of Hastelloy N alloy joints brazed for different temperatures(Soaking time=10 min)

表3 釬焊溫度對Hastelloy N 合金接頭剪切強度的影響(保溫時間=10 min)Table 3 Effect of brazing temperature on shear strength of Hastelloy N alloy joints(Soaking time=10 min)

圖8為1120和1240℃下Hastelloy N合金接頭斷口剖面圖(保溫時間=10 min)。在1120 ℃下接頭斷裂位置位于非等溫凝固區,并在NiSi中分布著大量細小裂紋(圖8(a))。在1 240 ℃下接頭斷裂發生在母材側擴散區,裂紋主要在Ni基體中擴展,MC中未發現明顯裂紋。結合圖7中斷口圖,可推測在1 120~1 200 ℃下接頭剪切斷裂發生于釬縫非等溫凝固區,在1 240 ℃下接頭剪切斷裂產生于母材側擴散區。上述結果說明,與等溫凝固區相比,非等溫凝固區強度較低。莊鴻壽指出,釬縫中心區的脆性化合物是影響接頭強度的主要因素。當出現連續的脆性化合物時,接頭強度大幅度降低。與MC 不同,NiSi作為一種脆性相,無法對裂紋擴展起到阻礙作用。如前文所述,在釬焊溫度1 120~1 200 ℃的接頭中,非等溫凝固區內的Ni基固溶體與第二相顆粒界面處分布有大量孔洞。這些孔洞易成為剪切試驗中裂紋形核位置和擴展路徑,從而使得接頭在非等溫凝固區區域發生斷裂。因此,在1 120~1 200 ℃下接頭的剪切強度明顯低于在1 240 ℃下獲得接頭的連接強度。

圖8 1 120和1 240 ℃下Hastelloy N 合金接頭斷口剖面圖(保溫時間=10 min)Fig.8 Cross-sectional fracture morphologies of Hastelloy N alloy joints brazed at 1 120 and 1 240 ℃(Soaking time=10 min)

2.3 保溫時間對接頭微觀組織和力學性能的影響

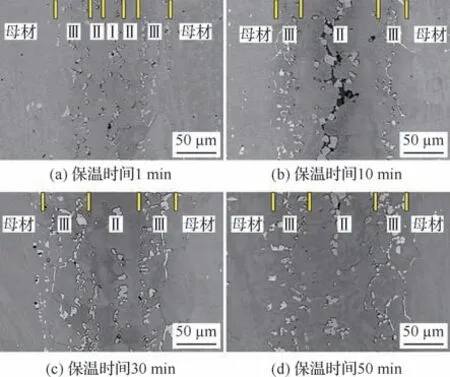

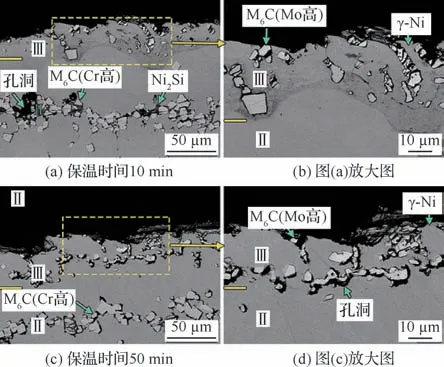

圖9和圖10分別為保溫不同時間下獲得的Hastelloy N 合金接頭微觀組織和局部放大圖(釬焊溫度=1240℃)。從圖中可以發現,在1240℃下保溫1 min獲得的接頭中仍存在部分非等溫凝固區域,硅化物和碳化物沿非等溫凝固晶粒的晶界析出。在1240℃下保溫10~50 min的接頭中液相釬料均已完成等溫凝固。隨著保溫時間增加,等溫凝固區中心位置處的硅化物和碳化物數量減少,尺寸變大;擴散區內碳化物數量顯著增加,尺寸增大。這說明隨著保溫時間延長,釬縫區域的Si元素持續向母材側擴散,等溫凝固區中的Si元素含量降低,冷卻后析出的硅化物和碳化物數量減少。母材中靠近釬縫區富集的Si元素在保溫階段不斷向母材遠端擴散,拓寬母材中高Si元素濃度區域寬度。在高Si元素濃度作用下,母材中更多含Si的MC 碳化物析出,擴散區寬度也相應的增加。

圖9 保溫不同時間下獲得的Hastelloy N 合金接頭微觀組織(釬焊溫度=1 240 ℃)Fig.9 Microstructure of Hastelloy N alloy joints brazed for different soaking time (Brazing temperature=1 240 ℃)

圖10 保溫不同時間下獲得的Hastelloy N 合金接頭微觀組織放大圖(釬焊溫度=1 240 ℃)Fig.10 Magnified images of Hastelloy N alloy joints brazed for different soaking time (Brazing temperature=1 240 ℃)

對保溫不同時間下獲得的Hastelloy N 合金接頭進行剪切強度測試(釬焊溫度=1 240 ℃),結果如表4所示。接頭剪切強度隨保溫時間的延長先上升后下降,保溫時間為10 min時,接頭的平均抗剪切強度最大,為643.3 MPa。對保溫不同時間下獲得的Hastelloy N 合金接頭剪切斷口進行觀察(釬焊溫度=1 240 ℃),結果如圖11所示。不同保溫時間的接頭斷口斷裂形式較為相近。在斷裂起始區域,斷口呈現波紋花樣,波紋排列方向垂直于剪切應力,波紋間緊密相連,波紋較淺(圖11(a)和圖11(c))。隨著試樣開裂程度加劇,斷口逐漸平整,進入平坦區,呈現出明顯脆性斷裂特征(圖11(b)和圖11(d))。

表4 保溫時間對Hastelloy N 合金接頭剪切強度的影響(釬焊溫度=1 240 ℃)Table 4 Effect of soaking time on shear strength of Hastelloy N alloy joints(Brazing temperature=1 240 ℃)

圖11 保溫不同時間下獲得的Hastelloy N 合金接頭剪切斷口形貌(釬焊溫度=1 240 ℃)Fig.11 Shear fracture morphologies of Hastelloy N alloy joints brazed for different soaking time(Brazing temperature=1 240 ℃)

圖12為保溫10 min和50 min Hastelloy N合金接頭斷口剖面圖(釬焊溫度=1 240 ℃)。該兩種釬焊工藝下的接頭剪切斷裂均發生在母材側擴散區。但在1 240 ℃保溫50 min試樣中,母材側擴散區碳化物與基體界面上出現大量孔洞和裂紋,碳化物與基體表現出明顯的變形不一致引起的剝離現象。

圖12 保溫10 min和50 min Hastelloy N 合金接頭斷口剖面圖(釬焊溫度=1 240 ℃)Fig.12 Cross-sectional fracture morphologies of Hastelloy N alloy joints brazed for 10 min and 50 min(Brazing temperature=1 240 ℃)

圖13為典型釬焊工藝下Hastelloy N 合金接頭剪切試樣斷面XRD結果。在釬焊溫度1 120 ℃保溫10 min的接頭斷口處檢測到γ-Ni固溶體、NiSi和MC(CrNiSiC);而在1 240 ℃保溫10和50 min的接頭斷口處未檢測到NiSi,同時所檢測到的碳化物為NiMoC。由Hastelloy N 合金接頭剪切斷口剖面圖(圖8和圖12)可知,釬焊溫度1120℃保溫10 min的剪切接頭斷裂于非等溫凝固區,該區域主要由γ-Ni固溶體、NiSi和MC(Cr含量較高)組成。在釬焊溫度1 240 ℃保溫10和50 min的接頭中,剪切斷裂出現在擴散區,該區域主要為γ-Ni固溶體和MC(Mo含量較高)。XRD 結果與前述SEM 和EDS分析結果一致。

圖13 典型釬焊工藝下Hastelloy N 合金接頭剪切試樣斷面XRD 結果Fig.13 XRD patterns of fracture surfaces of shear specimens of Hastelloy N alloy joints under typical brazing conditions

如前文所述,擴散區內MC的存在可有效阻礙裂紋擴展,提升接頭強度。但隨著保溫時間的增加,擴散區中的碳化物顆粒粗化,發生裂紋穿透大顆粒碳化物后繼續擴展的現象(圖12(b)和圖12(d))。根據Orowan機制,對于碳化物的析出強化作用,存在臨界顆粒尺寸。對于小于該臨界尺寸的碳化物顆粒,裂紋需繞過顆粒后擴展,但對于大于臨界尺寸的碳化物顆粒,裂紋可貫穿大顆粒碳化物后繼續擴展。因此,相較于1 240 ℃保溫10 min,保溫時間延長(10~50 min)導致大顆粒碳化物的顆粒強化作用減弱,接頭強度下降。但對于保溫1 min的接頭,由于保溫時間較短,釬料中的Si元素未來得及擴散至母材區域,導致釬縫內仍存在部分非等溫凝固區。如前文分析,相較于等溫凝固區,非等溫凝固區內Ni固溶體晶界數量增加,Ni固溶體與第二相顆粒界面處易形成孔洞,且晶界上附著的硅化物無法起到阻礙裂紋擴展的作用,導致非等溫凝固區的結合強度較低。因此,相較于1 240 ℃保溫10 min,1 240 ℃保溫1 min獲得的接頭強度較低。

3 結 論

1)采用BNi71CrSi釬料在1 120~1 240 ℃和保溫1~50 min條件下對典型Hastelloy N 鎳基高溫合金進行了釬焊連接。保溫10 min下,1 120 ℃接頭可分為母材區/擴散區/非等溫凝固區;1 160~1 200 ℃接頭由母材區/擴散區/等溫凝固區/非等溫凝固區組成;1 240 ℃接頭中不存在非等溫凝固區。非等溫凝固區內主要由γ-Ni固溶體、NiSi和MC 組成;等溫凝固區主要為γ-Ni固溶體;母材側擴散區析出相為MC。

2)當保溫時間10 min時,隨著釬焊溫度的升高(1 120~1 200 ℃),由于釬料內降熔元素Si擴散速率較慢,釬縫中僅局部區域發生等溫凝固,非等溫凝固區中晶粒尺寸隨釬焊溫度升高而增加;當升至1 240 ℃,釬縫區域完成等溫凝固。

3)當釬焊溫度為1 240 ℃時,隨著保溫時間增加(>10 min),釬縫區域完成等溫凝固,等溫凝固區中心位置處的硅化物和碳化物數量減少,尺寸變大;母材側擴散區碳化物數量顯著增加,尺寸增大,寬度增加。

4)在剪切測試中所有接頭均出現脆性斷裂。在釬焊溫度1240℃,保溫10 min下,所獲得的接頭抗剪強度最高,為643.3 MPa。當保溫10 min時,接頭斷裂發生在非等溫凝固區(1 120~1 200 ℃),1 240 ℃接頭斷裂出現在母材側擴散區。由于非等溫凝固區內脆性相的存在和Ni基固溶體與第二相顆粒界面的孔洞導致非等溫凝固區強度低于等溫凝固區。當釬焊溫度為1 240 ℃時,相較于保溫10 min,保溫時間延長(10~50 min)導致母材側擴散區碳化物顆粒粗化,接頭剪切強度下降;保溫1 min時,接頭強度較低的主要原因為非等溫凝固區的存在。