濱海地區氯鹽環境下橋墩裂縫原因與控制研究

王建強

摘要 橋墩作為橋梁的重要組成部分,在受到相關因素的影響下,橋墩易出現裂縫可能影響鐵路運營安全。文章以濱港鐵路二期工程施工二標段濱海地區鐵路橋墩為例,深入分析橋墩出現裂縫的原因,從混凝土結構本身防腐性能、附加防腐措施、材料性能、養護方式以及控制施工質量的角度出發明確控制橋墩裂縫的措施,為類似鐵路橋墩建設提供借鑒。

關鍵詞 濱海地區;橋墩裂縫;鹽類侵蝕

中圖分類號 U445.57 文獻標識碼 A 文章編號 2096-8949(2022)05-0147-03

0 引言

鹽堿地區環境下氯鹽侵蝕是濱海地區鐵路橋墩出現裂縫的主要原因,地表水、地下水中富含多種離子,這些離子接觸橋墩后會對混凝土橋墩進行侵蝕,極易導致橋墩出現裂縫,長期不予以控制會影響鐵路橋梁的質量。因此,在濱海氯鹽侵蝕環境下鐵路建設應重視橋墩裂縫現象,明確裂縫出現的原因并積極采取措施應對裂縫問題,從而保證鐵路運輸橋梁的安全性,為鐵路行業發展創造更多機遇。

1 橋墩裂縫原因

1.1 鋼筋銹蝕

氯離子對鋼筋的銹蝕影響極大。濱港項目二標段,由于地處濱海地區,沿線水系豐富,標段內所有河流均與海水貫通(包括秦口河),大部分橋墩長期處于氯離子豐富的海水浸泡中。與此同時,水泥中的氧化鈣與水反應會使鋼筋表面形成鈍化膜,氯離子聚集在鈍化膜周圍使附近海水呈酸性,加速鋼筋銹蝕,海水中鋼筋銹蝕流程如圖1所示。鋼筋銹蝕使鋼筋的體積增大,包裹在鋼筋外側成形的混凝土受到擠壓,最終導致橋墩表面出現裂縫。鋼筋銹蝕后體積膨脹最高可達原體積的六倍,如不對裂縫進行控制,易造成嚴重的安全事故。

1.2 鎂鹽及硫酸鹽侵蝕

水泥是鐵路橋墩的主要原材料之一,其中的氫氧化鈣會與海水中鎂鹽或硫酸鹽反應,生成不利于橋墩保護的物質,生成的有害物質有以下幾種:第一,氫氧化鎂,這種物質極為松軟,嚴重破壞水泥的結構,提升橋墩出現裂縫的可能性。第二,鈣礬石,這種物質為針狀結晶體,處于海水中的橋墩內部產生這種結晶會造成混凝土膨脹開裂。第三,硅酸鎂水化物,這類水化物會與混凝土發生取代反應,影響混凝土的強度,導致混凝土表面出現裂縫的概率升高。

1.3 鹽類結晶壓力

由于混凝土結構作為非均質結構,內部形成的毛細孔在海水環境中為鹽分結晶提供了通道。海水含鹽量極高,當鹽類在混凝土毛細孔結晶會向混凝土釋放壓力,嚴重時會造成混凝土開裂甚至從表皮脫落,鹽類結晶釋放壓力的流程如圖2所示。受混凝土毛細作用影響,海水會沿橋墩向上蔓延,最終蒸發形成結晶[1]。除此之外,混凝土振搗不密實,出現孔洞,以及混凝土表面不平整也是鹽類在橋墩處結晶的主要原因,因此施工過程中混凝土振搗不密實、表面平整度不夠也是橋墩裂縫的形成因素。

1.4 氣候條件

濱港二標段位于山東省濱州市無棣縣北海新區,屬于暖溫帶半濕潤大陸性季風氣候區,冬季寒冷干燥,夏季暖熱多雨。夏季高溫會加速海水對橋墩的腐蝕作用,使鋼筋鈍化反應時間縮短,極容易造成橋墩裂縫。濱港二標部分橋墩長期處于海水中,海水的保溫效果使橋墩所處環境溫度較高,為各類腐蝕反應發生創造了條件,且反應速度較快,導致濱海地區橋墩受海水腐蝕更加嚴重,出現裂縫的概率也相對較高,尤其在潮汐侵襲磨蝕環境下,由于反復干濕的物理作用,混凝土表面結晶積累加劇,在冬季低溫環境下混凝土表面易脫皮掉塊,也極易造成橋墩裂縫。

1.5 微生物腐蝕

海水中含有多種微生物,這些微生物也是引發橋墩裂縫的原因,海水中腐蝕橋墩的微生物有以下幾種:第一,海水中的硫桿菌會將含硫元素的化學物質轉換為硫酸鹽,最終生成具有強腐蝕性的硫酸。第二,海水流動與波浪對橋墩的磨損與沖刷會破壞橋墩表面的保護層,降低海水中有害微生物接觸橋墩的難度。第三,海水中常有輪船等通過,難免對橋墩造成沖擊,為微生物入侵創造了便利條件,加快微生物對橋墩的腐蝕速度,造成橋墩開裂。

2 控制橋墩裂縫措施

2.1 提高混凝土抗腐蝕能力

混凝土包裹在鋼筋外部,可作為鋼筋結構的保護層,因此混凝土的抗腐蝕能力就代表鋼筋的抗銹蝕能力。為提高混凝土的抗腐蝕能力,濱港鐵路二標段橋墩建設遵循以下原則:第一,在混凝土表面噴涂無機溶膠型滲透結晶材料,對混凝土表面充分清理濕潤干燥后噴涂,至少兩遍,噴涂均勻,噴涂標準為每平方米不少于0.1 kg,保證涂刷厚度滿足海水氯鹽等侵蝕環境下建設橋墩的抗腐蝕性要求。無機溶膠型滲透結晶材料不同于普通水性溶液,是由超細粒子在分散介質中分散形成,有明顯的分界面,且超細粒子具有剛性,是一種自動修補防水涂料,噴涂后混凝土表面會產生一些白色物質,其疏水性大于親水性,通過混凝土毛細管在潮濕環境下形成不溶于水的結晶,形成一道抗滲性能好的保護層,并且在后期成型后遇水后會產生二次結晶現象。無機溶膠型滲透結晶材料相較于傳統保護層材料滲透性強,防水效果良好,有自動修復微小裂紋等缺陷功能,并有耐堿的性能,且無毒、無污染,施工方便快捷,綠色環保,更能滿足目前鐵路行業對橋墩質量的要求。第二,混凝土最低強度滿足環境作用等級,在氯鹽L1、L2、L3環境、化學侵蝕H1、H2環境、鹽類結晶破壞Y2、Y3環境等級下,以及凍融破壞D1、D2環境下,樁基混凝土標號為C40,承臺為C50,墩臺設計水位線+1 m以下為C50,以上為C45,在素混凝土結構中增加護面鋼筋防裂的措施,提高混凝土耐久性。

2.2 提高混凝土保護層厚度

混凝土在侵蝕環境下,為防止混凝土內鋼筋銹蝕,可適當提高混凝土保護層厚度,濱港鐵路二標段樁基凈保護層厚度不小于75 mm,墩臺混凝土凈保護層厚度不小于65 mm,實際施工中各部位保護層墊塊一般較設計尺寸增加5~10 mm,延緩海水侵蝕速度,為一種比較直接的防護措施。

2.3 配合比優化及選擇抗腐蝕能力強的水泥

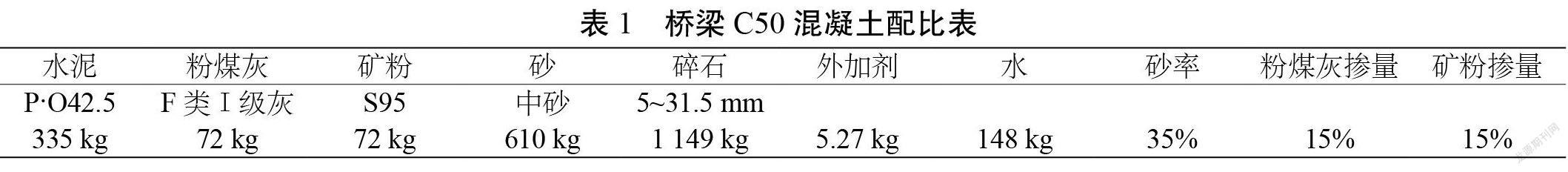

混凝土配合比設計是混凝土結構的基礎,也是決定混凝土結構強度及耐久性的重要環節。項目進場后,通過材料選型、試配、檢驗等,結合相關資料以及調查分析,確定最優配比,且摻入適量的粉煤灰等礦物摻合料,改善混凝土性能,如表1為項目C50混凝土配比。配比根據原材料變化及時調整,確保混凝土性能優良、強度和耐久性滿足要求。

水泥作為混凝土的主要組成部分,在選擇水泥時應將抗腐蝕能力作為選擇標準。具有高抗腐蝕能力的水泥具有以下特點,可作為水泥抗腐蝕性能力評判標準。第一,高抗腐蝕性能力的水泥一般為普通硅酸鹽水泥或其他耐腐蝕水泥,這類水泥相較于快硬硅酸鹽水泥抗腐蝕能力更強,可使混凝土的性能與橋墩質量需求相符,控制出現裂縫的概率[2]。第二,水泥中含有活性成分,摻有高爐礦渣、火山灰、粉煤灰、硅藻土等活性熟料的水泥可起到保護橋墩的作用,將海水中的腐蝕性離子阻隔在橋墩以外,橋墩內部不發生腐蝕,出現裂縫的可能性自然下降。

2.4 提高混凝土施工質量和養護措施

混凝土施工過程中,由于工作人員振搗不密實或模板不密封造成漏漿等現象,混凝土表面易出現孔洞、麻面等,此類病害加大了混凝土裂縫現象產生,或由于混凝土養護不足、拆模時間過早、未做好防護措施等,在沿海地區受季風等環境影響,極易產生裂紋,以及由于混凝土強度不足,托盤頂帽等異形模板位置偏差調整影響下部混凝土結構也極易造成混凝土裂紋。濱港二標段,在混凝土施工過程中,嚴格執行“三檢”制度,強化施工管理,控制混凝土入模溫度,夏季選擇在夜間氣溫較低時澆筑,結合同條件試件養護記錄,嚴格控制拆模時間,墩臺立面包裹設兩層聚乙烯膜,里層保水鎖水,外層防風等封閉措施,重點加固迎風面和被風面,即橋墩弧形位置或結構物凸起位置,平面位置采用土工布,頂部設置養護桶,保證混凝土養護到位,防止因大風天氣混凝土表面收縮過快出現干縮裂紋。

2.5 選用耐腐蝕性鋼材和涂刷防水保護層

在鐵路橋墩設計中,橋墩預埋件多與結構鋼筋連接形成整體,由于預埋件本身防腐性能以及和混凝土粘結不好易出現的微小縫隙等現象,極易造成混凝土產生裂縫。為防止此類現象,首先應選擇耐腐蝕性更強的鋼材。多元合金共滲+鈍化處理,結合強度比鍍鋅等工藝更高更好。與此同時,在預埋件周邊混凝土表面涂刷環氧樹脂、聚氨酯等,此類材料具有極強的防腐性、防水性,阻隔因鋼材與混凝土粘結不好形成縫隙造成結構鋼筋銹蝕通道,防止混凝土裂縫產生。

2.6 外露鋼筋頭處理及鋼筋材料防護

鐵路部分異形墩臺一般多采用小型鋼模拼裝,常用鋼筋作為拉桿,施工中須對鋼筋頭外露部分進行防腐處理,如圖3所示,防止鋼筋銹蝕后混凝土產生裂縫,濱港二標段在實際操作中,首先對外露鋼筋頭打磨平整,表面清理干凈,其次準備圓形空心模具,用以涂刷防腐材料,其孔洞直徑大于拉桿直徑20 mm以上,最后就是利用模具,模具與拉桿中心重合,在孔洞內涂刷聚氨酯防水涂料,涂刷厚度不小于1.5 mm,涂刷均勻,保證施工質量。

濱海地區由于濕潤氣候及環境原因,鋼筋原材料、成品或半成品存放不當表面極易銹蝕,且鋼筋除銹不徹底,鐵銹膨脹可造成混凝土保護層破裂,同時降低鋼筋與混凝土握裹力,降低結構耐久性,項目在施工中,鋼筋材料集中存放在半封閉式加工棚內,加工棚通風良好,底部距底保證0.4 m以上,上部嚴禁雜物覆蓋,且控制材料進場數量及加工數量,鋼筋加工滿足施工進度即可,減少材料的存放時間,降低鋼筋被銹蝕風險。

3 結束語

混凝土與鋼筋是鐵路橋墩的主要材料,原材料性能難以滿足海水環境中的橋墩質量需求是出現裂縫的關鍵因素,且實際操作中還應注重混凝土的施工質量、養護方式、表面防腐、各類易產生病害的預防與防治措施等,現場應重視優化原材料性能并保護橋墩周圍的環境。橋墩裂縫是濱海地區鐵路建設中一種常見問題,影響行車安全,因此在實際施工中應將海水侵蝕環境下橋墩裂縫控制作為首要工作任務,提升橋墩的質量,保證鐵路運營安全。

參考文獻

[1]劉俊秀.鐵路橋梁墩身混凝土裂縫成因及防治措施[J].工程機械與維修,2021(1):128-129.

[2]周志剛.鐵路橋梁墩身混凝土裂縫成因及防治措施[J].工程技術研究,2020(13):174-175.