1 000 MW超超臨界機組小汽輪機22Cr12NiWMoV葉片失效分析

徐 開, 史嘯曦, 劉偉平, 趙明華, 谷樹超, 王駕鶴

(1. 上海上電漕涇發電有限公司,上海 210507; 2. 上海漕涇熱電有限責任公司, 上海 201507;3. 上海明華電力科技有限公司,上海 200090; 4. 上海長興島熱電有限責任公司,上海 201913)

在技術進步和綠色發展理念的驅動下,持續推動煤炭的高效清潔利用一直是能源裝備面臨的重要問題。發展超超臨界機組、不斷提高發電效率是實現節能減排的重要途徑。然而,隨著機組容量的提升,蒸汽溫度和蒸汽壓力也在不斷提高,發電機組部件服役條件也愈加苛刻,對各關鍵承壓部件的使用性能和安全條件提出了更高的要求。隨著機組容量的提高,鍋爐用水量也會大幅提高,以1 000 MW超超臨界機組為例,鍋爐最大連續蒸發質量流量近3 000 t/h,給水泵成為熱力發電廠能耗最高的輔機之一[1]。電廠給水泵汽輪機(簡稱小汽輪機)作為主發電汽輪機(簡稱主汽輪機)的輔助設備,利用主汽輪機的中間蒸汽帶動,為鍋爐給水提供動力,對于電廠提高能效利用率、節約成本有著重要的作用。小汽輪機的結構、工作原理和主汽輪機基本相同,其葉片、轉子作為核心部件,不僅承受高頻率的轉動扭矩,還承受高速氣流的沖刷作用,難免會因運行工況或材質原因發生斷裂失效事故[2-4]。然而,鑒于小汽輪機葉片結構和尺寸限制,失效分析工作中機加工取樣較為困難,因此有關其拉伸性能和沖擊性能等力學性能數據的報道不多。筆者以某1 000 MW超超臨界機組小汽輪機斷裂葉片為研究對象,通過宏觀分析、顯微組織分析、硬度分析、室溫拉伸性能分析、沖擊性能分析,以及拉伸和沖擊斷口掃描電子顯微鏡(SEM)形貌分析,對葉片開裂原因進行了系統的研究分析,為類似失效事故分析提供參考。

1 機組概況

該機組為1 000 MW超超臨界汽輪發電機組,最大連續蒸發質量流量為2 956 t/h,省煤器進口給水溫度為297 ℃。機組配置2臺小汽輪機,型式為單缸單流凝汽式汽輪機,流通級采用1個調節級和5個壓力級,汽源采用具有高、低壓雙路進汽的自動切換進汽方式。小汽輪機正常運行時由主汽輪機的四級抽汽供給,啟動和低負荷時由冷段再熱蒸汽或輔助蒸汽供給。小汽輪機額定功率為16 608 kW,額定進汽溫度為395 ℃,額定進汽壓力為1.051 MPa,運行轉速為2 800~6 000 r/min。小汽輪機葉片材質為22Cr12NiWMoV。葉片斷裂事件發生時,機組負荷為1 001 MW,自動發電控制(AGC)系統處于運行狀態,主蒸汽壓力為27.3 MPa, 主蒸汽溫度為602 ℃,再熱蒸汽溫度為595 ℃,葉片服役時間為10 a左右。

2 試驗方法

根據GB/T 4336—2016 《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》,使用全定量金屬元素分析儀(儀器型號為SPECTROMAXx)對葉片進行化學元素分析。按照DL/T 884—2019 《火電廠金相檢驗與評定技術導則》,使用體積分數為4%的硝酸酒精溶液對葉片進行腐蝕,然后利用倒置萬能材料顯微鏡(OM)、SEM對其顯微組織、拉伸和沖擊斷口進行分析。光學顯微鏡為Axio Oberver.D1m型光學顯微鏡,SEM為Quanta FEG450型高分辨SEM,加速電壓為200~30 000 V,最大束流為200 nA。

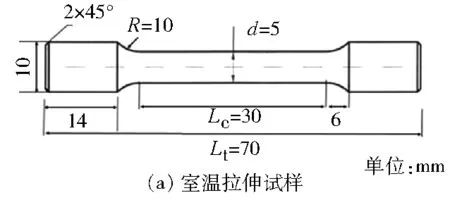

按照GB/T 231.1—2018 《金屬材料 布氏硬度試驗 第1部分:試驗方法》,使用UH250布洛維臺式硬度計對葉片硬度進行分析,壓頭直徑為2.5 mm,檢測力值為62.5 kgf(612.5 N),保持時間為10 s。按照GB/T 228.1—2010 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》和GB/T 229—2020 《金屬材料 夏比擺錘沖擊試驗方法》對葉片進行機械加工,分別制取室溫弧形拉伸試樣和V形沖擊試樣,試樣尺寸見圖1。利用C45.305微機控制電子萬能試驗機,對各試樣進行室溫靜態拉伸試驗,拉伸試驗依據GB/T 228.1—2010 A法,即拉伸控制模式為應變速率控制,應變速率以平行長度估算,分別為0.000 25 s-1(屈服強度之前)和0.000 67 s-1(屈服強度之后)。使用SANS ZBC2302-B型沖擊試驗機對葉片進行室溫沖擊試驗。為減小試驗誤差和偶然數據的出現,所有拉伸和沖擊試驗設計3組平行試樣并取其平均值。另外,為更好地分析葉片顯微組織和力學性能,取與斷裂葉片同一設備、同一批次完好的葉片(簡稱對照葉片)進行對照分析。

圖1 拉伸、沖擊形狀與尺寸

3 宏觀檢查

葉片斷裂宏觀照片見圖2。

圖2 葉片斷裂宏觀照片

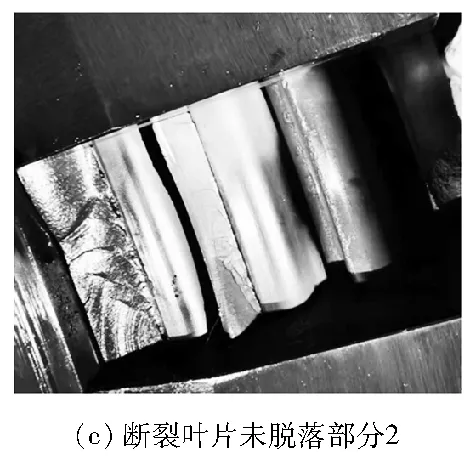

葉片斷裂位置為進汽側第一級葉片葉根部位(見圖2(a)箭頭所指位置),斷裂葉片大部分已脫落,僅有兩部分固定于葉根卡槽處(見圖2(b)、圖2(c))。由圖2(b)可以看出,斷面明顯可見由左上向右下方向擴展的疲勞條紋。由圖2(c)可以看出,“棕樹”形葉根部位有3個斷口,其中1個斷面亦明顯可見疲勞擴展條紋。由圖2(d)可見,第2、第3級葉片整圈有明顯打傷跡象,對第2級葉片葉根部位進行滲透檢測,未見有其他裂紋。

對斷裂葉片脫落部分進行宏觀檢查,其照片見圖3。由圖3可以看出:斷面多處有擦傷跡象,各斷口無明顯宏觀塑性變形,斷面4在進汽側變截面位置呈現光亮色澤且較為平坦,另一側較為粗糙,并呈現明顯的纖維狀組織;斷面5(對應于圖2(c)所示斷面)和斷面4類似,一側光滑并可見裂紋擴展條紋,另一側呈粗糙纖維狀組織。結合葉片受力情況及斷口呈現的形貌特征,初步判斷斷面4或斷面5可能為先期斷口,斷裂源起始于進汽側葉片形狀突變位置或圖2(b)箭頭所指位置。

圖3 葉片斷口照片

4 試驗結果與討論

4.1 化學成分

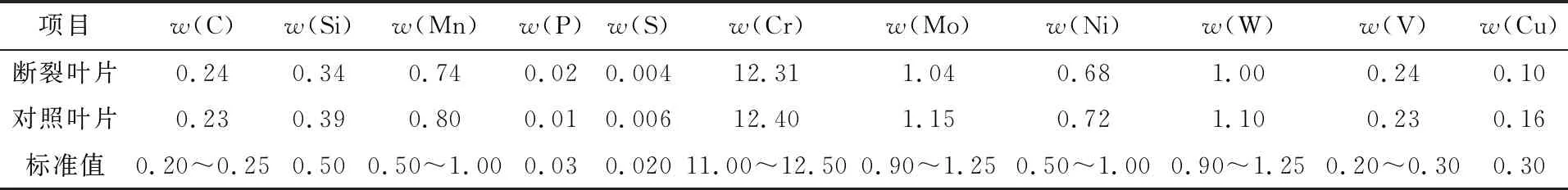

斷裂葉片及對照葉片的化學成分見表1,其中標準值為GB/T 8732—2014 《汽輪機葉片用鋼》對22Cr12NiWMoV鋼的要求。由表1可以看出:葉片化學成分與標準值相符,葉片化學成分正常。

表1 斷裂葉片化學成分分析結果 %

4.2 金相分析

斷裂葉片和對照葉片金相組織見圖4(取樣分析位置均為圖3(a)葉根位置截面)。由圖4可以看出:斷裂葉片和對照葉片基體組織整體為回火馬氏體結構,但部分區域晶粒較為粗大,最大晶粒度小于4級,并有游離鐵素體或塊狀殘余奧氏體存在,葉片顯微組織在晶界處呈現明顯的微觀偏析現象,部分區域可見黑色點狀分布的晶間熔洞組織,這是低熔點夾雜物熔融的特征組織,表明材料加熱溫度過高[5]。由此可推斷:葉片在生產過程(熔煉、鍛造或熱處理時)中可能存在生產工藝控制不佳現象,導致葉片顯微組織偏析或晶粒異常長大[6-7]。

圖4 葉片金相組織

4.3 硬度分析

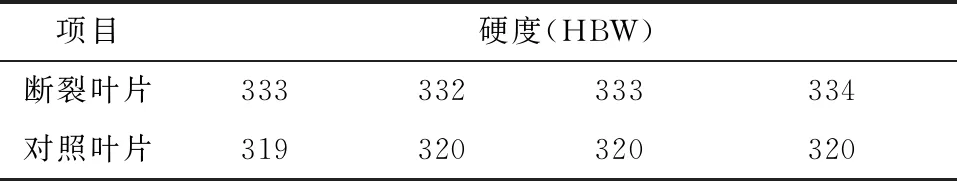

斷裂葉片及對照葉片硬度檢測結果見表2。GB/T 8372—2014對22Cr12NiWMoV鋼材硬度規定有2種描述:(1)交貨狀態下(退火+高溫回火)硬度不大于255HBW;(2)用熱處理毛坯制成的試樣硬度為277HBW~311HBW。由表2可得,斷裂葉片的平均硬度為333HBW,對照葉片的平均硬度為320HBW,葉片硬度均高于標準上限。

表2 葉片硬度檢測結果

4.4 拉伸性能及沖擊性能分析

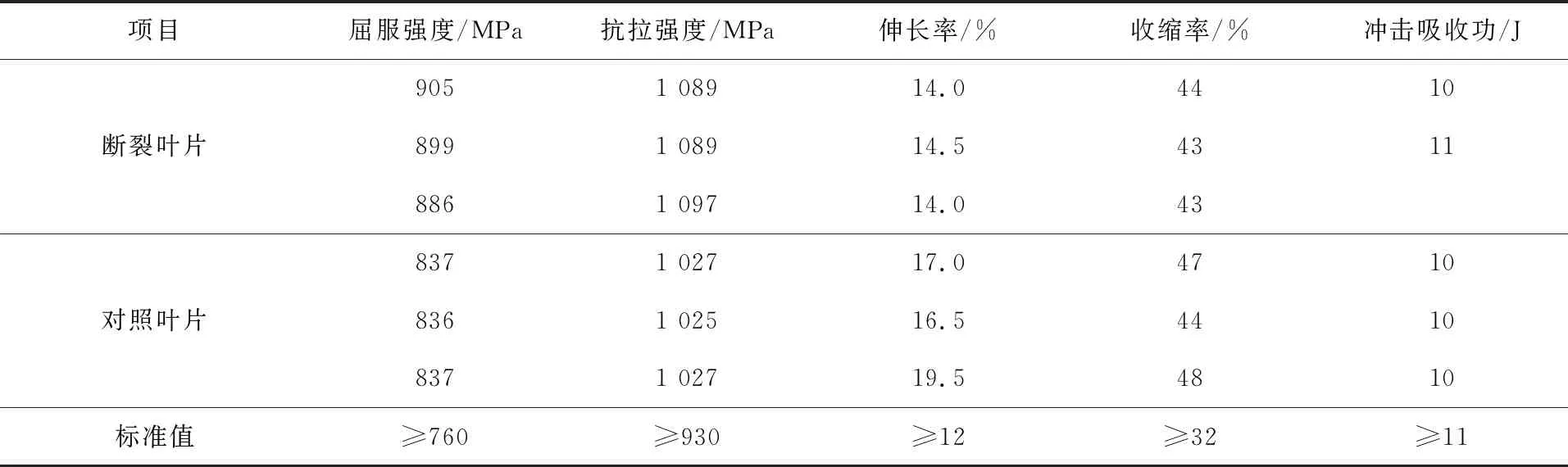

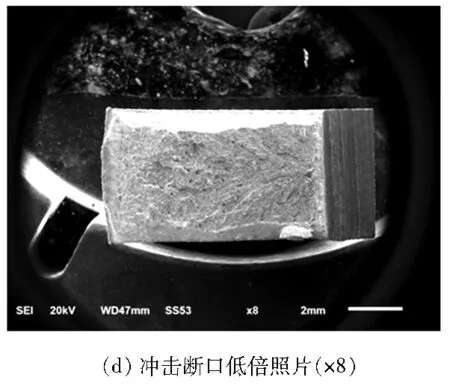

對斷裂葉片及對照葉片進行室溫(23 ℃)靜態拉伸試驗及室溫(23 ℃)沖擊試驗,拉伸試樣取自葉片中間較厚位置,沖擊試樣取自葉根部位(見圖5),試驗結果見表3。

圖5 葉片拉伸試驗和沖擊試驗的取樣位置及試樣

表3 葉片室溫拉伸、室溫沖擊試驗檢測結果

由表3可以看出:斷裂葉片和對照葉片強度和塑性指標均滿足GB/T 8732—2014要求。但需要指出的是,相比于對照葉片,斷裂葉片強度較大,這能夠印證兩者在硬度上存在的差別。另外,葉片斷后伸長率雖然均滿足標準要求,但是斷裂葉片伸長率低于對照葉片,并且已接近標準下限(12%)。試樣的沖擊吸收功差距不大,均為10 J左右。鑒于所取試驗為小尺寸(5 mm×10 mm×55 mm)試樣,而GB/T 229—2020未對標準尺寸(5 mm×10 mm×55 mm)試樣與小尺寸試樣沖擊吸收功之間的換算提出明確規定,參考國內外相關標準和以往研究成果[8],上述葉片換算成標準尺寸后,其沖擊吸收功在16 J左右,高于GB/T 8732—2014對其沖擊吸收功規定的下限(11 J),葉片沖擊韌性合格。

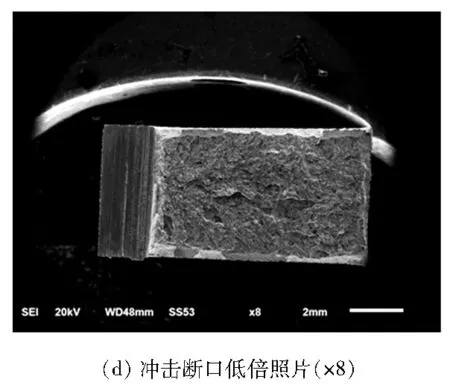

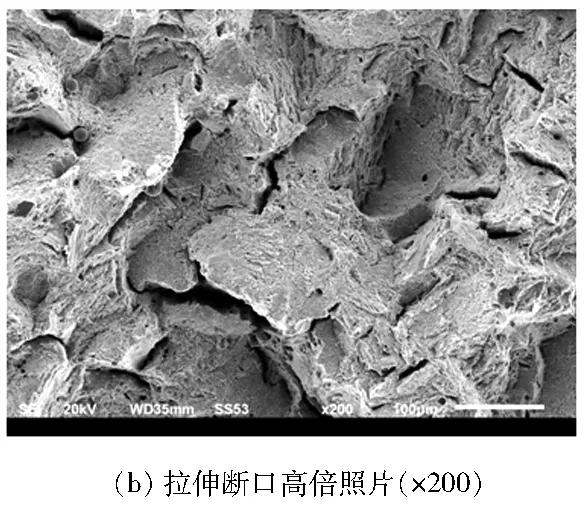

4.5 拉伸斷口及沖擊斷口分析

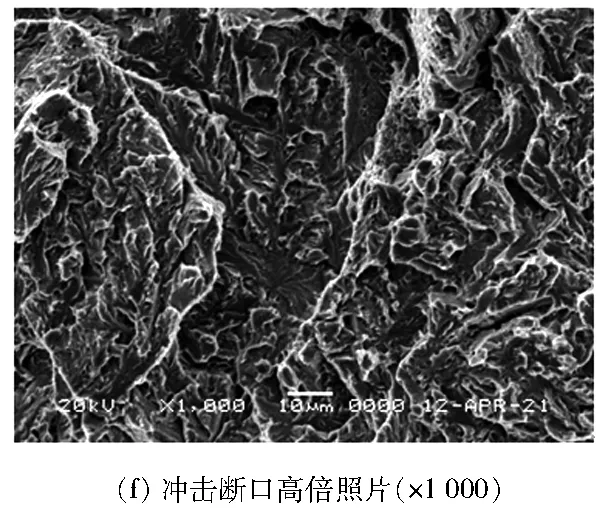

對拉伸斷口和沖擊斷口進行SEM分析,其SEM照片見圖6、圖7。由圖6、圖7可以看出:無論斷裂葉片還是對照葉片,拉伸斷口均呈現典型的“巖石”狀特征,并明顯可見有沿奧氏體晶界分離形成的沿晶裂紋存在,高倍微觀形貌(見圖6(c)、圖7(c))呈現準解離狀的脆性斷口特征;室溫沖擊斷口低倍照片可見人字形放射條紋,高倍照片亦可見準解離形貌。上述特征說明了葉片拉伸斷口、沖擊斷口呈現明顯的脆性特征,并且基體組織中存在較大的內應力[9-10]。

圖6 斷裂葉片拉伸、沖擊斷口照片

圖7 對照葉片拉伸、沖擊斷口照片

5 綜合分析

從葉片運行環境來看,葉片承受轉子旋轉時離心力引起的拉應力、蒸汽壓力引起的彎曲應力和扭力,而第一級葉片所處的溫度最高,壓力最大,在長期交變載荷的強迫共振下,容易在應力集中部位引起疲勞裂紋。

由化學成分分析可知,葉片各元素含量正常,即排除了葉片斷裂失效是由化學成分不佳引起的可能性。22Cr12NiWMoV為馬氏體耐熱不銹鋼,該鋼采用鍛造或軋制工藝生產,經過淬火、高溫回火處理后進行葉片加工。由于該鋼種比其他不銹鋼具有更高的碳含量和組織遺傳性,在實際鍛造生產過程中,由于工藝控制不當,極易產生粗晶現象和偏析現象,偏析缺陷和強韌性匹配不合理成為其工藝控制的一項難題[11-14]。金相分析表明,無論是斷裂葉片還是對照葉片,其顯微組織均含有較為粗大的馬氏體結構,并存在明顯的組織偏析現象,葉片顯微組織呈現過熱特征[15]。在原奧氏體內部分布的粗大、交叉馬氏體板條束,使晶粒在受到外力作用發生塑性時,受力更不均勻,容易造成應力集中[16],原奧氏體和馬氏體晶粒的增大,使晶界總面積減小,降低了阻礙位錯運動和裂紋擴展的能力,從而降低鋼的韌性[17]。相關研究和實際生產也表明,材料晶粒度增大,其沖擊性能和強度均會降低,而且對沖擊性能的影響大于對強度的影響[18-19]。另一方面,沖擊吸收功反映金屬材料對外來沖擊力的抵抗能力,對材料內部的細微缺陷相當敏感,材料組織的偏析會使材料基體局部受力不均,導致變形不協調,在界面處產生應力集中,造成葉片局部沖擊性能降低[20-21]。力學性能試驗表明,葉片強度雖然滿足標準要求,但是硬度偏高,不滿足標準要求;沖擊性能雖然滿足標準要求,但是與細晶材料相比,卻有明顯的差距[15],使其材料脆性增大,導致材料對外來沖擊力的抵抗能力減小,增大開裂傾向。由拉伸斷口照片也可看出,斷口呈現典型的“巖石”狀特征,并且在沿奧氏體晶界處有沿晶裂紋存在,說明了葉片材料呈現明顯的脆性特征,位于晶界位置的晶間熔洞或組織偏析處,成為承受載荷的薄弱點。

綜上,小汽輪機葉片開裂原因為工藝不佳引起的過熱脆性,葉片沖擊韌性降低導致金屬材料抵抗動載荷或沖擊力的能力降低,在應力集中部位產生裂紋;隨著小汽輪機的繼續運行,裂紋繼續擴展,直至葉片整體斷裂失效。

6 結語

通過以上分析研究可得出以下結論:

(1) 22Cr12NiWMoV葉片熱加工工藝控制不佳,顯微組織晶粒粗大及微觀組織偏析,使材料硬度過高、沖擊韌性降低、脆性增大,導致其抵抗裂紋擴展能力降低,這是葉片斷裂的內在原因。

(2) 葉片長期處于循環扭轉和蒸汽推力的作用下,葉根部位截面突變部位為宏觀應力集中

點,容易產生開裂并以疲勞裂紋的形式擴展,這是葉片斷裂失效的外在原因。

(3) 生產過程中,應嚴格控制熱處理工藝參數,或在鍛件預備熱處理后執行晶粒細化工藝,保證此類葉片組織正常。同時應加強葉片,尤其是葉根部位的無損檢測工作,以及時發現早期失效裂紋。