GIL智能輔助安裝及環境控制系統研究

張水龍,王一凡,張皖涵,施衛華,陸煒偉,吳根印,羅鎮城

(中核國電漳州能源有限公司,福建 漳州 363300)

漳州核電1、2號機組的主變壓器至500 kV GIS開關站之間采用GIL(氣體絕緣輸電線路)作為電力傳輸線路,GIL是一種采用SF6氣體絕緣,外殼與導體同軸布置的高電壓、大電流電力傳輸設備[1],其相較于傳統的架空線或輸電電纜,具有載流量大、故障率低、維護方便、空間資源利用率高、不受惡劣氣候及特殊地形影響等優點[2],在電網及電廠中得到廣泛應用。

500 kV GIL安裝工作需嚴格控制在無塵、干燥的環境中進行(要求粉塵含量<35 000個/L,濕度<80%)[3],否則極易在耐壓試驗或日常運行過程中發生放電擊穿的事件,嚴重威脅人身和設備安全。漳州核電現場目前處于土建階段,揚塵嚴重,室外施工的濕度也難于控制,給GIL安裝質量埋下極大的隱患。根據統計數據,在設備制造廠家標準化的組裝環境中,GIL耐壓試驗通過率超過95%,但現場安裝后GIL實際耐壓試驗通過率不足55%,國內某核電廠4號機組和6號機組GIL就因安裝環境不滿足標準要求、耐壓試驗出現破壓,返工導致延誤GIL安裝調試工期約20天。

為徹底解決GIL安裝過程中環境濕度及粉塵含量超標[4]而威脅GIL安裝質量的問題,并提高GIL安裝的工效(具備GIL筒體智能化轉運、提升及翻轉功能),開發一套GIL智能輔助安裝及環境控制系統;同時,該系統也適用于后續機組商運后的GIL設備維護及消缺工作(需要對GIL進行解體、回裝時)。

1 系統設計

GIL智能輔助安裝及環境控制系統包括模塊化防塵棚、智能除濕除塵子系統、輔助轉運及提升子系統。

在安裝工作開始前,施工人員首先根據安裝需求及現場地形、面積、高度等因素,計算出防塵棚大小,隨后選取相應尺寸的防塵棚;防塵棚用于建立密閉的GIL安裝空間,防止外部環境中的粉塵、濕氣進入GIL筒體內部;同時,防塵棚亦是GIL安裝的施工場所,需滿足施工人員自由活動等現場安裝需求。

防塵棚結構分為支架及PVC強化膜,為便于運輸及安裝,防塵棚支架采用充氣式、模塊化設計,材質為多層(常用三層,可根據實際情況進行加厚)PVC復合夾網,具有耐用、耐刺穿,防水、抗爆,可靠性強等特點,充氣后體積可膨脹至未充氣狀態的30倍;考慮現場為多碎石環境,故在底部及關鍵部位噴涂粘附性橡膠瀝青涂層;PVC強化膜,具有耐用、耐刺穿,防水及密封性、采光性良好等特點。防塵棚外觀結構如圖1所示。

圖1 模塊化防塵棚Fig.1 Modular dustproof shed

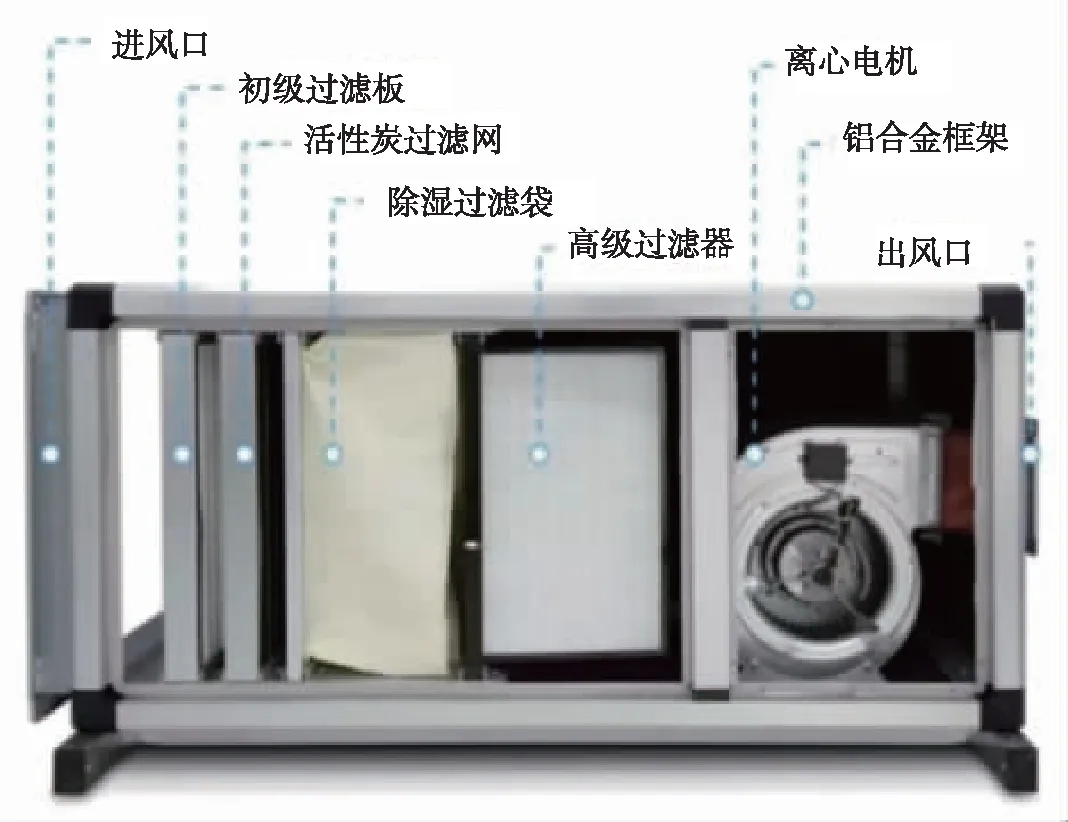

智能除濕除塵子系統包括濕度/粉塵含量檢測模塊、自動化控制模塊(如圖2所示)以及除濕除塵溫控模塊(如圖3所示),高度集成化,具有體積小、重量輕、全自動化等優點。

圖2 智能溫濕度控制子系統Fig.2 Intelligent temperature and humidity control subsystem

圖3 智能除塵子系統Fig.3 Intelligent dedusting subsystem

輔助轉運、提升及翻轉子系統可用于在廊道內轉運GIL筒體、對GIL筒體進行提升、高度調節及翻轉(兩段筒體對接時,需要翻轉、調整角度),集多功能于一體,以電動代替手動、優化GIL安裝工藝,可提高GIL安裝工效至少30%(約18天)。

2 創新成果應用場景

GIL安裝施工先決條件:主變壓器、500 kV GIS安裝已完成,GIL溝道開挖已完成,GIL到貨開箱驗收合格,安裝人員及配套安裝工器具已到位。

GIL智能輔助安裝及環境控制系統的使用方法如下:

1)根據現場施工實際條件,測量計算、確認防塵棚的占地面積、高度等規格;

2)選取相應規格的防塵棚,運至現場;

3)清掃地面及坑道墻壁,確認無碎石及其他尖銳物品后,將防塵棚支架置于GIL廊道內,對防塵棚支架進行充氣,充氣壓力通常為0.23~0.25 bar;充氣完成后記錄數據,靜置2 min,再次測量支架內部壓力,如數據無差異,則說明支架完好,可進行步驟5;

4)如數據差異較大,采用目視的方法,檢驗支架表面是否有明顯的裂縫、空洞,并在關鍵接縫處擦涂檢漏液檢驗有無明顯氣泡;如破損處較小,可采取電工膠帶封補等臨時措施,并記錄上報,工后修補;封補后再次檢驗支架密封性,若仍不達標或破損處較大,則需更換支架并重復上述步驟;

5)展開PVC強化膜,并覆蓋在支架上,套入設備接口并拉緊拉鏈,使其與安裝設備相吻合;對于現場地面、坑道內或設備上部分無法清除的尖銳點,采取噴涂黏附性橡膠瀝青涂層等防護措施;

6)對搭建完畢的防塵棚內置壓力計,進行充氣處理,使其呈微正壓狀態并記錄當前壓力;1 min后再次檢驗壓力,如仍呈微正壓,則證明防塵棚密封性良好,可進行步驟8;如呈常壓,則證明防塵棚密封性不合格;

7)對于密封性不合格的防塵棚,首先采用目視的方法,檢驗PVC強化膜表面是否具有明顯的裂縫、空洞,并在關鍵接縫處擦涂檢漏液檢驗有無明顯氣泡;如破損處較小,可采取電工膠帶封補等臨時措施,并記錄上報,工后修補;封補后再次檢驗防塵棚密封性,若仍不達標或破損處較大,則需更換PVC強化膜;

8)防塵棚搭建完畢后,根據實際施工情況,選擇合適地點布置并開啟智能除塵及溫濕度控制子系統(采用可移動式設計);當防塵棚內空氣質量達到GIL安裝要求時,安裝人員進入防塵棚內開始安裝作業;

9)安裝人員進入防塵棚時,應佩戴口罩、發套、鞋套,清理并擦拭工器具,盡可能降低對棚內空氣的影響;

10)安裝人員進入防塵棚后,再次確認防塵棚內空氣質量達標,隨后操作輔助轉運及提升子系統對GIL進行提升、高度調節及翻轉,達到安裝條件后,開展兩段GIL筒體的對接工作。

3 管理創新

在正常的GIL安裝流程中,需全程以吊車吊起GIL筒體進行安裝,現場需專人進行吊車操作員和安裝人員之間的信息傳遞,信息經中轉后難以保持準確性,安裝效率低下且存在誤操作的風險。使用GIL智能輔助安裝及環境控制系統后,現場不必派吊車全程參與,亦不必設吊車駐車區域、派專人監督吊車工作區域、溝通安裝人員與吊車操作員之間信息,提高了安裝速度,大大節省了人力物力。

采用傳統的GIL安裝工藝,由于現場處于土建階段,揚塵嚴重,室外施工的濕度也難于控制,安裝后GIL實際耐壓試驗通過率不足55%;采用特制的防塵棚、在密閉空間內作業,并對安裝環境的溫濕度、粉塵含量進行智能控制,大幅度降低現場惡劣環境對安裝質量的影響,極大提高了安裝的可靠性和耐壓試驗通過率(達到95%)。

由于GIL智能輔助安裝系統的轉運、提升、翻轉功能采用電力驅動實現,且集多功能于一體,可以大幅節省人力、提高安裝效率;采用傳統的GIL安裝工藝,500 kV GIL安裝工期約為60天,使用GIL智能輔助安裝及環境控制系統可降低30%工期(約18天),實現降本增效的良好效果。

4 社會效益

漳州核電GIL智能輔助安裝及環境控制系統利用防塵棚營造的密閉空間,可以智能除濕除塵子系統凈化空氣并降低濕度,大大增加了GIL安裝的可靠性。輔助轉運及提升子系統則一改往日安裝人員與吊車操作員聯合安裝的局面,既不必調用吊車,也不必單獨劃分吊車的駐車區域,大大降低了現場的施工風險及難度。針對漳州核電GIL實際存在的痛點問題,以保障安裝安全質量為根本出發點,結合先進的模塊化、智能化技術進行優化,實現對GIL安裝工作的全過程管理,確保安裝安全質量全面受控。

GIL智能輔助安裝及環境控制系統包括模塊化防塵棚、智能除濕除塵子系統、輔助轉運及提升子系統,各個子系統中的設備采用完全自主設計、加工,具有低成本、保質量、可拓展、可復制的顯著優勢,且具有自主知識產權,可推廣應用至后續“華龍一號”批量化建設工作中,社會效益顯著。

5 結論

使用GIL智能輔助安裝及環境控制系統能夠使安裝一次成功率提高40%,達到工廠內的環境清潔度水平,從根本上解決GIL安裝環境控制失效、導致耐壓試驗破壓的風險,確保關鍵設備的安全可靠運行及機組的安裝調試進度(GIL耐壓試驗破壓,對設備進行解體、消缺、回裝,預計將延誤安裝工期約20天)。

采用GIL智能輔助安裝系統的轉運、提升、翻轉功能,以電力驅動代替人力操作,且該系統集多功能于一體,可以大幅節省人力、提高安裝效率,縮短至少30%的安裝工期(18天),有利于優化“華龍一號”機組的建設工期,助力華龍騰飛。