聚晶金剛石復合片激光拋光工藝研究

王建武 陳學兵 黃金剛 趙 盼 賈志新

(①北京科技大學高等工程師學院,北京 100083;②北京科技大學機械工程學院,北京 100083;③北京深邁瑞醫療電子技術研究院有限公司,北京 100085)

聚晶金剛石屬于超硬材料,具有超高硬度、耐磨性以及熱穩定性好等特性。而聚晶金剛石(PCD)復合片是在硬質合金基底上,以鈷、鎳等金屬粉末作為粘結劑,通過超高壓高溫燒結一層0.3~0.7 mm厚的金剛石微粉制成。它既具有硬質合金的韌性和強度,又具有金剛石的硬度、耐磨性和熱穩定性。同時,由于PCD 單晶微觀排列的無序性、無解理面,宏觀上的無方向性,制作而成的刀具的韌性和抗斷裂能力比單晶制作的刀具大幅度提高,刀具發生磨損后,聚晶會不斷露出新的晶體,使刀具呈現優良的切削性能,特別適合有色金屬、復合材料高速精密切削[1]。

PCD 刀具制作時,PCD 層表面粗糙度的大小直接關系到刀具后期使用時切削性能及切削質量的好壞,但是PCD 層表面小區域的拋光加工一直是個亟待解決的難題。目前,PCD 表面拋光的常用方法有:金剛石砂輪磨削加工[2]、電火花加工[3]及激光加工[4]等。當需要達到較高拋光精度時,金剛石砂輪磨削的方法成本太高,而電火花加工由于PCD復合片導電性差而造成加工效率極低,傳統激光拋光存在較大的熱效應以及精度的不可控性,而飛秒激光加工具有熱影響區小、無融化區、無沖擊波和無裂紋等優點,廣泛應用于精密加工[5]。

美國堪薩斯州立大學Lei S 教授[6]使用鈦寶石飛秒激光在硬質合金車刀具前刀面的刀-屑區加工了微孔陣列。日本大阪大學的Enomoto T和 Sugihara T[7]利用飛秒激光技術在銑刀刀片前刀面靠近切削刃處加工出一定密度的溝槽型微織構。西安工業大學的朱鵬飛等人[8]采用飛秒激光(λ=515 nm,f=4 kHz)和對單晶硅進行微結構拋光實驗。利用數碼顯微鏡和表面輪廓儀對被拋光面的形貌和粗糙度進行檢測,采用單因素方法分析了激光能量密度、光斑重疊率和掃面方式對拋光質量的影響規律,采用正交試驗方法直觀地分析各因素在拋光效果中所占的比重。

飛秒激光非常適合超硬材料的加工和微小范圍的精細加工。但是關于飛秒激光加工技術的研究大部分停留在對特定材料進行拋光以及去除機理的探索,而對于聚晶金剛石材料的飛秒激光拋光目前尚未見報道。因此,開展飛秒激光拋光聚晶金剛石的工藝研究,對飛秒激光拋光聚晶金剛石材料提供合理的工藝參數和技術支持具有重要指導意義。

1 試驗條件及方法

本試驗在自行設計的飛秒激光加工系統上進行,使用的激光器為美國光譜物理Spectra Physics 公司生產的Spitfire 飛秒激光器,脈沖寬度τ=130 fs,重復頻率1 kHz,光束直徑7 μm。試驗時PCD 復合片平放在工作臺表面的透明玻璃片上,利用VB 編寫的加工控制軟件控制試件與聚焦光斑的相對運動。通過光閘開光控制燒蝕時間以調節作用在試件上的激光脈沖數。通過旋轉格蘭激光棱鏡改變分束比來連續調節入射激光功率,利用顯微物鏡聚焦,并使用激光功率計測量激光輸出功率。實驗材料為國產的PCD 復合片,PCD 層表面粗糙度為500 nm。DM10C型PCD 復合片,規格為Φ42-H1.6-T0.5(直徑42 mm,總厚1.6 mm,PCD 厚度0.5 mm,顆粒度10 μm)。試驗結束后用Dektak150 型表面輪廓儀測定已拋光區域的線粗糙度,并根據實驗參數計算出平均拋光效率。進行拋光實驗時,著重研究激光功率、掃描速度、掃描間距對PCD 復合片拋光后的表面粗糙度、拋光效率的影響,做三因素四水平正交實驗,構造L16(45)型正交表進行試驗,工藝參數如表1 所示,正交試驗設計如表2 所示。

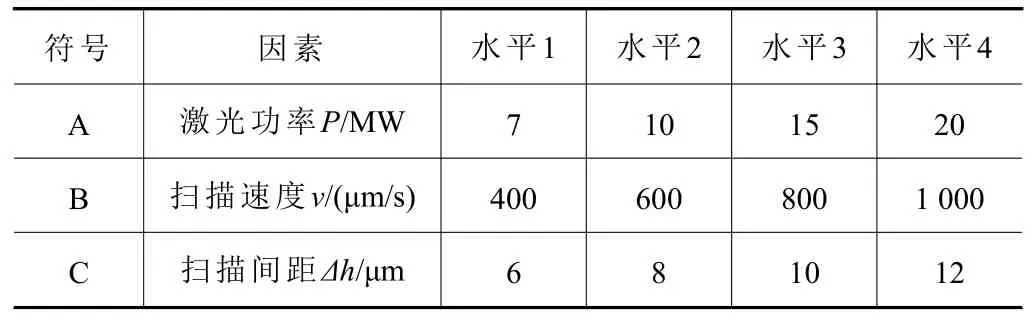

表1 正交試驗工藝參數

表2 正交試驗設計

2 實驗結果

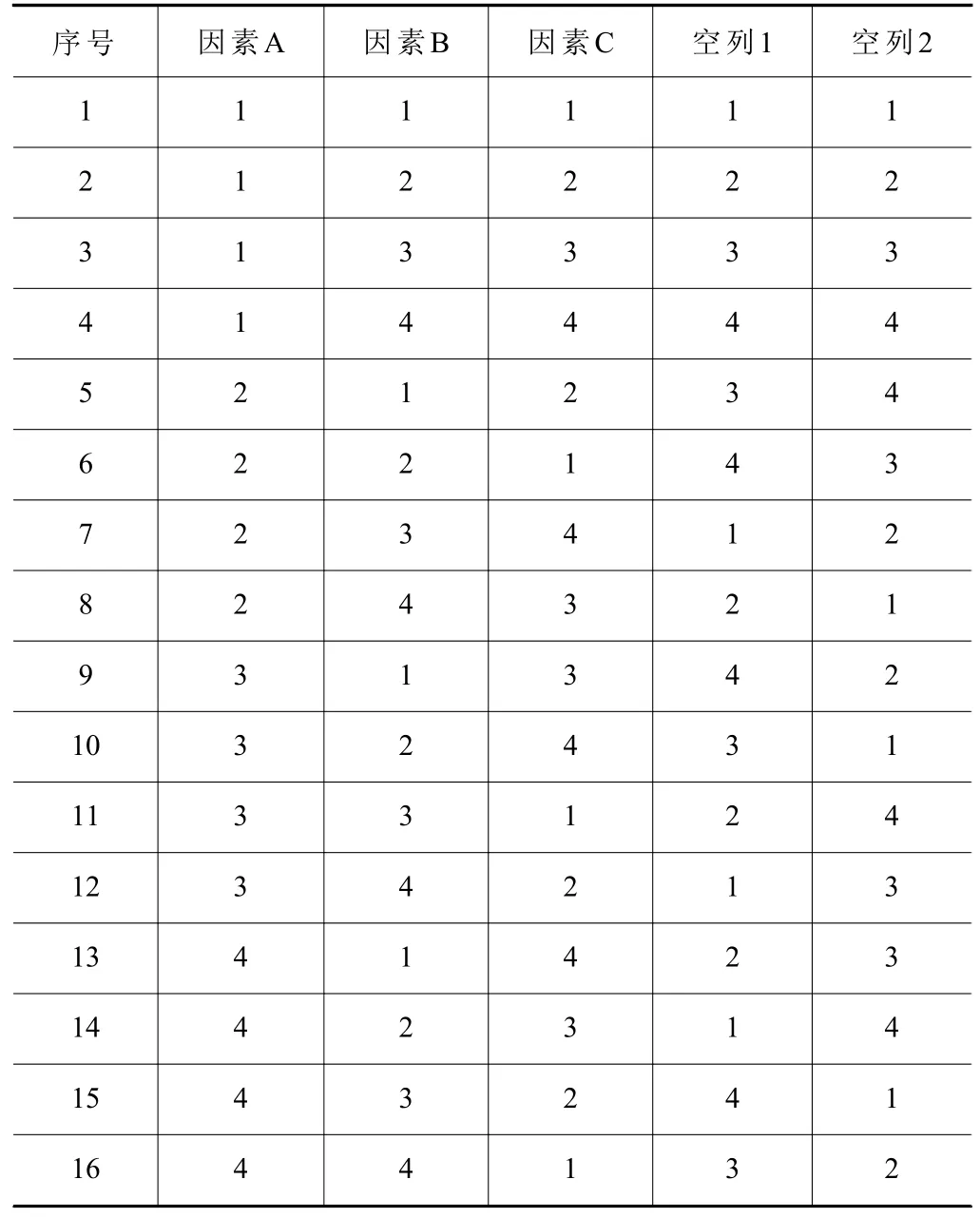

根據L16(45)型正交表進行16 組飛秒激光拋光試驗,表中空列一般作為誤差項,不同試驗參數下測量拋光后表面粗糙度和燒蝕深度,然后根據實驗參數計算拋光效率。以粗糙度和拋光效率為兩大試驗指標來記錄試驗結果。

試驗結果如表3 所示。由表3 正交試驗結果可以看到,拋光后表面粗糙度最小值為33.95 nm,最大值為101.70 nm;拋光效率最大值為5 883 μm2/s,最小值為2 326 μm2/s。可見不同參數下飛秒激光拋光PCD的拋光質量與拋光效率差別較大,這對刀具材料表面質量及尺寸精度的控制有重要影響。拋光效率過低,材料的加工效率降低;粗糙度過大會給后續加工帶來難度。因此,需要從不同角度分析參數對拋光質量和拋光效率的影響來優化加工工藝。

表3 PCD 激光拋光正交試驗結果

3 分析與討論

3.1 直觀分析

直觀分析法是指通過計算極差R的大小來判斷各因素對試驗指標影響程度的大小,以簡單直接的方式選出因素的最優組合。

式中:R為極差,極差描述了不同因素下試驗指標分散程度的大小。若極差R值越大,則表示該因素水平在試驗范圍內的變化會造成試驗指標在數值上更大的波動,因此,R值最大的因素對試驗指標影響最大;Ki表示同一因素下水平為i時所得試驗目標數值累加的統計量;ki表示同一因素的水平為i時所得結果的算術平均值,即ki=Ki/4。下面,需要分別對粗糙度和拋光效率這兩個試驗指標進行直觀分析。

表4 為不同參數對拋光后表面粗糙度影響的直觀分析表。

表4 粗糙度直觀分析表

根據試驗結果,作不同因素水平與粗糙度的趨勢圖,如圖1 所示。

圖1 因素水平與粗糙度的趨勢圖

由圖1 可以看到,對于粗糙度影響因素的主次為掃描速度、掃描間距、激光功率,最優方案為B4C4A1。

以同樣方法對拋光效率作直觀分析,并依據試驗結果,作不同因素水平與拋光效率的趨勢圖,分別如表5和圖2 所示。

圖2 因素水平與拋光效率的趨勢圖

表5 拋光效率直觀分析表

由趨勢圖看到,對拋光效率的影響因素主次為掃描速度、掃描間距、激光功率,最優方案為B4C1A4。

由于本試驗的兩個試驗指標中,粗糙度占主要地位,而拋光效率占次要地位,所以利用綜合平衡法獲取最優方案為B4C4A1,按最優方案進行激光拋光PCD 復合片試驗,工藝參數為激光功率7 MW、切割速度1 000 μm/s、掃描間距12 μm。測得該工藝參數下粗糙度為33.99 nm,拋光效率為5 816 μm2/s。粗糙度接近于正交試驗最小值,且切割效率得到了提高。

然而筆者發現,直觀分析方法雖然簡單明了,工作量也較少,但其不能區分因素各水平所對應試驗結果間的差異,同時也不能提供一個標準用來考察各因素對試驗指標的影響是否顯著,因此需要對試驗結果進行方差分析。

3.2 方差分析

方差分析[9]是把改變因素水平所引起的試驗指標間的差異與誤差變化引起的試驗指標間的差異區分開來的一種數學方法,即首先把試驗數據結果總的偏差平方和(ST)分解為各因素的偏差平方和(SA、SB、SC)與誤差的偏差平方和(Se),然后計算出自由度與均方,最后利用F 檢驗進行顯著性判斷,從而通過方差分析的方法來完成定量分析判斷。

試驗中將空列當成誤差列,采用式(2)~(6)計算出總偏差平方和ST、總自由度fT,以及因素A的偏差平方和SA、自由度fA和均方VA:

式中:n為正交試驗組數;m為水平數;r為水平重復數;kp1為第1 列p水平試驗結果;T為試驗結果之和;nA為A 因素水平數。

利用上述方式計算出因素B、因素C 以及空列的偏差平方和、自由度及均方,分別對粗糙度、拋光效率的試驗結果進行方差分析,然后把偏差平方和最小的因素作為新的誤差項從而構成新的誤差Se′,最后進行顯著性判斷(α=0.05),并用*表示。

結果如表6、表7 所示。表中α為顯著性水平,Fα的數值可通過查F 分布表獲取。從表6 中可以看到,掃描速度對粗糙度有顯著影響,這與趨勢圖圖1的情況基本吻合。掃描速度對粗糙度影響顯著可以理解為由于掃描速度既決定著激光能量作用時間的長短,又決定著掃描方向上的斑重疊率。從表7 中看到,掃描速度對拋光效率有顯著影響,可以解釋為掃描速度決定著拋光過程的時間長度。掃描間距對拋光功率也具有較為顯著的影響,可以解釋為間距的大小會影響激光移動的路程長短,進而影響拋光所需要的時間。

表6 粗糙度方差分析表

表7 拋光效率率方差分析表

3.3 機理分析與討論

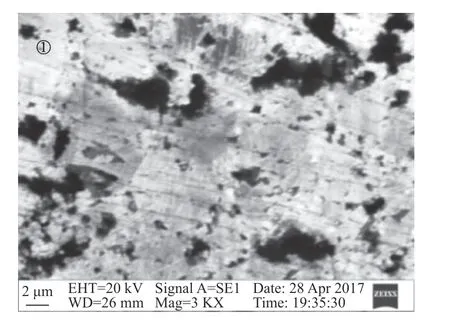

試驗在研究飛秒激光拋光PCD 復合片工藝的同時,利用掃描電子顯微鏡檢測PCD 復合片樣件拋光后的表面形貌(如圖3~6)和元素能譜(如圖7),從而進行了關于飛秒激光拋光PCD 復合片機理的相關探索。

圖3 PCD 復合片表面形貌全覽

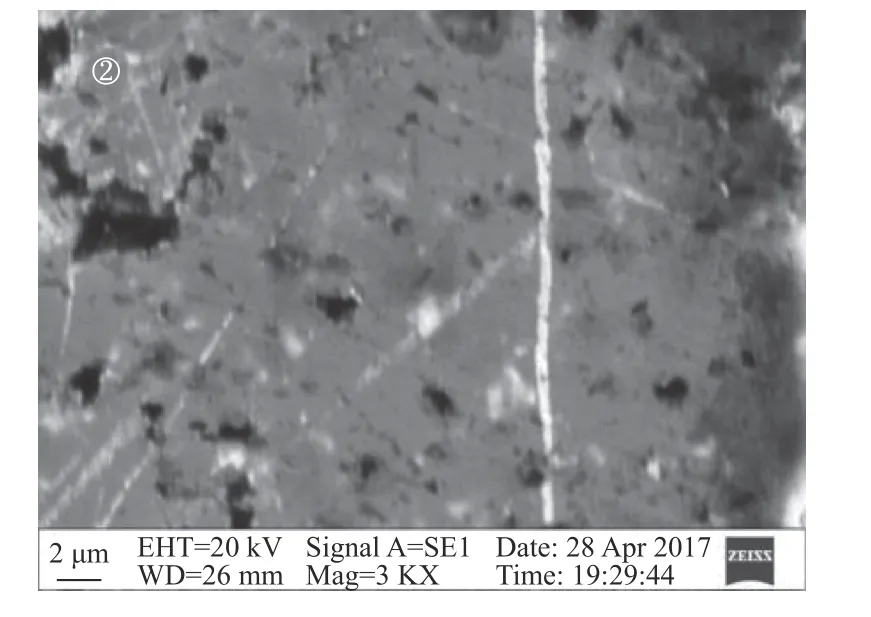

由圖4 可以看出,PCD 復合片初始表面比較粗糙,且表面微結構具有比較尖銳的棱角;PCD 復合片已拋光區域的邊緣(圖5)貌似形成了一層新物質包裹在材料表面;PCD 復合片已進行過飛秒激光拋光的表面(圖6)平整度提高,同時材料初始表面微結構的尖銳棱角被加工為圓弧狀,增加了表面的整體光滑性;如上所示拋光后的區域與燒蝕斑電子顯微鏡圖對比可以發現,拋光后的表面與燒蝕斑過渡區結構較為相似,所以此條件下的飛秒激光拋光主要是以弱燒蝕為主,熱效應不明顯,符合“冷”加工機制。

圖4 PCD 復合片初始表面

圖5 PCD 復合片已拋光區域邊緣

圖6 PCD 復合片已拋光區域

由圖7 可以看出,PCD 復合片初始表面只有碳元素;PCD 復合片已進行過飛秒激光拋光的表面含有少量鈷元素和氧元素;PCD 復合片已拋光區域的邊緣表面含有極少量的氧元素。由于在拋光區域的中心和邊緣都出現了氧元素,所以在飛秒激光拋光PCD的過程中不單是純粹的融化和蒸發的熱作用,還包括PCD 與空氣中的氧氣發生化學反應。

圖7 拋光后PCD 表面元素能譜圖

通過以上分析可以得出,飛秒激光拋光PCD是表層材料蒸發和光化學作用等綜合起來形成的結果。

4 結語

(1)通過飛秒激光拋光PCD 復合片正交實驗,對數據進行直觀分析和方差分析,獲得了較優的激光拋光參數,驗證了各因素對目標參數的顯著性影響,兩種分析方法結果基本保持一致,優化了PCD復合片的激光拋光工藝。

(2)使用飛秒激光拋光PCD 可以獲得相對傳統加工工藝更好的表面粗糙度和拋光效率。掃描速度對粗糙度和拋光效率都有顯著影響,對粗糙度的影響可以理解為由于掃描速度既決定著激光能量作用時間的長短,又決定著掃描方向上的光斑重疊率;對拋光效率的影響可以理解為掃描速度決定激光移動的快慢,并且掃描間距也會影響拋光需要的總時間,實驗中選用7 MW 激光功率、1 000 μm/s 掃描速度、12 μm 掃描間距的工藝參數獲得了粗糙度為33.95 nm的優良PCD 復合片。

(3)經過拋光后的PCD 復合片表面粗糙度顯著提高,經過拋光后已拋光區域邊緣含有少量氧元素,表明拋光過程中PCD 與空氣中的氧氣發生了化學反應;拋光后表面微結構的變形過程和機理有待進一步研究。