基于i5 系統的TD500A 鉆攻中心精度試驗分析

陳 帥

(通用技術集團大連機床有限責任公司,遼寧 大連 116600)

TD500A 立式鉆攻中心[1]是為適應市場需求而開發研制的新一代鉆攻中心產品,該機床適用于小型零件批量加工,通過優化設計床身結構、立柱結構和工作臺結構等,盡量減輕移動部件重量,進而達到更優效果。i5 系統[2]被譽為“工業界的Android系統”因其操作編程簡單方便,可進行直線插補和圓弧插補等直接補償操作,因而得到廣泛應用。

TD500A 機床帶有全封閉式防護罩、自動潤滑系統和冷卻系統,具有自動化程度高、可靠性強、操作簡單便捷、宜人、整體造型美觀大方以及機電一體化程度高等優點。機床還可以選配數控回轉工作臺,增加第四回轉軸,回轉臺在系統控制下能完成各種分度回轉工作,且回轉工作臺上可安裝板、盤等其他形狀復雜的被加工零件,也可以利用與之配套的尾座、安裝棒和軸類等被加工零件,實現等分或不等分的孔、槽或者連續特殊曲面的加工,并能保證很高的加工精度。為了驗證i5 系統應用于該機床在精度方面的可靠性,選用雷尼紹激光干涉儀[3]對其定位精度及重復定位精度[4-7]等重要指標進行測試。

1 試驗地點及試驗條件

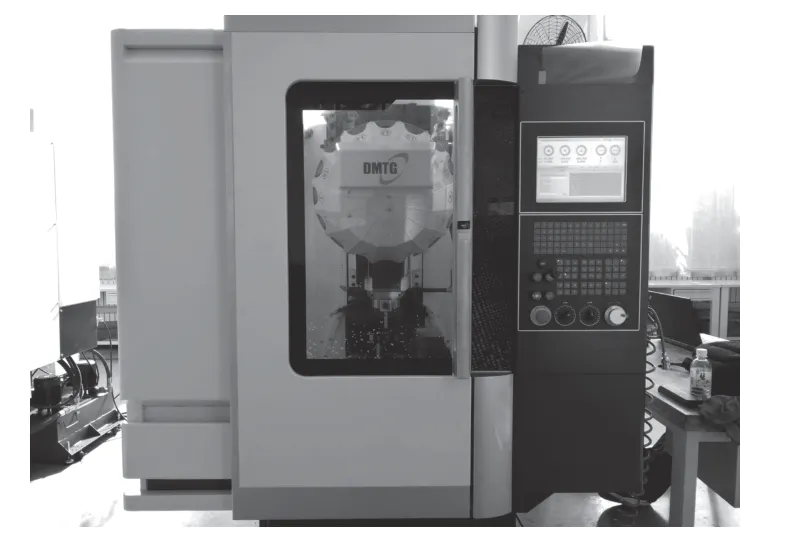

試驗地點選擇在大連機床數控技術應用所試驗室進行,試驗機床用調平墊鐵調好水平,未用地腳螺釘固定,測試儀器選用經國家指定計量部門檢定的雷尼紹激光干涉儀,機床潤滑裝置按機床使用說明書要求注入指定牌號潤滑油和液壓油。整機效果如圖1 所示。

圖1 TD500A 立式鉆攻中心

2 線性軸定位精度和重復定位精度測量

2.1 試驗步驟

(1)了解機床各軸行程,選擇機床任一軸進行鏡頭架設,調整干涉鏡、反射鏡于合理位置。

(2)架設雷尼紹激光鏡頭,通過手輪方式移動各個行程軸進行對光校驗,使激光設備達到最佳(5 個指示燈全亮)工作狀態。

(3)將激光設備與電腦進行連接,對電腦進行參數設置,且與機床系統程序匹配。

(4)調整機床參數,清零螺距補償參數,生成機床運行程序,且試運行,確認無誤后準備試驗(此過程應對試驗軸進行預熱)。

(5)通過無補償測量結果生成補償數據,通過U 盤將數據拷入機床系統中,確認螺距補償生效后進行5 次測量,對測量結果進行數據分析。

(6)其余軸重復相同操作,將測量數據進行統計分析。

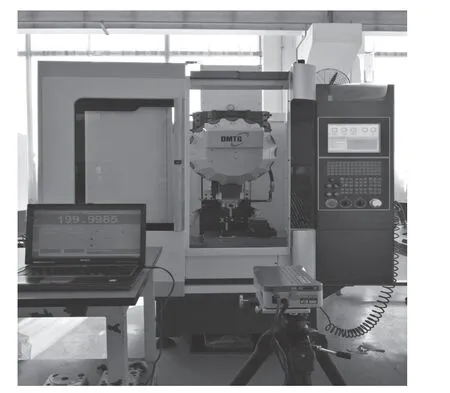

雷尼紹激光干涉儀工作圖如圖2 所示。

圖2 雷尼紹激光干涉儀工作圖

2.2 i5 系統補償特點

(1)i5 系統可通過設置參數自動生成運行程序。

(2)補償數據通過U 盤直接傳入機床系統。

(3)i5 系統是雙向補償無需進行額外設定。這在一定程度上節約了時間,且操作智能簡便化。

3 試驗結果分析

根據《GB/T 18400.4—2010 加工中心檢驗條件第4 部分 線性和回轉軸線的定位精度和重復定位精度檢驗》以及《GB/T 17471.2—2000 機床檢驗通則 第2 部分:數控軸線定位精度和重復定位精度的確定》線性軸定位精度和重復定位精度檢測標準如表1 所示。

表1 線性軸線行程至2 000 mm的定位精度的公差

3.1 X 軸精度分析

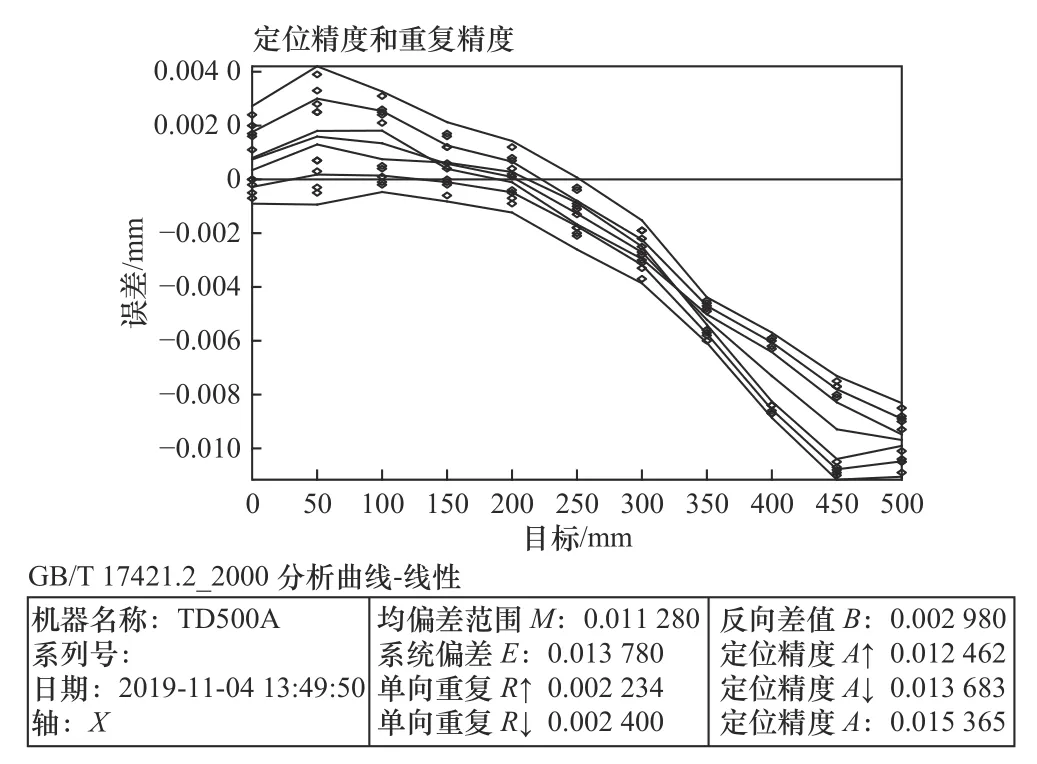

通過試驗結果對數據進行分析得出X軸原始狀態下(無補償)定位精度及重復精度如圖3 所示。

圖3 X 軸無補償定位精度和重復精度分析曲線

圖3 中可見:定位精度A為0.015 365 mm,單向定位精度A↑為0.012 462 mm、A↓為0.013 683 mm,單向重復R↑為0.002 234 mm、R↓為0.002 400 mm,系統偏差E為0.013 780 mm,均偏差范圍M為0.011 280 mm,反向差值B為0.002 980 mm,通過對照軸線行程至2 000 mm的定位精度的公差表可知:X軸所有精度都在要求范圍內,但也接近于公差上線,為了達到更加效果,現對其進行數據補償并做出補償后定位精度與重復精度補償曲線如圖4 所示。

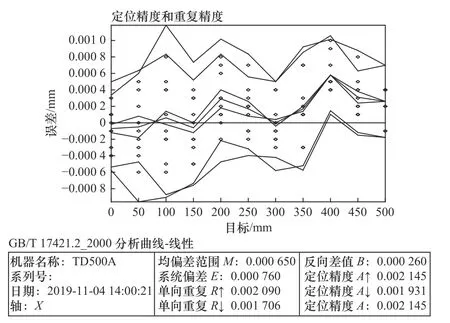

圖4 X 軸補償后定位精度和重復精度分析曲線

經過對X軸進行補償通過曲線分析可知:定位精度A為0.002 145 mm,單向定位精度A↑為0.002 145 mm、A↓為0.001 931 mm,單向重復R↑為0.002 090 mm、R↓為0.001 706 mm,系統偏差E為0.000 760 mm,均偏差范圍M為0.000 660 mm,反向差值B為0.000 260 mm。其中定位精度A變為原來的0.14倍,精度提高了86%;單向定位精度A↑和A↓分別變為原來的0.17 倍和0.14 倍,精度分別提高了83%和86%;單向重復R↑和R↓分別變為原來的0.93 倍和0.71 倍,精度分別提高了4.5%和29%;系統偏差E變為原來的0.055 倍,精度提高了94%;均偏差范圍M變為原來的0.058 倍,精度提高了94%;反向差值B變為原來的0.087 倍,精度提高了91%。說明i5 系統應用于TD500A 鉆攻中心X軸效果明顯。

3.2 Y 軸精度分析

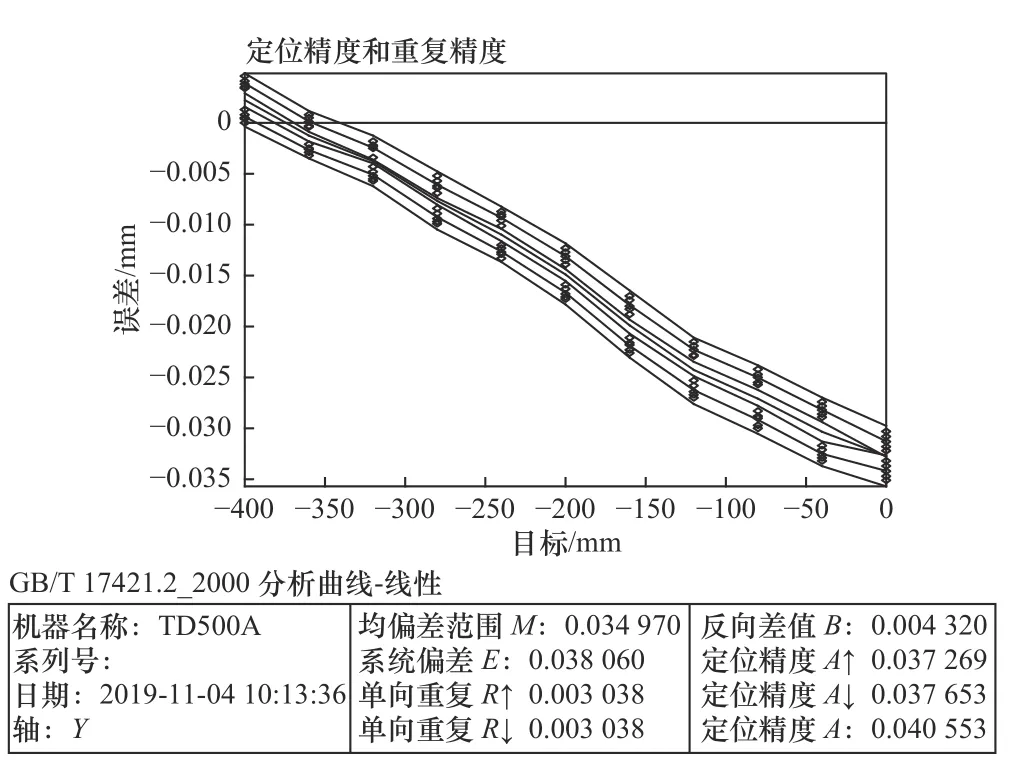

現對Y軸做無補償測量并生成定位精度和重復精度分析曲線,如圖5 所示。

圖5 中可見:Y軸定位精度A為0.040 663 mm,單向定位精度A↑、A↓分別為0.037 269 mm和0.037 663 mm,單向重復R↑、R↓均為0.003 038 mm,系統偏差E為0.038 060 mm,均偏差范圍M為0.054 970 mm,反向差值B為0.004 320 mm。為了達到更加效果,現對其進行螺距補償并做出補償后定位精度與重復精度補償曲線,如圖6 所示。

圖5 Y 軸無補償定位精度和重復精度分析曲線

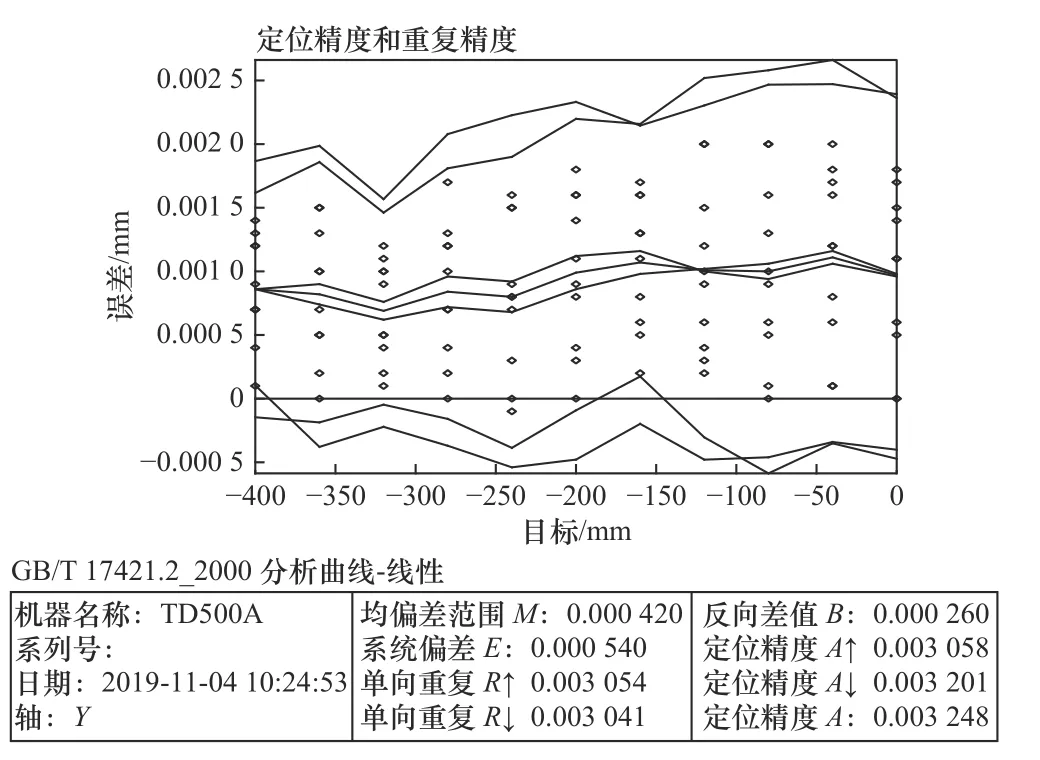

圖6 中可見:定位精度A為0.003 248 mm,單向定位精度A↑為0.003 068 mm,A↓為0.003 201 mm,單向重復R↑為0.003 064 mm,R↓為0.003 041 mm,系統偏差E為0.000 540 mm,均偏差范圍M為0.000 420 mm,反向差值B為0.000 260 mm。其中定位精度A變為原來的0.08 倍,精度提高了92%;單向定位精度A↑和A↓均別變為原來的0.08 倍,精度均提高了91%;單向重復R↑和R↓與補償前無明顯變化,但均低于要求值;系統偏差E變為原來的0.014 倍,精度提高了98%,均偏差范圍M變為原來的0.007倍,精度提高了99%,反向差值B變為原來的0.06倍,精度提高了94%。通過補償后的精度數值看出補償后效果明顯,使其精度達到更高標準要求。

圖6 Y 軸補償定位精度和重復精度分析曲線

3.3 Z 軸精度分析

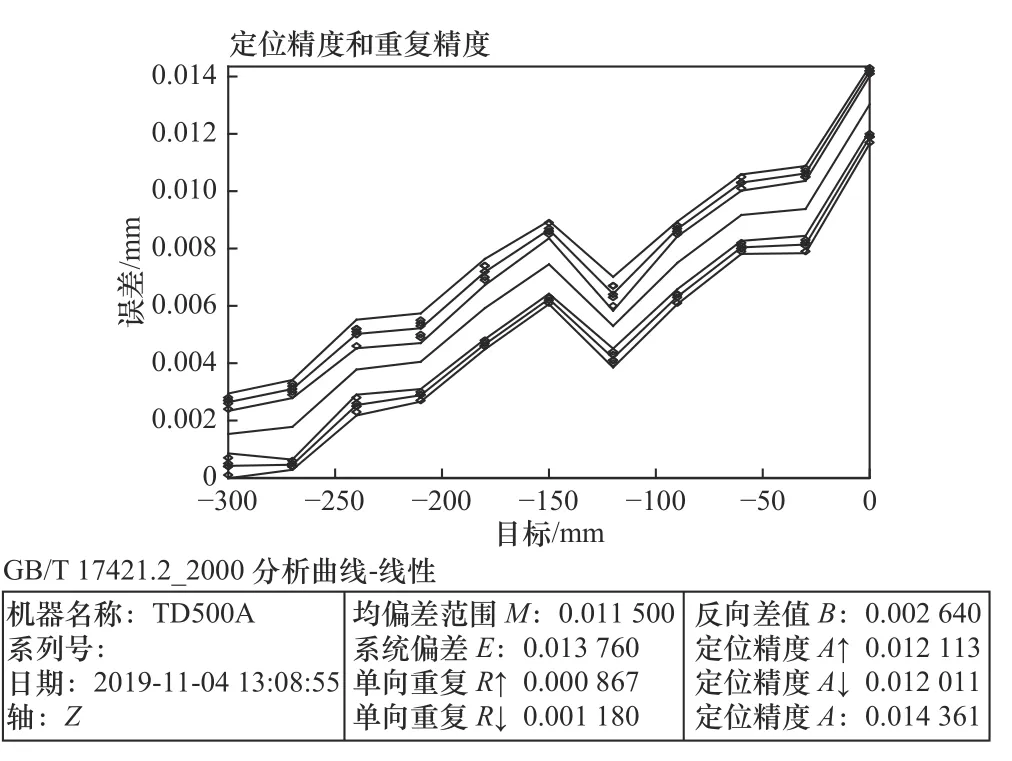

通過試驗結果對數據分析得出Z軸原始狀態下定位精度及重復精度如圖6 所示。

圖7 可見:定位精度A為0.014 361 mm,單向定位精度A↑為0.012 113 mm、A↓為0.012 011 mm,單向重復R↑為0.000 867 mm、R↓為0.001 180 mm,系統偏差E為0.013 760 mm,均偏差范圍M為0.011 500 mm,反向差值B為0.002 640 mm,通過對照軸線行程至2 000 mm的定位精度的公差表可知:Z軸所有精度都在要求范圍內,為了達到更加效果,現對其進行數據補償并做出補償后定位精度與重復精度補償曲線如圖8 所示。

圖7 Z 軸無補償定位精度和重復精度分析曲線

圖8 Z 軸補償定位精度和重復精度分析曲線

圖8 可見,經過對Z軸進行補償通過數據分析可知:定位精度A為0.001 746 mm,單向定位精度A↑為0.001 746 mm、A↓為0.001 633 mm,單向重復R↑為0.001 035 mm,R↓為0.000 716 mm,系統偏差E為0.001 240 mm,均偏差范圍M為0.001 140 mm,反向差值B為0.000 260 mm。其中定位精度A變為原來的0.12 倍,精度提高了87%;單向定位精度A↑和A↓分別變為原來的0.14 倍和0.13 倍,精度分別提高了85%和86%;單向重復R↑和R↓分別變為原來的1.19 倍和0.61 倍,R↓精度提高了39%;系統偏差E變為原來的0.09 倍,精度提高了91%,均偏差范圍M變為原來的0.09 倍,精度提高了90%,反向差值B變為原來的0.1 倍,精度提高了89%。通過補償后的精度數值看出補償后優化效果明顯,使其精度達到更高標準要求。

4 結語

應用于筆者公司自主生產TD500A 立式鉆攻中心機床中的i5 系統經過補償在線性軸定位精度等方面上有很大提升。

(1)定位精度A:X軸精度提高86%,Y軸精度提高92%,Z軸精度提高87%,平均提高88.33%。

(2)重復定位精度B:X、Y、Z三軸無明顯變化,但均遠低于國家標準。

(3)反向差值B:X軸精度提高91%,Y軸精度提高94%,Z軸精度提高89%,平均提高91.33%。

(4)均偏差范圍M:X軸精度提高94%,Y軸精度提高99%,Z軸精度提高90%,平均提高94.33%。