功率超聲加工的無線傳能裝置設計*

譚耀文 曹詩宇 黃文健 劉晨陽 吳超群

(①武漢理工大學機電工程學院,湖北 武漢 430070;②廣東美的廚房電器制造有限公司,廣東 佛山 528000)

近年來,隨著復合材料在各領域的運用越來越廣泛,相關的加工技術也得到飛速的發展,旋轉功率超聲加工技術將超聲與傳統旋轉加工相結合[1],在旋轉加工的同時具有高頻的軸向振動不斷沖擊工件表面,使得切削力變小,獲得更高的加工精度和表面質量。功率超聲能量的傳輸直接影響換能器工作狀態,進而影響超聲加工效果。傳統旋轉超聲加工裝置通過電刷式滑環連接,存在發熱、磨損嚴重和旋轉速度不宜過高等問題[2]。

無線式電能傳輸作為一種新的電能傳輸方式,廣泛運用于小功率設備及家電、交通運輸、生物醫學器件和新型無線傳感器網絡等領域[3]。王碩[4]提出了一種非接觸式旋轉磁耦合無線電能傳輸裝置實現了400 W的電能傳輸。Jiang X[5]將無線式電能傳輸作為旋轉刀柄超聲能量供給方式有效解決了傳統超聲加工裝置的缺點。Chen C[6]研究了松耦合感應電能傳輸系統,指出通過電路補償方法提高傳輸效率。孫培星[7]研究了不同因素對無線傳能傳輸效率的影響。

本文對無線式電能傳輸裝置的核心部件非接觸式變壓器進行了結構設計,并對其等效模擬電路進行了設計,設計出了能運用于超聲刀柄的無線傳能裝置。并運用仿真和實驗分析了氣隙對該裝置傳能效率的影響。最后通過測量振幅的方式測量了補償電路的有效性。

1 無線電能傳輸單元設計

1.1 無線電能傳輸單元組成

在高速旋轉加工系統中,無線電能傳輸裝置結構如圖1 所示,可分離式旋轉變壓器原副邊不直接接觸,副邊與超聲刀柄一起轉動,原邊保持固定。

圖1 無線電能傳輸裝置結構

該無線傳能供電系統的運行過程為:超聲電源發出功率超聲交流電信號,通過變壓器實現電信號轉磁信號再轉電信號,能量最終傳入換能器。由于旋轉變壓器是松耦合,因此需要對原副線圈電路進行補償,保證超聲刀柄工作在諧振狀態下,進而提升該裝置的能量傳輸效率。

1.2 電路補償網絡的設計

該無線式能量傳輸裝置是通過松耦合變壓器實現能量傳遞,松耦合變壓器漏磁較大,因此用互感模型來等效無線能量傳輸裝置。如圖2 所示為旋轉變壓器互感模型等效電路[8]。

圖2 松耦合變壓器互感模型等效電路

基于基爾霍夫電壓定律,根據圖2 可得:

式中:ω為電壓角頻率; -jωMI˙s為副邊電流在原邊的反射電壓;jωMIp為原邊電流在副邊的感應電壓。

變壓器的耦合系數K可以反應線圈互感與自感的相互作用關系,其表達式為:

傳統的緊耦合變壓器的耦合系數能達到0.95,而無線傳能的旋轉變壓器是松耦合變壓器,空氣磁路漏磁較大,耦合系數相對較低[9]。

在超聲加工系統中,換能器等效電路如圖3a所示,當換能器工作在諧振狀態下時,等效電路可簡化到如圖3b 所示。

圖3 壓電換能器等效電路圖

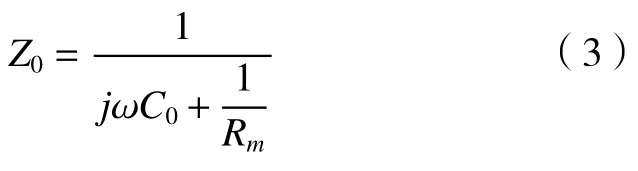

由圖3b 可知,該換能器的阻抗為:

將互感等效模型和換能器等效電路相結合得到如圖4 所示的超聲振動系統的電路模型。

圖4 無線傳能超聲振動系統等效電路圖

根據圖4 所示電路,并由式(1)可得:

式中:ZP和ZS分別為原副邊回路的阻抗。

將式(4)化簡得:

由式(5)得,當ZP、ZS變為純電阻時,該電路達到諧振狀態,若負載為純電阻,負載的電壓與電流相位相同,無功功率為零。

換能器通常不是純電阻的負載,因此需要根據松耦合變壓器副端的感抗大小選擇何種匹配方式。

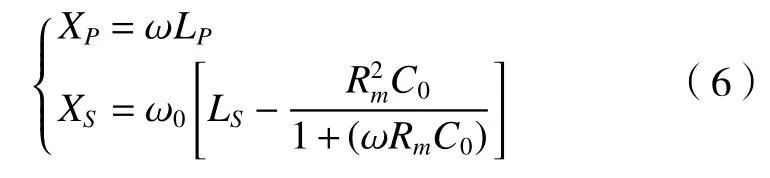

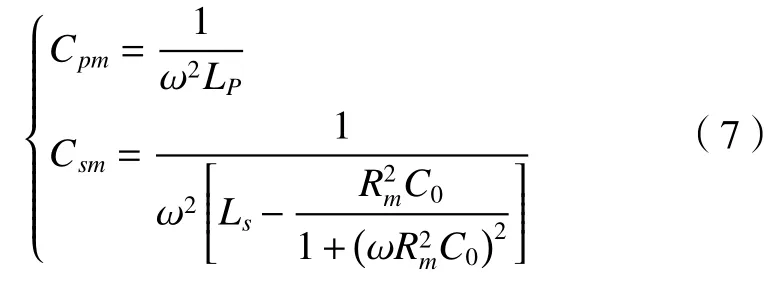

對于原邊電路,采用串聯電容補償可以降低電源電壓應力,采用并聯電容補償可以提高傳輸功率容量[10]。由圖4 所示的等效電路可以得到原、副邊回路電抗:

通過補償使得原副邊回路的阻抗都為0,因此采用了原副邊串聯電容補償。電容補償值按式(7)所示。

1.3 分離式變壓器結構設計

該變壓器為松耦合,其結構需要滿足安裝調試方便和達到足夠電磁耦合強度達到要求。

因為松耦合會使變壓器的漏磁變得比較大,因此需要選擇磁導率比較大的磁芯。考慮到該超聲換能器的頻率范圍為15~60 kHz,磁芯材料在該范圍內的電導率要小。綜合考慮磁導率和成本因素最終選擇Mn-Zn 鐵氧體作為磁芯材料。

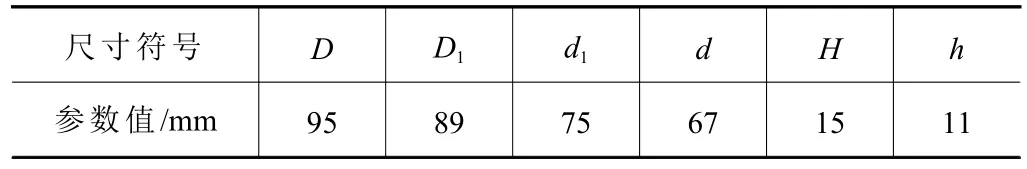

無線傳能裝置的副端固定在刀柄端,原端固定在主軸外殼上,尺寸需要滿足刀架外形尺寸要求,按圖5所示設計磁芯的基本結構,其基本尺寸按表1 所示。

圖5 罐型磁芯結構示意圖

表1 磁芯尺寸值

已知換能器的實際諧振頻率約為20 kHz,等效負載阻抗約為80 Ω,額定工作電壓為100 V,因此副邊工作電流為1.25 A,工作額定功率為125 W。為了抵消漏磁帶來的影響,提高副邊匝數,按照匝數比n=1∶1.1 設置線圈。

松耦合變壓器副邊線圈磁通量密度計算公式為:

式中:Bm為磁通量密度;N2為變壓器副邊匝數;I2為變壓器副邊電流;μ0為磁芯材料真空磁導率;lg為變壓器磁芯間隙;ur為磁芯材料相對磁導率;la為平均磁路長度。

根據電磁感應定律計算磁芯有效面積Ae為:

式中:U2是線圈副邊電壓;Kf是電磁狀況系數;f是換能器諧振頻率。

通過式(7)和(8)得變壓器副邊線圈的匝數為:

其中:取lg=0.5 mm,la=73mm,Kf=4.44,ur=2300,μ0=4π×10-7H/m,Ae=8.92cm2。代入式(9)可得N2=39.6,因此取N2=40 匝,故根據匝數比計算得出原邊匝數為36 匝。

高頻交流電會產生集膚效應,按式(10)可以計算出其穿透深度為0.46 mm,因此采用0.5 mm的漆包線制作變壓器的線圈。

2 Maxwell 有限元仿真和實驗

計算機軟件的模擬仿真能夠有效降低設計錯誤帶來的影響,在生產前通過模擬仿真對理論計算進行進一步的仿真以減小生產周期和成本。通過Maxwell 能夠直觀地觀察所設計的變壓器磁場和電壓電流變化情況。

2.1 Maxwell 仿真過程

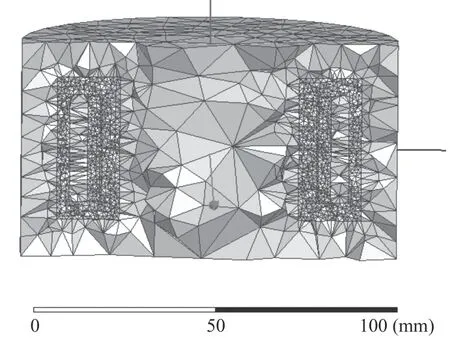

在仿真軟件中按照圖6 所示建立磁芯和線圈的模型。線圈設置為環形,材料為銅;磁芯設置為Mn-Zn鐵氧體。

圖6 松耦合變壓器仿真模型

按照圖7 所示設置線圈外部激勵電路。參數表2所示。

表2 繞組仿真工作參數值

圖7 變壓器外部電路

網格劃分方式為自適應,線圈和磁芯的剖分系數為2,空氣的剖分系數為4,圖8 為磁芯的網格劃分情況,線圈和磁芯處的網格密度較高。在 Solve Steup 命令下設計最大收斂步數為10,收斂誤差為1%。

圖8 變壓器網格剖分結果

2.2 松耦合變壓器參數測試實驗

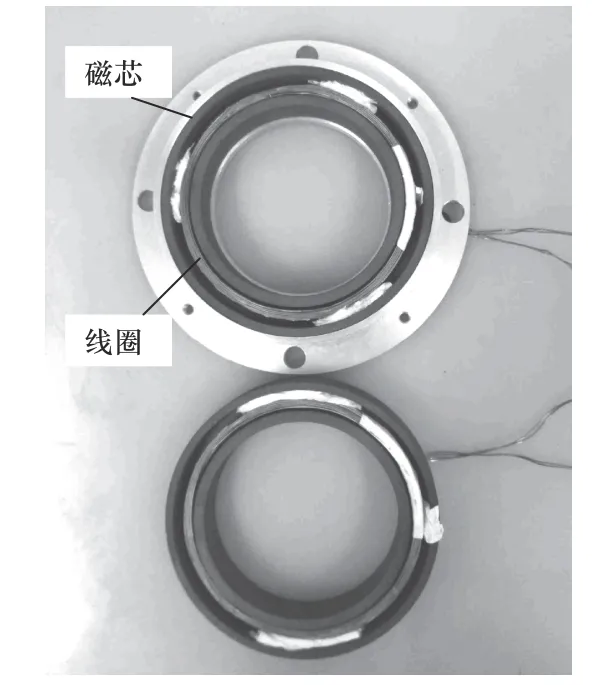

按照理論設計的線圈和磁芯制作出了如圖9 所示的變壓器的磁芯和線圈。

圖9 原邊、副邊磁芯和線圈

通過阻抗分析儀測量原副邊線圈的自感和漏感,再通過開路短路法測量互感M,按照式(2)求出耦合系數K。

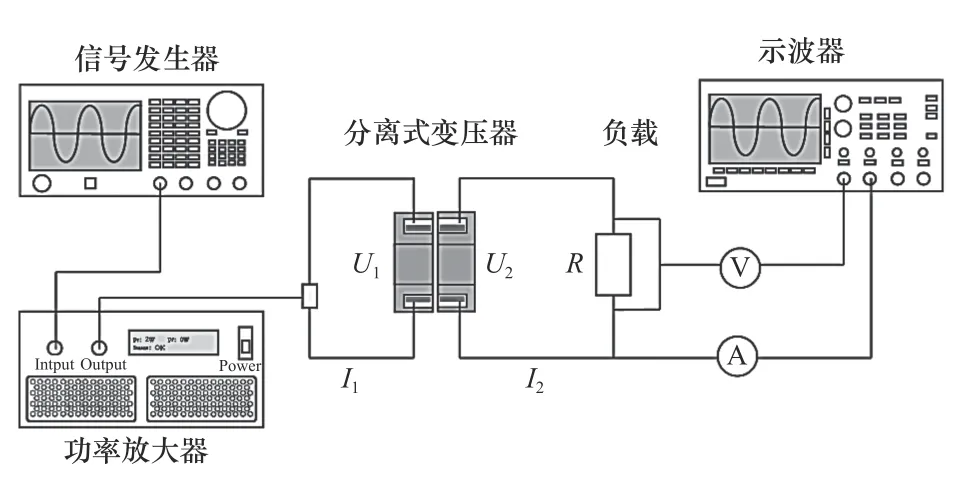

按照如圖10 所示進行無線傳能裝置效率測試。通過信號發生器發出20 kHz 正弦波,經過功率放大器后與變壓器原端相連,變壓器的副端接在定值電阻上,再通過示波器對電流和電壓進行測量,獲得輸入和輸出功率,進而計算出無線傳能變壓器的傳輸效率。

圖10 無線變壓器傳電性能測試方案

2.3 補償效果測試實驗

在變壓器副端連接由換能器和變幅桿組成的超聲刀柄,按如圖11 所示的測試方案圖測試超聲刀柄補償前后刀尖振幅情況。通過信號發生器可以發出超聲振子諧振頻率相同的超聲信號,再通過功率放大器和無線傳能裝置傳遞到超聲振子上,通過多普勒激光測振儀檢測刀具尖端的振幅來反應補償前后該無線傳能裝置的效果。實驗中需要改變變壓器間隙,當間隙改變時原副邊等效電感會發生改變,根據式(7)實時改變補償電容值,因此采用1~3 mm每0.5 mm 測量實驗一次。

圖11 松耦合變壓器補償性能測試

3 磁場仿真和實驗結果分析

3.1 仿真結果分析

通過對變壓器磁場情況進行瞬態仿真了解其內部磁場分別情況。可以從圖12 得出其內部磁通量最大處為22.9 mT,使用的磁芯材料的飽和磁通密度為500 mT,符合該設計要求。同時可以在圖中觀察到一部分磁感線穿過了磁芯邊界,說明了該松耦合變壓器存在漏磁現象。

圖12 磁通密度分布云圖

由圖13 得出,變壓器原副邊電流不相等,原邊電流密度大于副邊電流密度,但各自回路中電流密度一致。

圖13 繞組電流密度矢量分布圖

通過圖14 中內部電流變化情況可知,原邊電流賦值為1.62 A,副邊電流為1.24 A,電流方向相反,均為正弦波。

圖14 原副邊線圈電流仿真結果

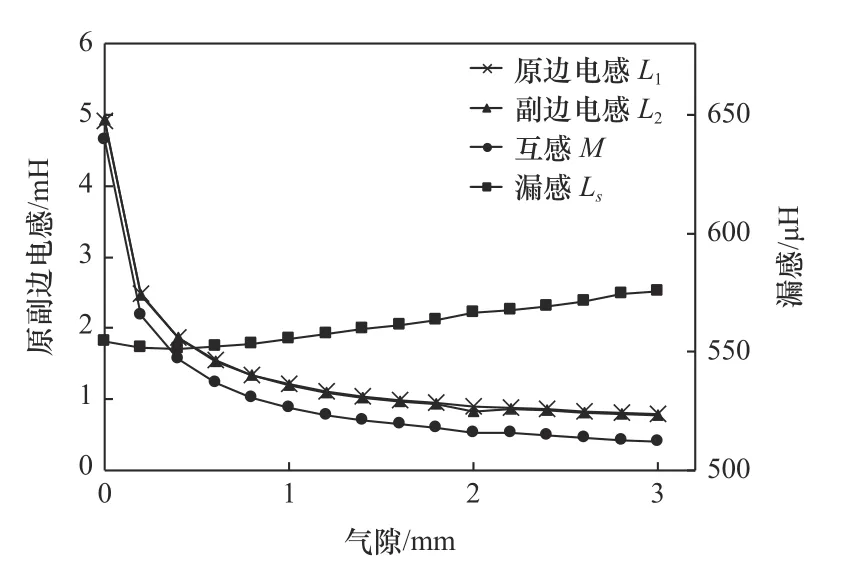

在Maxwell 電磁仿真軟件中,通過設置磁芯間隙等參數觀察無線傳能裝置的傳輸效率。在仿真過程中將間隙設置為0~3 mm 得到如圖15、16 所示原副邊自感、互感、耦合系數和傳遞效率隨氣隙的變化情況。

圖15 原副邊自感、互感隨氣隙變化仿真結果

由圖15 得出,原副邊電感值十分接近,變化趨勢幾乎一致,這是由于原副邊線圈材料、結構相同,線圈匝數也相近。隨著氣隙的逐漸增加,原副邊線圈電感值先迅速下降,當氣隙大于0.5 mm 后逐漸變緩,最終保持在0.4 mH 左右。

由圖16 可以得出,耦合系數隨著氣隙的增加從最初的0.97 緩慢線性下降到0.62,這是由于隨著氣隙增加,原副邊線圈的自感逐漸減小,漏感逐漸增加。無線傳能效率隨著氣隙的增加呈指數下降,在0~1 mm 時,從83%降低到28%,隨后下降變緩。由此可見氣隙大小對無線傳能效率影響很大,因此需保證氣隙間隙在0.5 mm 左右。

圖16 耦合系數、傳遞效率隨氣隙變化仿真結果

3.2 傳輸性能實驗結果分析

在實際安裝變壓器過程中,因為每次裝夾情況不同,原副線圈之間的間隙會很難保持在同一值。實驗通過調節原副線圈間隙,對松耦合變壓器參數和傳輸效率進行測量,最終將測量結果整理繪制出如圖17~19所示的關系圖。

圖17 氣隙對自感、漏感、互感的影響

由圖17 可知,在實驗中,原副線圈的電感值相近,且變化趨勢也基本相同,與仿真結果基本一致,實際值要大于仿真結果,原因是加工所使用的材料和結果結構與仿真存在一定的差異。原副線圈的互感值呈指數下降,在0~0.5 mm 間互感從4.8 mH下降至1.2 mH,隨后下降變緩最終3 mm 時變為0.5 mH。原副線圈的漏感緩慢增加,從最初的554 μH增長到575 μH。由圖18 可知,實驗過程中,變壓器的耦合系數和傳遞效率隨著間隙的增加緩慢降低,耦合系數從最初的0.97 降低至0.62。傳遞效率從最初的68%下降到46%,與仿真值相比傳遞效率更低,說明實際測試電路中電磁耗損很大,因此需要對裝置進行補償。

圖18 氣隙對耦合系數、傳遞效率的影響

由圖19 可以得出實驗中原副邊線圈電壓電流隨氣隙的變化情況。隨著氣隙的增加可以看到原邊電壓逐漸增加,副邊電壓和副邊電流逐漸減小,原邊電流基本不變。在0 mm 氣隙的情況下,原副線圈電壓比為1.4∶1 大于線圈匝數比,說明松耦合變壓器存在漏感。且隨著氣隙變大,原副邊電壓比逐漸增大,說明在使用松耦合變壓器時需要盡量減少氣隙大小。

圖19 原、副邊電壓電流隨氣隙變化情況

3.3 補償效果實驗結果分析

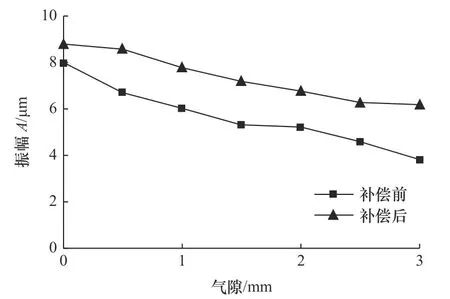

在不同間隙條件下分別進行補償,測量出補償前后超聲刀柄刀尖的振幅值如圖20 所示。

圖20 振幅氣隙折線圖

可以通過圖20 得出,隨著氣隙的增加,變壓器補償前后超聲刀柄的刀尖振幅都不斷減小,原因是變壓器的傳遞效率逐漸下降。串聯補償后的振幅明顯高于補償前,表明補償后電路中的有功功率明顯增加,從而有效改善了該換能器的傳輸效率,且使得該裝置能夠滿足超聲刀柄能量傳輸要求。

4 結語

根據數控機床超聲輔助加工系統的能量傳輸需求,設計了松耦合旋轉變壓器的磁芯和線圈結構材料參數,并推導了原副邊線圈的補償方式,通過Maxwell 軟件對所設計的結構和材料進行了驗證,并改變氣隙大小觀察對各性能參數的影響。最后通過實驗驗證了該裝置的設計合理,同時改變氣隙大小對比了仿真結果,驗證了仿真的可靠性。結果表明,該裝置能實現功率超聲的無線能量傳輸,氣隙需要盡量小以保證更高的傳輸效率,電路補償能有效增強該裝置的能量傳輸效率。