噴嘴參數對射流電沉積區域流場的影響*

韓紅江 李勇峰 楊宗舉 冷昊遠 張宸銘 劉孟宇

(河南科技學院機電學院,河南 新鄉 453000)

納米材料是由極細晶粒組成的特征維度尺寸在1~100 nm的固體材料。由于其具有表面活性高、比表面積大以及小尺寸效應的特點,使其具有優異的綜合性能[1]。納米復合涂層中的納米顆粒可以將其獨特的物理機械性能傳遞給涂層,使復合涂層具有特定的性能,比如耐磨顆粒Si3N4、Al2O3等,減摩顆粒PTFE和石墨等[2-4]。納米復合涂層在近些年得到了快速發展,已成為金屬基復合材料中的重要組成部分,并在表面防護工程技術中獲得了廣泛應用。

射流電沉積工藝是在粉末冶金和快速凝固工藝的基礎上逐漸發展而來[5]。它是指沉積液經過噴嘴以射流的形式噴向陰極基體表面,在陽極和陰極之間通上電壓,使沉積液中的金屬離子在基體表面快速沉積,從而獲得表面涂層的一種制備工藝[6-7]。其原理如圖1所示。

圖1 射流電沉積原理圖

射流電沉積作為一種快速成型技術在近些年發展迅速。陳斐[8]等人利用射流電沉積和快速成型技術制備了三維實體零件,對工藝優化后,成功制備出了空間異形結構的銅零件。劉潤[9]等人利用射流電沉積技術制備了納米晶鎳涂層,并研究了電流密度對涂層表面形貌和性能的影響。此外,射流電沉積還可以對軸類零件或盤類零件等承力部件的內外圓表面沉積復合材料,既能大大提高其抗疲勞性和耐磨耐腐蝕性,又能節約成本,簡化結構[10]。與傳統電沉積相比,射流電沉積不僅可以及時補充金屬離子,避免氫氣急劇析出,而且可以增大電流密度上限,提高電流效率,減小擴散層厚度[11-12]。

射流電沉積能夠獲得優良性能復合涂層的前提是流場和電場的合理分布,若流場和電場形成不均勻的間隙分布,沉積層的質量和性能將直接受到影響。因此,本文利用COMSOL 軟件建立流體動力學模型,在流場下對長孔形射流噴嘴本體結構進行仿真分析,擬確定定域性較好的噴嘴參數;在流場和電場耦合作用下研究沉積層的輪廓分布情況,并通過實驗驗證仿真結果,這對提高沉積質量具有重要作用。

1 流場基本理論

雷諾數是判斷液體流動狀態的依據。當Re<1時,液流為蠕動流;當 1 <Re<2 320時,液流為層流;當 2 320 <Re<4 000時 為過渡狀態;當Re>4 000時,液流為湍流[13]。對于非圓截面管道,雷諾數定義為:

其中:V為截面液體的平均速度;L為通流截面的水力半徑,其等于液流的有效截面積與濕周之比;v為液體的運動粘度。

根據噴嘴的尺寸計算可得,沉積液在加工區域的流動狀態為湍流,故采用湍流模型中的k-ε方程模型進行計算。為了簡化模型計算,需要在仿真過程中做以下假設[14-15]:

(1)沉積液中不含氣泡和多余固體雜質,沉積液為不可壓縮粘性液體。

(2)對加工過程中由于溫度的變化而造成的能量損失忽略不計,沉積液在流動過程中滿足能量守恒和質量守恒。

2 噴嘴模型建立及仿真參數設定

2.1 噴嘴的幾何模型

所采用的噴嘴為長孔形噴嘴,幾何模型如圖2所示。噴嘴出口長度為24 mm,出口寬度為1 mm,噴嘴側壁厚度為1 mm,陽極板厚度2 mm,陽極板長度25 mm,噴嘴口與陰極工件表面的初始距離為最大值5 mm。

圖2 噴嘴的幾何模型

2.2 網格劃分

為保證仿真結果的精確性,將幾何模型建立好后,需要對幾何模型進行網格劃分,且網格劃分的質量將對仿真結果產生直接影響。對長孔形噴嘴幾何模型進行網格劃分結果如圖3 所示。圖3 中整個幾何模型共有13 306 個單元,其中最小單元尺寸為0.009 75 mm。在網格劃分時,根據該幾何結構下流場的分布特點,在噴嘴出口處及沉積表面網格分布比較密集,其他位置網格分布較為疏松,即對噴嘴出口處及沉積表面的網格進行網格加密,以保證關鍵部位在流場中的求解精度。

圖3 噴嘴幾何模型網格劃分圖

2.3 仿真參數的設定

(1)材料的設置

根據設置流體的物理屬性,在COMSOL 材料庫中完成氣相空氣與液相沉積液屬性的添加,其主要屬性包括動力黏度、密度和相對介電常數。其中沉積液與空氣的動力黏度表達式為eta(T),沉積液與空氣的密度表達式為rho(T)。兩個屬性均是隨著溫度(T)的變量,溫度(T)的范圍是273.15~373.15 K。沉積液的相對介電常數是81,空氣的相對介電常數是1。此外還需要將噴嘴的材料設置為固體絕緣材料。

(2)氣液兩相流參數設置

為了匹配實際的工作條件,需要在多物理場中添加兩相流、水平集。因為沉積液在加工區域的流動狀態為湍流,且沉積液在經過噴嘴腔體尾部時會產生一定的湍流漩渦,所以在氣液兩相流仿真分析中采用了可信度與精度較高的RNGk-ε模型。在湍流接口,首先設置初始值,即湍流動能為0.068 m2/s2,湍流耗散率為0.042;然后設置出入口的邊界條件,入口處邊界條件設置為壓力,根據泵的參數設定噴嘴入口壓力為63 700 Pa,且保持恒壓,流動方向為法向流,且抑制回流。出口處壓力為0。在兩相流水平集接口,首先設置水平集初始化參數,即重新初始化參數為1 m/s,界面厚度控制參數為0.3 mm。其次分別設置液相的初始值,沉積液(Φ=0),無流動;設置氣相的初始值,空氣(Φ=1),并指定出入口。在多物理場接口,首先設置沉積液與空氣的物理屬性,其動力粘度與密度與材料屬性相一致。然后根據網格劃分結果由物理場控制進行參數化掃描。其第一步為相初始化,第二步為瞬態,時間步為(0,0.001,0.05)。

3 沉積區域的仿真分析

沉積層的質量受多因素的影響,如電流密度的大小及分布、噴嘴與陰極工件的相對運動速度等[16]。通過建立射流電沉積系統在沉積過程中的數學模型,主要分析長孔形噴嘴本身結構對沉積區域流場的影響,以及在電場和流場耦合作用下沉積層的輪廓分布狀況。

3.1 噴嘴截面傾斜角度對沉積區域速度和壓力的影響

在射流電沉積的過程中,沉積液在變頻泵的作用下以一定的速度和壓力從噴嘴噴向陰極工件表面。其速度和壓力除調節泵的參數可以改變外,噴嘴本體結構對其也有很大影響。故為了探討噴嘴結構參數對沉積區域速度和壓力的影響,對沉積區域流場進行了模擬分析,其結果如圖4 所示。圖4 為噴嘴截面傾斜角度從30°增大到70°時沉積區域流體的速度云圖。由不同角度所對應的速度云圖可以看出,沉積液從噴嘴入口到噴嘴出口速度不斷變大,在噴嘴出口處由于噴嘴尺寸逐漸變小,所以沉積液速度迅速提高。當沉積液處于噴嘴出口與陰極工件之間時,速度達到最大,這與沖擊射流理論是一致的[17];當沉積液被噴到陰極工件時,由于陰極工件的阻擋速度逐漸變小,且方向發生變化。隨著噴嘴截面傾斜角度的增大,噴嘴出口處的速度變得更加集中且較為穩定。

圖4 不同角度下沉積區域流體速度云圖

圖5 為選取噴嘴截面角度為70°時沉積區域的壓力分布云圖,當改變噴嘴截面角度時,壓力值分布特征基本不變,即從噴嘴出口至陰極工件表面壓力值先減小再增大。這是因為沉積液在到達噴嘴出口之前都會受到壓力,在噴嘴出口處開始逐漸變小,當沉積液噴到陰極工件表面時,由于沉積液的沖擊作用陰極工件表面的壓力又開始逐漸增大,既起到了機械活化作用,又可以除去表面粗大晶粒。

圖5 噴嘴截面角度為70°時沉積區域的壓力分布云圖

3.2 噴嘴截面傾斜角度和噴嘴腔體長度對定域性的影響

定域性是指在沉積區域的沉積尺寸與噴嘴出口尺寸的一致性[18]。由于沉積液在噴射過程中不可避免的發生擴散現象,所以在沉積過程中定域性的好壞直接決定沉積區域的尺寸精度。而在沉積過程中定域性的好壞主要由噴嘴結構、基體材料和電流密度分布情況來決定。本文主要分析噴嘴結構對定域性的影響。仿真分析結果如圖6 所示,隨著噴嘴截面傾斜角度由30°~70°不斷增大,噴嘴噴出沉積液的定域性越好。即沉積區域的尺寸與噴嘴出口的尺寸越接近,所得沉積層的質量越高,性能更優。這是因為隨著噴嘴截面傾斜角度的增大,噴嘴出口處的速度也隨之增大且更加集中,不僅沉積液的定域性較好,流速的增大還會加快金屬離子的補充速度,減小了擴散層厚度[19]。

圖6 噴嘴截面角度對定域性的影響

當噴嘴截面傾斜角度為60°時,腔體長度在30~80 mm的噴嘴對定域性的影響結果如圖7 所示。仿真結果表明,噴嘴腔體長度的改變對噴嘴噴出沉積液的定域性影響不大。這是因為在電流密度一定、基體材料不變、噴嘴截面傾斜角度一定的情況下,只改變噴嘴腔體長度對沉積區域流場速度和壓力的分布狀況影響很小,所以其對定域性的影響也不大[20]。考慮到噴嘴的制造加工與固定安裝問題,特選擇噴嘴腔體長度為60 mm。

圖7 噴嘴長度對定域性的影響

3.3 流場電場耦合作用下沉積層的分布狀況

在流場電場耦合作用下,沉積層的輪廓圖如圖8所示。設定沉積總時間為20 min。隨著沉積時間的增多,沉積層輪廓呈現中間高兩邊低趨勢,輪廓結構關于x=0 處對稱。并且在噴嘴正對應的范圍沉積層最厚,且較為平緩。這是因為在陰極平臺區域電流密度是均勻分布的,但沉積物底部還存在橫向生長,而橫向生長速度遠小于縱向沉積速度,所以造成沉積輪廓厚度不一致[21]。這種現象將會嚴重影響沉積層的質量與性能。因此需要通過適當增加掃描速度或增多掃描次數來使沉積層分布更加均勻,從而獲得更好的質量和性能[22]。

圖8 流場電場耦合作用下沉積層輪廓圖

3.4 實驗驗證

根據仿真結果,選擇長孔形射流噴嘴參數為:噴嘴腔體60 mm,噴嘴截面傾斜角度為60°。利用射流電沉積制備Ni-Al2O3涂層,其參數為:電流密度125 A/dm2,陰陽極間距5 mm,陰陽極相對掃描速度0~600 mm/min,噴射流量3 L/min,沉積時間20 min。

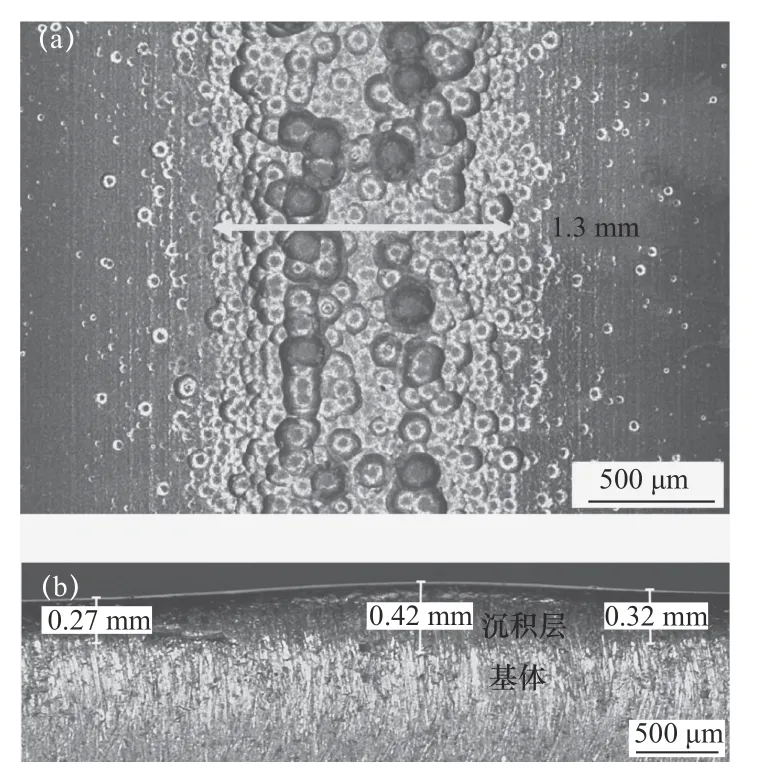

當掃描速度為0 mm/min 時,所制備的沉積層表面三維輪廓如圖9a 所示,沉積層截面圖如圖9b所示,沉積層輪廓呈現出中間高兩邊低的趨勢。該結果與仿真結果中圖8 流場電場耦合作用下沉積層輪廓圖趨勢相一致,且沉積輪廓的平均寬度為1.3 mm,與噴嘴出口寬度相差較小,這與仿真結果圖6 噴嘴截面角度對定域性的影響中的結果相一致,說明該結構的噴嘴定域性較好,建立的射流電沉積模型有效。

圖9 掃描速度為0 時下沉積層表面及截面輪廓圖

為了改善沉積輪廓分布不均勻現象,在實驗中研究了噴嘴掃描速度對沉積層輪廓分布的影響。當掃描速度由0 mm/min 增大到600 mm/min 時,隨著沉積時間的延長,沉積區域的厚度逐漸趨于一致,沉積層尖端輪廓趨于平緩,其沉積層表面三維輪廓圖和沉積層截面圖分別由圖10a和圖10b 所示。這是因為掃描速度的增大,會使沉積厚度降低,弱化了尖端效應的影響,再通過延長沉積時間,沉積輪廓更加平緩,厚度更加均勻。

圖10 掃描速度為600 mm/min 時下沉積層表面及截面輪廓圖

4 結語

(1)定域性隨著噴嘴截面傾斜角度的增大明顯變好,速度也變得更加集中;噴嘴截面傾斜角度對壓力分布影響不大。

(2)當噴嘴截面傾斜角度不變時,噴嘴腔體長度對定域性的影響不大,考慮到噴嘴的固定及安裝問題,選取噴嘴腔體長度為60 mm。

(3)沉積20 min 后,沉積層呈現中間高兩邊低趨勢,且輪廓結構關于x=0 處對稱。

經過實驗驗證,實驗結果與仿真結果基本吻合。仿真分析結果可以減少噴嘴設計所耗費的時間,明確長孔形噴嘴在射流電沉積工藝中的作用,對高效制備復合涂層、零部件局部再修復等方面具有重要的現實意義。