超大規格GH4169 高溫合金螺栓成形工藝及模具結構優化*

劉 樂 殷銀銀 金 宏 關 悅 劉秀巖

(①河南省緊固連接技術重點實驗室,河南 信陽 464000;②河南航天精工制造有限公司,河南 信陽 464000;③航天精工股份有限公司,天津 300300)

GH4169 材料是一種以體心四方的γ″和面心立方的γ'沉淀強化的鎳基高溫合金,具有良好的抗疲勞、抗輻射、抗氧化和耐腐蝕性能,并可在600 ℃以上高溫及一定應力作用下長期工作,故常用于航空發動機的耐高溫緊固件、渦輪盤及核反應堆的結構元件[1-3]。由于GH4169 材料具有合金化程度高、導熱性能差、切削溫度高、切削力大加工硬化現象嚴重、硬質點多、加工效率低和刀具磨損嚴重等缺點,因此GH4169 材料螺栓基本均以熱鐓成形方式加工[1-5]。針對GH4169高溫合金螺栓在成形過程中變形抗力大、成形載荷大、易產生充填不飽滿以及模具壽命低等問題[6-8],需要對GH4169 高溫合金螺栓的成形工藝和模具設計進行研究,為穩定產品質量和提高模具壽命提供一定的理論依據。

常用GH4169 材料螺栓基本在M3~M24,更大規格的螺栓受原材料性能、鐓制能力、螺紋滾壓能力等因素影響,并不常見。本文以航天某型號火箭用大規格(M40)GH4169 高溫合金螺栓為對象,模擬分析了螺栓六角頭部熱鐓成形過程及其金屬流動規律、成形過程中的載荷-行程曲線、進行了工藝的實物試驗,對成形模具結構進行了分析和優化。優化后的模具結構壽命穩定,滿足成形工藝的要求,為GH4169 超大規格六角頭螺栓頭部熱鐓成形的實際生產提供一定的理論依據。

1 高溫壓縮實驗及結果

由于Deform-3D 材料庫中沒有GH4169 高溫合金的真實應力-應變曲線,為了模擬結果的準確性,需要通過高溫壓縮實驗得到其真實應力-應變,并將數據導入到Deform-3D 材料庫中。實驗材料為GH4169 高溫合金,合金成分見表1。如圖1 所示為實驗得到的GH4169 高溫合金在不同溫度和應變速率下的真實應力-應變曲線,從圖1 中可以看出,變形溫度和應變速率對材料的流變應力影響較大,需要通過數值模擬來確定合理的工藝參數。

圖1 不同溫度和應變速率下的真實應力-應變曲線

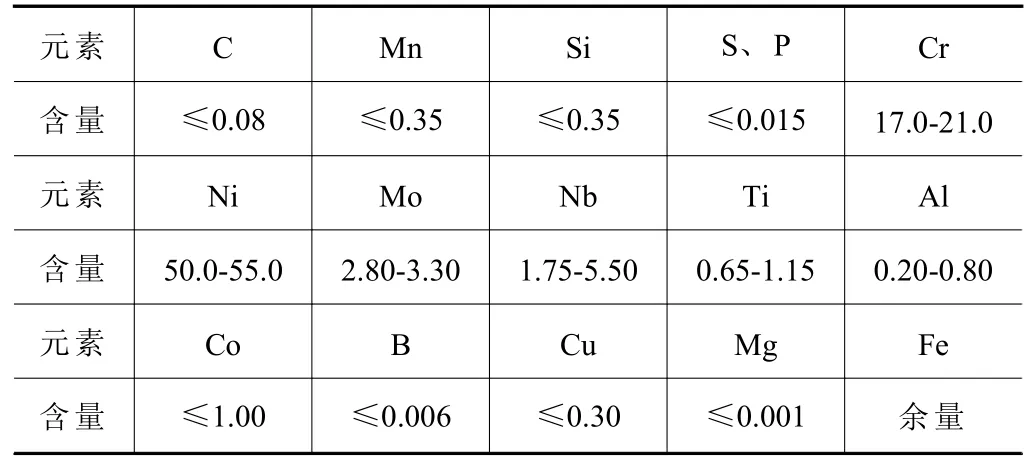

表1 GH4169 合金化學成分 (%)

2 成形工藝方案制定

工藝的合理性和可靠性直接影響了成形設備的選取、模具的設計和模具壽命、鍛件的成形質量,因此在制定成形工藝方案時需對零件形狀結構特點和成形難度進行分析[9-12]。

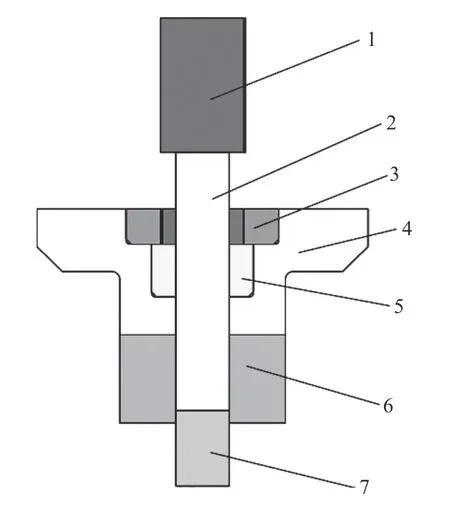

GH4169 高溫合金螺栓鍛件圖如圖2 所示,頭部和底部截面尺寸相差較大,變形量較大,為降低成形過程中變形抗力,充分發揮材料的塑性加工性能,使其金屬流線完整,采取熱鐓成形工藝,根據等體積原則選取?42×205 mm 坯料。具體工藝流程為:用鋸床將?42 mm的圓棒料截成205 mm 長度的坯料,采用中頻感應加熱爐將坯料加熱至1 050 ℃,將加熱后的坯料放入凹模型腔內,壓機下行,上沖頭對坯料施加壓力,坯料在力的作用下產生鐓粗變形充滿凹模型腔,成形完成,利用壓機頂出裝置將成形的工件頂出,整個成形工藝過程完成。如圖3所示為模具結構及工藝方案示意圖。

圖2 GH4169 高溫合金螺栓鍛件圖

圖3 模具結構及工藝方案示意圖

3 成形工藝方案數值模擬及結果分析

利用有限元數值模擬對成形過程進行數值模擬分析,可以獲得成形過程中材料的流動規律、應力應變分布變化情況、成形載荷和成形缺陷的預測、模具載荷和模具應力分布。成形載荷是選擇設備和模具的重要依據,成形過程中金屬流動規律、應力應變分布變化情況為工藝參數的優化和模具結構設計提供理論的依據和指導,模具載荷和模具應力分布為模具結構優化提供技術指導,降低或避免模具應力集中,對提高模具的可靠性和使用壽命具有重要作用。數值模擬為工藝參數的優化選擇和模具結構設計乃至在生產中提供詳盡的技術資料和理論指導。將數值模擬技術應用到實際生產中,可以避免反復試模過程,縮短模具設計制造周期。

3.1 模擬工藝過程

成形過程主要有2 個階段:第一階段為自由鐓粗階段,為上沖頭向下運動到凹模上端面。第二個階段為正擠壓階段,即上沖頭和凹模形成封閉模腔,上沖頭繼續向下運動,金屬逐漸向四周流動,充滿模腔,成形結束,如圖4 所示。

圖4 成形過程示意圖

3.2 數值模擬結果分析

3.2.1 鍛件成形結果觀察

圖5 為鍛件成形結果示意圖,從圖中可以看出,成形結束時GH4169 高溫合金螺栓鍛件與模具基本全部接觸,鍛件充填狀況良好。

圖5 鍛件成形結果示意圖

3.2.2 載荷-行程曲線

圖6 為上沖頭載荷-行程曲線,從圖中可以看出,在變形初期,上沖頭載荷較小,這是由于該階段主要是自由鐓粗階段,坯料與凹模沒有接觸,金屬流動阻力較小。隨著上沖頭的不斷運動,上沖頭與凹模之間形成封閉模腔,金屬逐漸向四周流動,成形載荷逐漸增加。在最后階段,模腔空間越來越小,載荷也急劇增加,最大成形力為4.26×106N。

圖6 上沖頭載荷-時間曲線

3.2.3 金屬流動規律分析

金屬流動規律反應了在成形過程中,金屬流動方向及速度的變化,合理的金屬流動不僅能夠有效降低成形力,還能預防鍛造缺陷的產生。

在Deform-3D 有限元模擬結果中,金屬流動一般用速度場表示,其中箭頭的方向即代表金屬流動的方向。圖7 為成形過程中的速度場分布圖,從圖中可以看出GH4169 高溫合金螺栓在不同變形階段的金屬流動規律,在初始階段,金屬在上沖頭的壓力下向下流動,此時金屬屬于自由鐓粗階段,金屬流動阻力較小,流動緩慢。隨著變形的繼續,金屬逐漸與凹模接觸,上沖頭與凹模之間形成封閉模腔,根據最小阻力定律,金屬逐漸向模腔空間流動,金屬流動情況較之前更為復雜。在變形最后階段,模腔空間越來越小,金屬流動也越來越劇烈,特別是螺栓的邊角處,金屬流動最為劇烈,在設計模具結構時需要特別考慮,避免出現尖角。

圖7 成形過程中速度場分布圖

4 模具結構設計

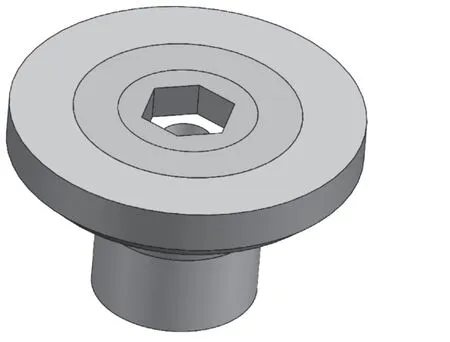

由于產品規格大,GH4169 材料硬度高,鐓制模具受力大,模具的結構設計尤為重要,模具設計需要考慮鐓制過程中模具受力情況和模具結構強度,同時要考慮材料加熱后膨脹以及鐓制成型冷卻后產品尺寸的收縮問題[13-14]。按螺母常用的模具結構設計出專用模具三維結構,如圖8 所示。

圖8 模具三維結構圖

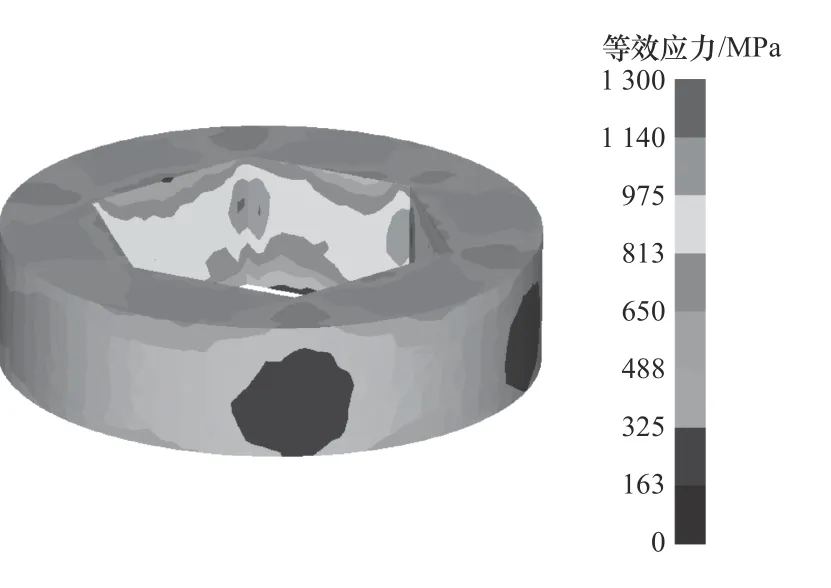

使用此模具在鐓制加工過程中在模具六方面產生橫向裂紋以及六方對角處產生徑向裂紋,導致產品鐓制失敗,如圖9 所示。坯料在凹模型腔內在凸模的作用下產生鐓粗變形,成形初始階段材料處于自由流動狀態,成形載荷和模具受力較小,隨著鐓粗變形過程的進行,坯料與凹模型腔的間隙越來越小,成形載荷和模具受力逐漸增大,尤其是最后六方角完全填充時,凸模與凹模型腔形成封閉區間,這時成形載荷和模具受力急劇增加達到最大。尤其是凹模型腔的六方角處,受徑向作用力較大時,易引起應力的集中,導致模具開裂,如圖10 所示為鐓粗變形過程中凹模受力分析。利用Deform-3D 軟件對成形過程中模具的受力進行了數值模擬分析,凹模應力分布如圖11 所示,從圖中可以看出,成形過程中六方角處的應力最大易于形成應力集中,容易導致模具產生裂紋。經過對模具結構和模具受力情況分析,判斷出因模具結構設計缺陷導致,由于產品規格大,鐓制時模具受徑向作用力較大,而合金芯加模套的組合方式達不到應有的徑向力,導致鐓制時模具開裂。需要對模具結構進行優化才能滿足實際生產需求。

圖9 模具開裂圖片

圖10 凹模受力分析

圖11 凹模應力分布

5 模具結構優化

成形過程的變形抗力較大時,只是增大模具壁厚的方法不能解決模具強度問題,根據材料力學的厚壁桶原理,采用組合凹模是解決模具縱向開裂的有效方法[15-16]。為了保證大規格產品鐓制加工過程中模具的質量和壽命,將模具更改為三層組合模結構,通過每層模具間的過盈配合來保證模具有足夠的預應力,從而提高鐓制產品的尺寸一致性和模具結構強度。由以下公式和圖12 可計算出每層模具尺寸和過盈量:

圖12 多層組合模具示意圖

合金芯外圓尺寸(中間層內徑):d2=d1×(0.07a+1.15);

中間層外圓尺寸(外層內徑):d3=d2×(0.1a+1.2);

外層外圓尺寸(組合模整體直徑):d4=d1×a;合金芯與中間層過盈系數:β2=0.010 2-0.010 5;合金芯與中間層過盈量:u2=(0.010 2-0.010 5)×d2;中間層與外層過盈系數:β3=0.003 7-0.006 2;中間層與外層過盈量:u3=(0.003 7-0.006 2)×d3。

圖13 為優化后的模具結構,為了保證模具結構的可靠性,需要先對設計的三層組合模具進行模具應力分析,圖14 為優化后模具應力分析,從圖中可以看出,在相同條件下,模具應力顯著減小。

圖13 優化后三層預應力組合模具

圖14 優化后凹模應力

將優化后的模具結構重新加工,如圖15 所示為優化后模具實物圖,利用該模具結構鐓制了小批量GH4169 高溫合金螺栓,如圖16 所示。利用該模具鐓制的鍛件尺寸一致性較好,滿足設計要求。且模具未出現開裂等問題,圖17 為加工完成的GH4169 高溫合金螺栓零件實物,對其進行了室溫拉伸試驗,試驗數據如表2 所示。從表中可以看出,試驗力值比較穩定,斷裂樣件如圖18 所示。圖19和圖20 分別為螺栓頭部及螺紋的金屬流線分布圖,可見其流線基本沿零件輪廓分布,大大提高了零件的強度。

圖18 室溫拉伸后斷裂試樣

圖19 螺栓頭部金屬流線分布圖

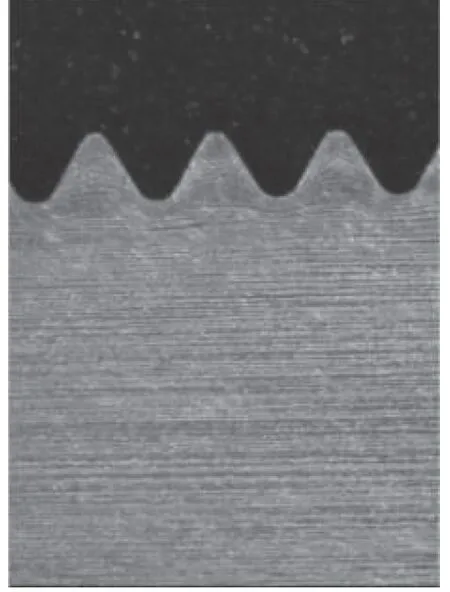

圖20 螺紋金屬流線分布圖

表2 室溫拉伸試驗數據

圖15 優化后模具實物圖

圖16 試制GH4169 高溫合金螺栓

圖17 加工完成的GH4169 高溫合金螺栓

6 結語

(1)通過有限元模擬,得出了成形過程中的載荷-行程曲線和金屬流動規律,揭示了GH4169 高溫合金螺栓成形機理。

(2)在相同條件下,三層預應力組合模具的凹模應力比雙層預應力組合模具的凹模應力顯著降低,模具壽命滿足使用要求。

(3)本文提出的GH4169 高溫合金螺栓成形工藝和模具結構是可行的,試制鍛件充填飽滿,尺寸一致性較好。為國內超大規格GH4169 高溫合金螺栓的生產奠定了基礎,對實際生產及其他相似零件具有指導意義。