碳中和背景下國內外廢塑料裂解法回收進展

王月,趙秦峰,張占全,雷俊偉,侯遠東

(中國石油天然氣股份有限公司石油化工研究院,北京 102206)

塑料被譽為20 世紀最偉大的發明之一,為人類生產生活帶來極大便利。然而,塑料的不可降解性也造成了嚴重的環境污染,特別是塑料袋、地膜、塑料瓶、食品包裝等,嚴重污染水體、土壤和生態系統,并最終損害人類健康。廢塑料回收已成為全球關注的重要課題。

廢塑料回收利用一方面能夠減少白色污染,帶來資源節約效益;另一方面,在碳中和的背景下,通過廢塑料回收生產油品和化學品以替代部分化石路線是切實可行的二氧化碳減排路徑。歐美國家在廢塑料回收領域走在前列,塑料回收企業和石油石化企業已廣泛建設成熟的工業化項目。國內廢塑料回收產業起步較晚,以民營企業為主,且多采用機械回收法。本文總結了不可降解廢塑料裂解法回收的技術進展,綜述了國內外塑料回收企業和石油石化企業在廢塑料裂解法回收領域的產業進展,指出國內廢塑料裂解法回收領域存在的問題,對國內石油石化企業在廢塑料裂解法回收方面提出發展建議。

1 全球廢塑料回收現狀

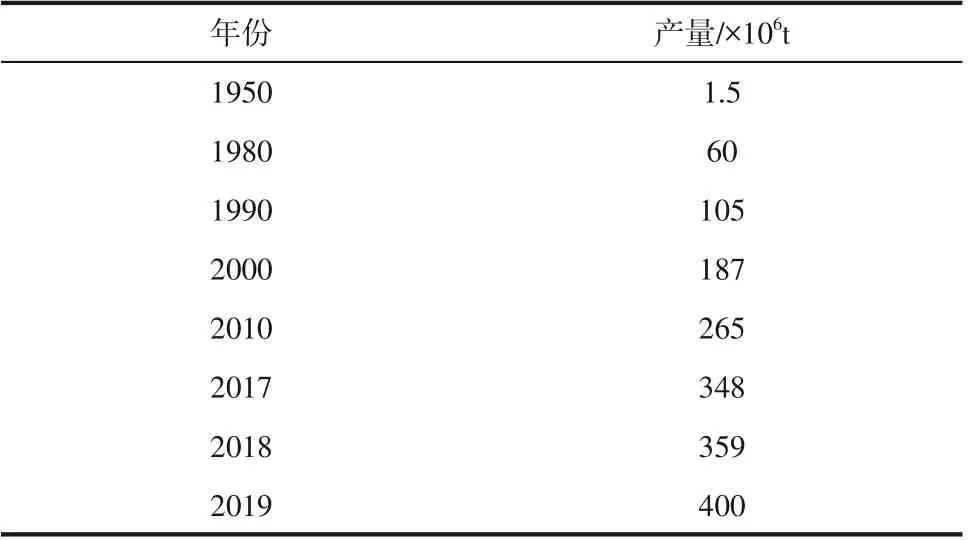

自20世紀50年代塑料大規模生產以來,全球塑料產業快速增長。如表1 所示,從1950—2019 年,全球塑料產量從150 萬噸增加到4 億噸,預計2050年塑料產量將達到11.24億噸。

表1 1950—2019年全球塑料產量

中國是全球最大的塑料生產國,全球30%的塑料生產分布在中國(如表2 所示)。塑料制品大量生產,隨之而來的是廢塑料的生成和累積。2019 年,中國塑料制品產量8184.2 萬噸,產生廢塑料6300萬噸。

表2 全球塑料產量分布

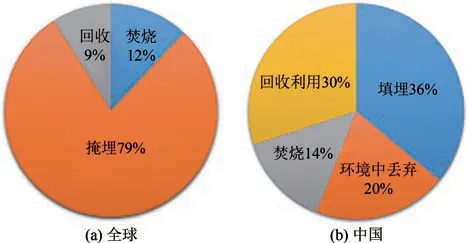

據統計,1950—2015 年全球累計生產不可降解塑料83 億噸,累積生成廢塑料63 億噸。然而,塑料垃圾并未得到有效處理。如圖1 所示,全球12%的廢塑料采用焚燒處理,79%的廢塑料采用土地掩埋,回收利用率僅為9%,中國廢塑料回收率為30%。

圖1 全球和我國廢塑料流向分布

近年來,世界各個國家和地區陸續采取相關措施遏制白色污染,促進廢塑料回收。巴斯夫、埃克森美孚、陶氏和殼牌等近30 家跨國石油和化學公司于2019年1月16日在倫敦共同成立消滅廢塑料國際聯盟(The Alliance to End Plastic Waste,AEPW),致力消滅環境中尤其是海洋中的廢塑料。

歐洲各地區也設定了廢塑料回收的目標。歐盟各國擬于2025 年實現50%的塑料包裝物回收,2030 年實現55%的塑料包裝物回收,50%的廢塑料回收,100%塑料包裝采用可回收塑料;英國承諾2042 年末實現塑料零廢棄;快消行業如雀巢、星巴克、可口可樂、麥當勞、阿迪達斯等也承諾禁用一次性塑料吸管、使用可回收塑料制品。可口可樂計劃2030 年實現全部包裝的收集回收,實現50%的包裝可回收。麥當勞宣布2025 年所有包裝采用可回收材料。阿迪達斯承諾2024 年在服飾鞋子材料上只使用可回收的聚酯材料。

近年來國內在再生塑料領域頒布多項法規,加強塑料污染治理,促進廢塑料回收規范化。2018年1月1日,中國出臺法規,禁止進口廢塑料。2019年2月,印發《海南省全面禁止生產、銷售和使用一次性不可降解塑料制品實施方案》,提出海南全面禁塑將分行業分類別穩步推進。2020年1月,生態環境部公布《進一步加強塑料污染治理的意見》。2020 年10 月11 日,中國物資再生協會牽頭制定《廢塑料回收技術規范》(GB/T 39171—2020),于2021年5月1日起正式實施。該標準適用于除醫療廢物和危險廢物的廢塑料收集、分揀、貯存及運輸的全過程。2021 年4 月19 日,生態環境部發布《廢塑料污染控制技術規范(征求意見稿)》,對化學再生的廢塑料類別、技術工藝、雜質去除作出明確規定。

2 廢塑料裂解法回收的技術進展

廢塑料的種類有低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)、聚對苯二甲酸(PET)、聚甲基丙烯酸甲酯(PMMA)等。聚烯烴類廢塑料PP、PE 和PS 占塑料制品總量的92%,其中PP 占28%,LDPE 和HDPE 占46%,PS 占18%。廢塑料裂解法回收通過熱裂解或催化裂解將復雜的塑料大分子鏈烴斷成小分子,適合聚烯烴類廢塑料回收生產油品和化學品,可替代部分化石原料,減少化石原料消耗和過程碳排放。回收處理得到的化學制品和原生化學制品質量相當,可作高附加值利用。

發展性能優良的催化裂解用催化劑能夠降低反應活化能,提高原料轉化率和液收,是發展廢塑料裂解法回收的關鍵。為實現裂解過程,需要配置廢塑料預處理、廢塑料裂解和裂解產物后處理的設備,其中廢塑料裂解反應器是最關鍵的設備。廢塑料裂解與煤、焦化蠟油、生物質等廢固裂解過程存在協同作用,近年來廢塑料與其他固廢的共裂解引起研究者的關注。下面從裂解催化劑、裂解反應器、廢塑料與其他固廢共裂解三個方面,進行廢塑料裂解法回收研究進展的闡述。

2.1 廢塑料裂解催化劑

廢塑料裂解制油的催化劑以酸性催化劑為主,包括分子篩、流化床催化裂化(FCC)催化劑、硅鋁催化劑、膨潤土等。其中分子篩在廢塑料裂解中得到廣泛研究。聚合物分子裂解反應在催化劑酸性位發生,因此催化劑表面酸強度和分布對反應性能具有重要影響。同時廢塑料分子量較大,催化劑的外比表面積和孔徑會影響裂解性能。Aguado等對比了MCM-41、無定形硅鋁、ZSM-5 對LDPE 和HDPE的催化裂解性能。由于較高的比表面積和均一的介孔,MCM-41比無定形硅鋁活性更高。由于酸性較弱,MCM-41裂解活性低于ZSM-5。利茲大學Chika研究了不同比表面積和硅鋁比的Y 分子篩、ZSM-5和煉油廠FCC催化劑對HDPE催化裂解性能的影響。隨分子篩表面積增加,裂解產物低分子烴含量增加,芳烴含量和單環芳烴含量降低。裂解產物油組分接近汽油組分,裂解氣可用作燃料氣。

用于廢塑料制碳納米管、烷烴、芳烴的催化劑包括貴金屬、活性炭基金屬催化劑、金屬有機催化劑。上海有機所黃正研究員設計了由過渡金屬銥和配體構成的金屬有機催化劑。在反應體系中加入液態小分子烷烴輔助溶解和反應,在175℃條件下降解聚乙烯塑料,選擇性地得到可作為柴油組分的飽和烷烴。加州大學圣巴巴拉分校、伊利諾伊大學和康奈爾大學聯合報道了一鍋法低溫催化解聚。采用多相催化劑Pt/γ-AlO,不加溶劑和分子氫,將聚乙烯轉化為具有高附加值的液態烷基芳烴,280℃下反應6h,轉化率達到70%。麻省理工學院Román 課題組報道了用5%釕/碳催化劑催化氫解PE,制備液態烷烴。在最佳反應條件下(溫度200℃、氫分壓2MPa、反應時間16h),液態烷烴收率達到45%。

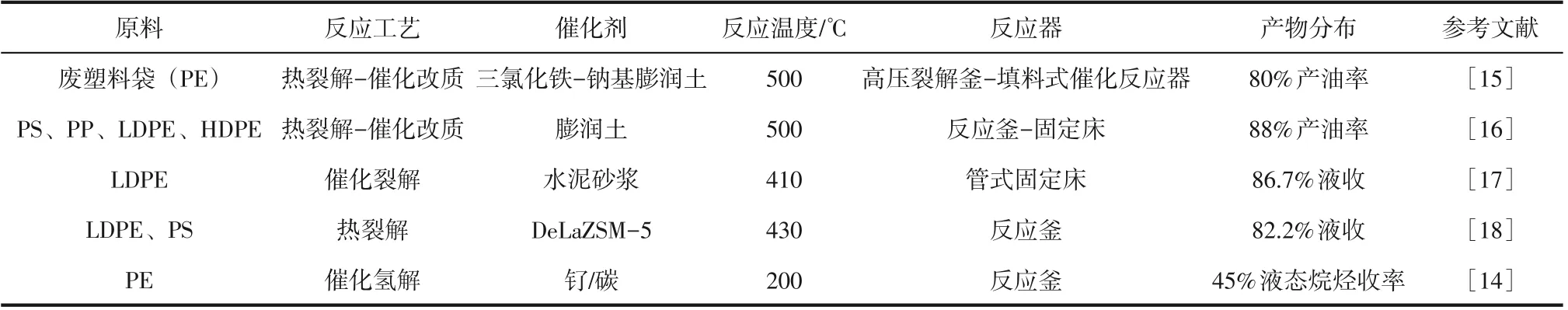

廢塑料裂解催化劑的相關研究結果總結如表3所示。

表3 廢塑料裂解催化劑及裂解性能

2.2 廢塑料裂解反應器

廢塑料裂解反應器分為熱重分析儀、反應釜、流化床反應器、管式反應器和回轉窯反應器。

熱重分析儀是一種利用熱重法檢測物質溫度-質量變化關系的儀器,通過記錄樣品隨時間和溫度的質量變化描述樣品熱性能。利用阿倫尼烏斯公式可以描述樣品裂解的動力學。在廢塑料裂解實驗室研究中,熱重分析儀被普遍采用。

與熱重分析儀相比,間歇和半間歇裂解釜能處理更大量的樣品,操作較方便,更接近實際裂解過程,也常被用來作實驗室裂解研究。然而反應釜裂解設備存在間歇式生產、釜底結焦、管道堵塞的問題。López 等分別采用熱重分析儀和3.5L 的半間歇反應釜研究廢塑料(40%PE、35%PP、18%PS、4%PET、3%PVC)裂解的時間、溫度對產物液收的影響。在氮氣氛圍下,廢塑料一次進料,裂解氣連續出料,通過三級冷凝得到裂解液,利用電爐控制反應釜溫度。經驗證,產品收率對裂解溫度更加敏感,最佳裂解溫度為500℃,反應時間為15~30min。為實現反應釜裂解設備連續化,研究者采用了兩種解決手段:一種方法是將廢塑料熔化以實現輸送,另一種方法是使用擠出機、喂料機、螺旋加料器、機械活塞、提升機等連續進料裝置。中國石油撫順石化分公司裂解廢塑料生產汽柴油,采用螺旋加料器加料至裂解釜,裂解釜頂部氣體進入催化蒸餾塔,催化蒸餾塔頂氣體進入汽油蒸餾塔,裂解溫度380~410℃,加熱時間為2h,出油率92.8%。

管式固定床反應器具有結構簡單、調節方便、便于設計和加工等特點,適合不同規模的廢塑料裂解實驗室研究和工業化生產。史小慧采用單溫區管式反應器對汽車內飾、造紙廠廢塑料和生活垃圾中的廢塑料開展催化裂解研究,采用ZSM-5為催化劑,造紙廠廢塑料裂解得油率達到72.9%。青島科技大學李志華等設計螺旋式廢塑料電磁裂解管式反應器,利用雙螺旋嚙合的剪切作用,克服廢塑料受熱熔融狀態的黏性,解決塑料推進的阻塞問題。螺旋式反應器更加適合連續化生產,使廢塑料均勻受熱、避免結焦、快速裂解,實現廢塑料的連續進料、連續裂解、連續出料。

相較于反應釜,流化床由攜帶熱量的固態載熱體對原料進行均勻加熱實現連續裂解,具有良好的傳熱、傳質性能,且反應停留時間短,能夠實現連續化生產,適合于工業放大。中南大學陳曉青等應用新型的流化床催化裂解廢塑料,解決連續生產的問題。采用雙螺桿加料機將廢塑料加入流化床反應器,催化劑連續卸出流化床,進入再生器再生后重新進入反應器。裂解產物經催化改質、精餾、冷卻得到汽油、柴油和重油,剩余氣體壓縮入再生器燃燒。胡玉瑩等設計了處理量20t/d 的流化床聚乙烯裂解爐,廢塑料經預處理粉碎為顆粒狀,經加料機進入裂解爐,裂解爐底部鼓入氮氣作為氣體介質,裂解產物氣體由旋風分離器排出后經分餾塔獲得油類產物,不凝氣送回裂解爐,廢渣經排渣口排出。流化床裂解爐解決了間歇式生產帶來的低效、高能耗問題,保證了高效裂化、充分汽化的連續生產。德國漢堡大學以PE、PP 和PS(<4%)為原料,分別采用裂解氣、氮氣和預熱蒸汽為流化介質,以0.3~0.5mm的砂礫為載熱體,開展了1~3kg/h和20~50kg/h 規模試驗。研究證實,相比裂解氣和氮氣,用蒸汽作流化介質更有利于富產乙烯、丙烯和丁烯。

回轉窯具有結構簡單、操控容易、物料適應性好等優點,按照進料方式,可分為批量給料和連續給料。大連理工大學姬國釗等研究了回轉窯間歇熱解廢塑料過程中熱載體的運動和傳熱,以石英砂為熱載體,廢塑料和石英砂一次進料。浙江大學沈祥智等以聚乙烯為試驗物料,采用螺旋給料器實現回轉窯的連續進料,進行熱解產氣特性、物料平衡和能量平衡研究,為實現連續給料的廢塑料裂解工業化應用奠定了基礎。恒譽環保公司采用特殊結構的進料系統將廢塑料(PP、PE、PS 等)和催化劑連續送入回轉窯,日處理量30t,實現了連續化生產。

2.3 廢塑料與其他固廢共同裂解

廢塑料與生物質、煤、焦油、廢機油等其他固廢的共同裂解受到研究者的關注。裂解反應過程中,兩種原料有協同作用。這是由于塑料作為碳氫化合物,在共裂解時能夠提供氫源,在反應中起到儲存和提供活性自由基的作用。

山東理工大學張東紅等研究證實,生物質低含碳量、低含氫量的特點與塑料高揮發性、高含氫量的特點能夠互補。張東紅等另外的研究報道了HZSM-5催化玉米秸稈/HDPE熱解的主要產物是芳烴,隨催化劑活性的降低,芳烴含量降低,指出玉米秸稈中固有的堿/堿土金屬會降低HZSM-5 的芳構化催化活性,而對玉米秸稈進行酸洗預處理,能夠促進單環芳烴的形成。Bai 等的研究也得到相似的結論,酸洗預處理玉米秸稈能夠減少焦炭產生、提高裂解油收率和質量。天津大學Zhou 等指出,松木屑和塑料混合物裂解具有協同效應,松木屑裂解產生的自由基參與到塑料分解的反應中。松木屑、HDPE、LDPE 的裂解可用單個一級反應描述,松木屑和PP 的裂解過程可用兩個或三個連續的一級反應描述。

在煤熱解過程中加入一定量的塑料,可提高焦炭質量和焦油收率。提高裂解溫度能夠促進煤與塑料的協同作用,有助于輕質油和熱解氣的收率提高。共熱解過程中,隨著溫度的升高,煤和塑料都經歷了熱解和縮聚過程,塑料充當供氫劑,促進自由基的形成,抑制交聯反應,從而提高煤的轉化率。

周華蘭等將混合廢塑料與焦化蠟油共催化裂解,利用焦化蠟油作為裂解爐中的導熱介質,解決了塑料黏稠、傳熱效率低、液體收率低和易結焦的問題,燃料油收率達到96.67%,氣體收率和釜殘率分別為0.27%和1.53%。

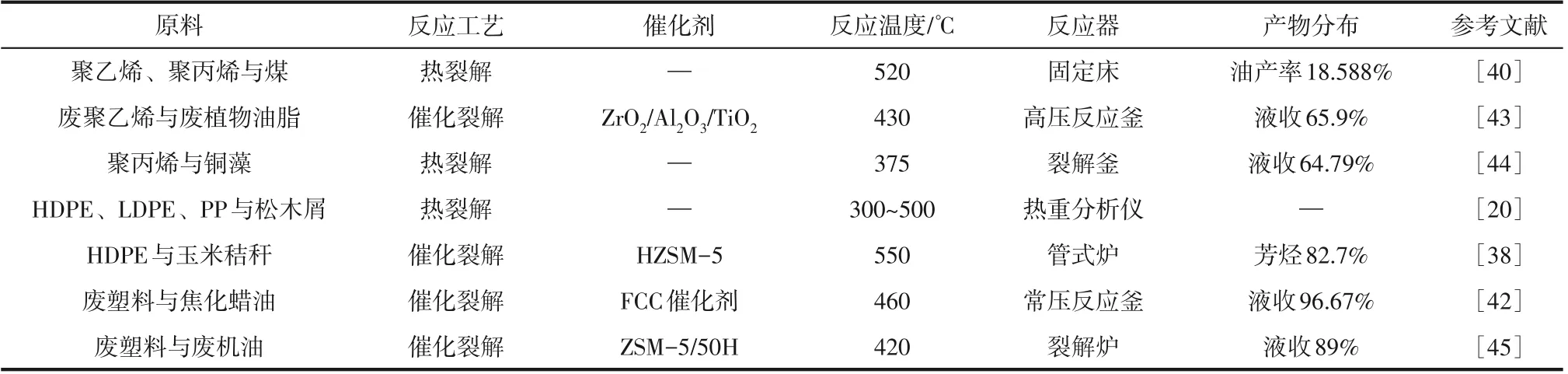

廢塑料共裂解的相關研究結果總結如表4所示。

表4 廢塑料共裂解工藝及裂解性能

3 塑料回收企業和石油石化企業廢塑料裂解法回收的產業進展

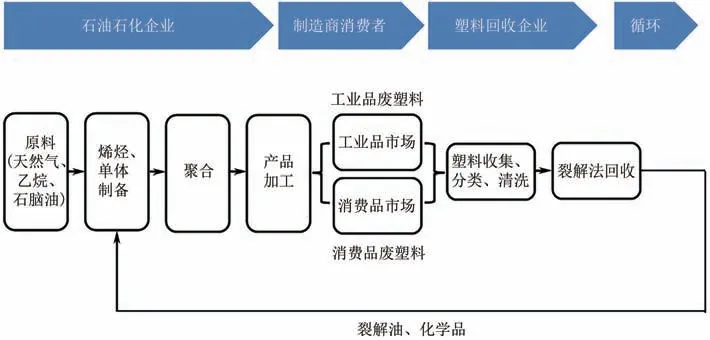

廢塑料通過裂解法回收可形成從塑料到塑料的循環(如圖2 所示)。石油石化企業以石腦油、天然氣等石化產品為原料制備烯烴和單體,烯烴和單體由化工企業制成聚合物,聚合物通過產品加工進入工業品市場和消費品市場。消費者產生廢塑料垃圾,廢塑料經過環衛企業收集、固廢運營商處理后,進入塑料回收企業。塑料回收企業通過裂解法回收產出裂解油或化學品。裂解油經石油石化企業進一步裂解產出乙烯和丙烯,進而生產聚合物。聚合物經產品加工重新回到消費者市場,完成塑料的循環。廢塑料裂解法回收使再生塑料具有和原生塑料同樣的品質,能夠在食品和醫藥等高價值領域進行利用。

圖2 塑料到塑料的循環

3.1 塑料回收企業

如圖2所示,塑料回收企業參與廢塑料回收產業鏈的第一個環節。作為廢塑料回收行業的整體發展趨勢,塑料回收企業廣泛采用裂解法回收路線對塑料進行回收處理,生產油品或化學品。代表性的廢塑料回收企業有Plastic Energy、Quantafuel、Agilyx、Brightmark、Fuenix Ecogy、科茂環境、恒譽環保、福海藍天等。

廢塑料裂解制油的回收路線技術成熟,在不少國內外塑料回收企業得到產業化應用。英國先進回收公司Plastic Energy開發熱厭氧循環工藝,采用兩級裂解生產石腦油、柴油和煤油。目前可處理的廢塑料種類有LDPE、HDPE、PP 和PS,1t 廢塑料可以產出860L石腦油和柴油。荷蘭Fuenix Ecogy公司研發塑料分解技術,將廢塑料轉化為熱解油。到2025 年,將與陶氏聯合開發10 萬噸再生塑料。美國廢物管理公司Brightmark 采用塑料-燃料工藝生產燃料和蠟。2021年在印度建立10t/a廢塑料回收利用工廠,年產1800 萬加侖(1 加侖=3.785L)柴油和石腦油混合物以及500萬加侖蠟。美國可再生能源公司Alterra Energy 開發熱化學液化技術,將塑料廢物液化成類似原油的材料。在俄亥俄州建設有廢塑料處理量60t/d 的工廠,生產塑料和化學品原料,供給芬蘭再生能源企業Neste。挪威Quantafuel 公司專門從事混合塑料廢料熱解和裂解油提純。為了對抗塑料污染,開發新型轉化工藝,將混雜的塑料垃圾變成可循環使用的高端化學品和優質燃料,轉化工藝包括兩個降解工序以產生烷烴和一個精餾工序以分離不同的烴組分。濟南恒譽環保公司廢塑料熱解生產線通過將廢塑料制品中的高分子聚合物徹底分解為小分子或單體,產出燃料油、固體燃料和不凝可燃氣,采用復合催化劑和復合脫氯劑脫除PVC 裂解產生的氯化氫等酸性氣體,已形成工業連續化1×10t/a 廢塑料裂解生產線。福海藍天從2010 年開始,研發廢塑料柔性油化技術。廢塑料經過多級液化處理,轉變為可泵送的液體塑料,輸送到催化裂解系統,產出高品質燃料油。

近年來,在油品市場需求低迷、化工品市場需求旺盛的背景下,廢塑料裂解制化學品技術得到快速發展,并呈現逐漸替代廢塑料裂解制油的趨勢。以色列清潔技術公司Clariter 公司提出三步化學處理技術,通過裂解、精制、分離,將廢塑料轉化為脂肪族溶劑、加工油(白油)和固體石蠟。該工藝在波蘭格利維采和南非建設了示范工廠。美國化學回收公司Agilyx開發出第一套聚苯乙烯全面回收工藝,日處理聚苯乙烯10t,2020 年與埃克森美孚成立合資公司Cyclyx International,將廢塑料回收制成聚合物、化學品和低碳燃料的化工產品。浙江科茂環境科技采用低溫低壓絕氧催化裂解,生產乙烯、丙烯、BTX、輕汽柴油,出油率大于50%。淺度回收產出非標輕汽柴油,每噸產值3300CNY。深度回收產出丙烯等食品級塑料單體,每噸產值7000CNY。

3.2 石油石化企業

石油石化企業是廢塑料裂解法回收產業鏈的主要參與者,在該領域歐美石油石化企業走在前列,已形成工業化生產線。

一部分石油石化企業與塑料回收企業形成上下游產業鏈,塑料回收企業裂解廢塑料生產裂解油,石油石化企業從塑料回收企業購入裂解油進行后處理生產油品和化學品。雪佛龍菲利普斯和英國Plastic Energy 公司合作,采用裂解-蒸汽裂解路線實現了聚乙烯的循環利用。同時,Neste 也為雪佛龍菲利普斯供應裂解油生產乙烯。Shell與Neste 簽訂6萬噸廢塑料裂解油的購買協議,采用亞特蘭大Nexus 燃料公司的裂解油液體原料生產高端化學品。SK 公司與Brightmark 共建裂解裝置。Lummus與New Hope 將廢塑料轉化為裂解油。Total(道達爾)與Plastic Energy采用熱厭氧燃燒技術將廢塑料轉化為裂解油,裂解油通過蒸汽裂解最終生產塑料,預計2030年以前實現30%廢塑料回收的目標。

另一部分石油石化企業建設了廢塑料裂解到裂解油后加工的全流程。Honeywell將LDPE、HDPE、PP、PS等廢塑料采用裂解-煉油加工或蒸汽裂解路線生產化學品和油品。Unipetrol(捷克石化)采用熱解-脫鹵-加氫-分餾工藝,同時處理廢橡膠和廢塑料,生產石腦油和其他餾分油。KBR(美國凱洛格·布朗·路特)采用兩種路線實現廢塑料到塑料的循環。第一條路線通過熱裂解直接生產烯烴,烯烴聚合生產塑料,已在英國第二大超市Sainsbury’s(塞恩斯伯里百貨)實現應用;第二條路線采用煤炭改質(VCC)懸浮床加氫裂化、蒸汽裂解生產烯烴,烯烴聚合生產塑料。意大利埃尼公司采用Eni Slurry Technology(EST)懸浮床加氫裂化工藝將廢塑料和10%渣油混煉加工,生產65%~85%的加氫油品和40%的目標產品石腦油。

4 廢塑料裂解法回收的意義

廢塑料可作為化石能源的綠色替代品,減少化石能源的消耗。廢塑料裂解制油的出油率為30%~80%,裂解油經煉油加工能夠生產和原生塑料同等品質的再生塑料。

廢塑料裂解法回收能夠減少對環境和資源的影響,助力碳減排。Somoza-Tornos 等通過生命周期評價證實,生產同等質量的乙烯,廢塑料裂解路線相比石腦油路線對人類健康、生態環境和稀缺資源的影響分別降低87%、89%和164%。Perugini等對比了不同塑料生產路線的二氧化碳排放。結果表明,化石路線生產1t 塑料,并通過土地掩埋進行廢塑料處理,產生5.3t二氧化碳排放;化石路線生產1t 塑料,并通過燃燒進行廢塑料處理,產生7.3t 二氧化碳排放;機械回收廢塑料生產1t 塑料,產生1.4t二氧化碳排放;裂解法回收廢塑料生產1t塑料,產生1.7t碳排放。因此,相比化石路線生產塑料,采用廢塑料裂解法生產1t 塑料循環可減少3.6~5.6t碳排放。該結果也在Honeywell的研究中得到證明。我國每年新增廢塑料約6000 萬噸,垃圾填埋場陳腐垃圾中的廢塑料總量在10億噸以上。按照我國每年新增塑料垃圾的60%用化學循環處理計算,每年可減少1.29 億噸以上碳排放。按照陳腐塑料垃圾100%用化學循環處理計算,共計可減少36 億噸以上碳排放。因此,在碳中和的嚴峻形勢下,廢塑料裂解法回收是切實可行的減碳路徑。

廢塑料裂解制油和化學品具有一定的經濟性。KBR報告指出廢塑料裂解法回收生產油品相對于化石能源在價格上有一定的競爭力。當原油價格為50USD/桶(350USD/t)時,歐盟、美國和印度尼西亞廢塑料煉油的成本分別為369USD/t、318USD/t和323USD/t,美國和發展中國家廢塑料回收制油的成本明顯低于原油價格。Somoza-Tornos 等利用Aspen Plus v10 和Aspen Energy Analyzer v10 模擬軟件,計算了廢聚乙烯裂解制乙烯的總費用為0.386EUR/kg乙烯,遠低于Spallina等報道的傳統石腦油路線制乙烯的總費用0.835EUR/kg乙烯,證明了廢聚乙烯裂解制乙烯的經濟性。

5 結語

廢塑料回收利用具有節約能源、碳減排和經濟性三重意義。然而,由于相關政策法規不夠健全,回收技術不夠成熟,以及全社會垃圾分類意識的培養仍需時間,我國的廢塑料分類回收產業鏈尚不完善,主要通過物理法回收品類單一的廢塑料,大量的廢塑料被填埋和焚燒處理或遺棄于自然環境中,回收利用率處于較低水平,同時造成了嚴重的環境污染和資源浪費。

針對物理回收無法處理的廢塑料,采用廢塑料裂解法將其轉化為清潔油品或化工原料是廢塑料回收利用的可行方向之一,在歐美國家正處于快速發展時期,并形成了規模化應用。而國內廢塑料裂解技術發展則相對滯后,僅有少數民營企業進行了廢塑料裂解回收的噸級放大或中試研究。面對嚴峻的環保壓力和碳中和的緊迫任務,國內煉化企業應采取有效措施加以應對,從以下幾個方面開展相關研究。

(1)充分考慮廢塑料種類和組成,從全生命周期角度出發對廢塑料進行裂解法回收處理。

(2)裂解回收方法的實施和建設應充分結合油品和化學品市場供求情況、上游廢塑料加工和下游煉油化工產業鏈,依據“碳峰值”和“碳中和”,分短期、中期、長期實現特色以產油品為主路線和以產化學品為主路線。

(3)結合廢塑料回收企業現有技術和國內煉廠裝置情況,規劃符合國內實際情況的廢塑料裂解法回收路線,謀求煉化企業和地區塑料回收企業的合作共贏發展。