鴿蛋全蛋粉制備工藝的研究

楊 雅,周茂杰,譚 為,2*,顧政一

(1.新疆醫(yī)科大學(xué)藥學(xué)院,烏魯木齊 830011;2.新疆維吾爾自治區(qū)藥物研究所,烏魯木齊 830004;3.新疆維吾爾自治區(qū)藥學(xué)會,烏魯木齊 830004)

在鮮蛋的產(chǎn)量方面我國位居全球首位,但在其深加工方面較為落后。隨著我國經(jīng)濟與工業(yè)的飛速發(fā)展,國內(nèi)市場在蛋品的深加工中占比日益增加,因此需要進一步利用現(xiàn)有資源加快發(fā)展我國蛋品的深加工行業(yè)[1]。鴿蛋中擁有各種人體所必須的營養(yǎng)物質(zhì),其富含礦物質(zhì),尤其在鐵和鈣的含量方面要高于雞蛋[2]。近來,我國養(yǎng)殖生產(chǎn)的鴿蛋越來越多,在食品加工方面如何將鴿蛋作為食品加工的輔料應(yīng)用于其中,成為急需解決的問題。新鮮鴿蛋中具有充足的水分,約占全蛋的68%。現(xiàn)階段,通過將鴿蛋所含的大量水分降低或去除,可減慢其化學(xué)反應(yīng)速度和抑制微生物的生長,且可克服鮮蛋容易變質(zhì)和破損的缺點,又能使其重量減輕,因此有利于運輸和儲存,有利于降低成本[3-4]。

全蛋粉在營養(yǎng)方面有著較高的價值,在國內(nèi)及全球食品加工方面常作為原料應(yīng)用于其中[5]。隨著生活質(zhì)量的日益提高,人們對保健養(yǎng)生和營養(yǎng)健康日益關(guān)注,蛋粉保健品及功能性蛋粉等產(chǎn)品的銷量也日益增加。如今市面上出售的一些蛋乳飲料及雞蛋豆奶飲料,一部分是用全蛋粉做為原料,搭配有豆奶、白砂糖、黃原膠或者脫脂奶粉等輔料。但其原料所應(yīng)用的蛋粉有著易結(jié)塊、速溶性較差、溶解不充分、顆粒大小不均勻等缺點,進而影響了口感和風(fēng)味[4]。本研究對影響鴿蛋粉質(zhì)量的部分因素進行了考察,如酶解工藝、干燥室進出口溫度、噴霧干燥過程中進料液濃度、進料液速度等因素,期望在鴿蛋粉的干燥工藝、酶解工藝等方面探索出最佳的參數(shù)。

1 材料與儀器

新鮮鴿蛋,由新疆洛浦縣和天下鴿業(yè)有限公司提供;酶制劑,南寧東恒華道生物科技有限責(zé)任公司產(chǎn)品;化學(xué)試劑均為分析純。

FD-1A-50型冷凍干燥機,上海比朗儀器制造有限公司產(chǎn)品;QFN-8000S 型噴霧干燥機,上海喬楓實業(yè)有限公司產(chǎn)品;DW-HL218A5 型美菱超低溫冰箱,中科美菱低溫科技股份有限公司產(chǎn)品;HH-S4 型數(shù)顯恒溫水浴鍋,金壇市醫(yī)療儀器廠產(chǎn)品;AL204 型分析天平,梅特勒-托利多儀器有限公司產(chǎn)品;DUG-9123型電熱恒溫干燥箱,上海精宏儀器制造有限公司產(chǎn)品。

2 方 法

2.1 鴿蛋全蛋粉制備工藝流程

新鮮鴿蛋→檢蛋→洗蛋→浸泡消毒→清水噴淋→吹干→打蛋→酶解脫糖→過濾→巴氏殺菌→干燥→出粉→干熱殺菌→冷卻→篩粉→真空包裝。

2.2 酶法脫糖工藝的研究

由于鴿蛋中含有0.2%~0.4%的游離葡萄糖,如果直接將蛋液干燥成粉,貯藏期間蛋粉中的葡萄糖的羰基與蛋白質(zhì)的氨基將發(fā)生美拉德反應(yīng),而且葡萄糖會與蛋黃內(nèi)磷脂發(fā)生反應(yīng),會使得干燥后的產(chǎn)品發(fā)生褐變、溶解度下降、變質(zhì),因此蛋液在干燥前必須脫糖[6]。

采用酶法脫糖,不僅可以除去蛋液中的游離葡萄糖,避免在干燥工藝中蛋粉褐變以及溶解度下降,而且可使?jié)夂竦牡耙骸⑴咛ズ拖祹У茸兂伤畼樱趪婌F干燥。

2.2.1 酶制劑的選擇

分別將木瓜蛋白酶(A)、堿性蛋白酶(B)、中性蛋白酶(C)三個品種酶及其不同比例(活力單位比1∶1、2∶1、1∶2、1∶1∶1)配合得到10個酶制劑組合。在室溫(25 ℃)條件下取5 mL全蛋液,加到95 mL的pH 值為7.0 的磷酸鹽緩沖液中配成5%的蛋液。然后添加2 萬U 的復(fù)合酶,調(diào)節(jié)酶解液pH 值為8,在50 ℃的水浴鍋中酶解30 min,以確定最佳的酶制劑組合[6]。

2.2.2 酶解時間的考察

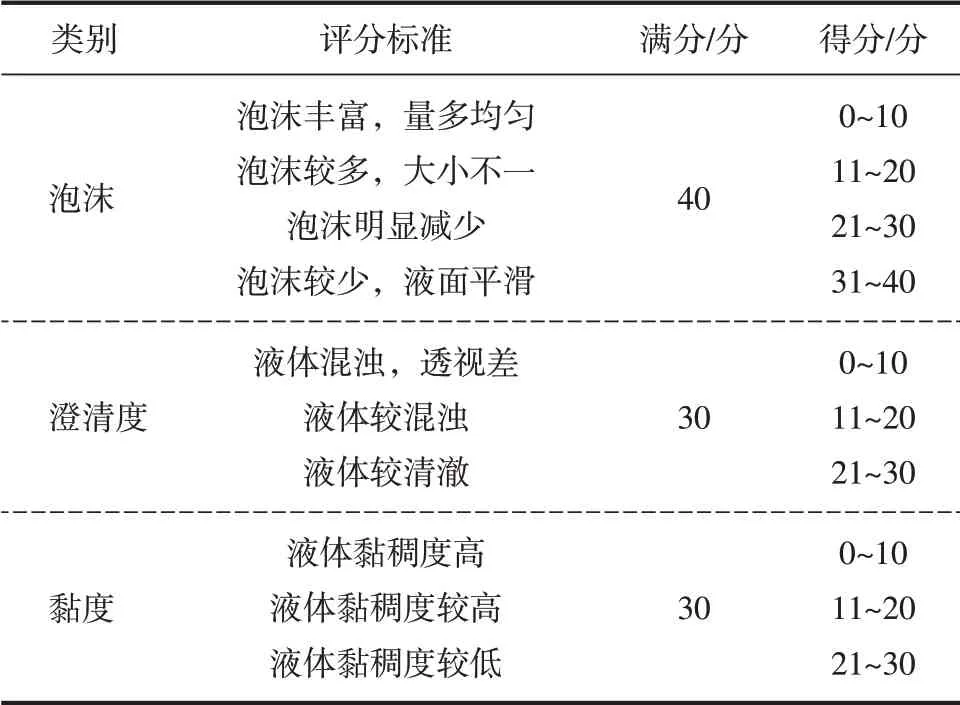

在室溫(25 ℃)條件下取5 mL全蛋液,加到95 mL的pH 值為7.0 的磷酸鹽緩沖液中配成5%的蛋液。然后添加2萬U的復(fù)合酶(木瓜蛋白酶∶中性蛋白酶為1∶2),調(diào)節(jié)酶解液pH 值為8,在50 ℃的水浴鍋中酶解30、60、90、120、150、180 min,對蛋液進行評分以確定最佳酶解時間[6]。評分標準見表1。

表1 蛋液評分標準

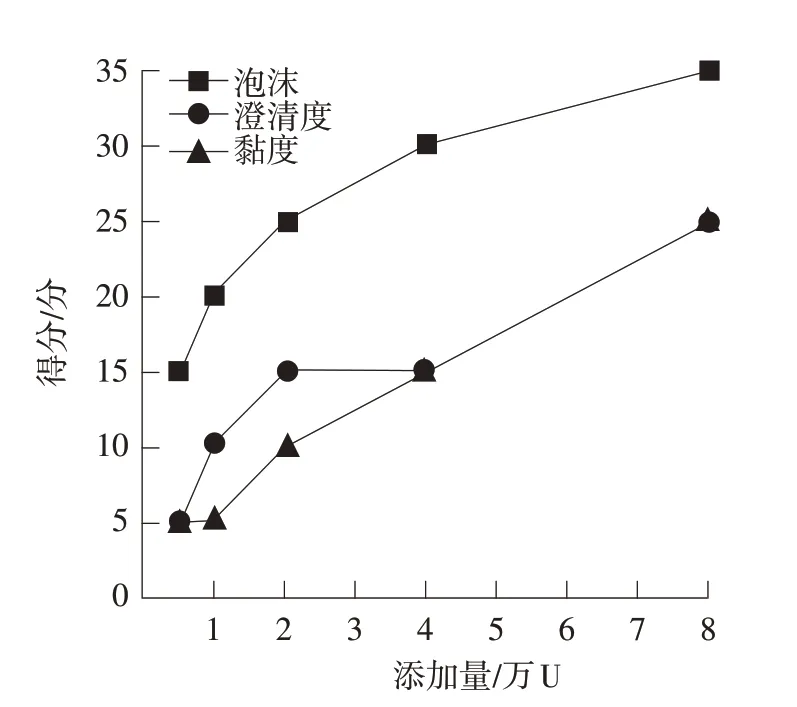

2.2.3 復(fù)合酶添加量的考察

在室溫(25 ℃)條件下取5 mL 全蛋液,加到95 mL 的pH 值為7.0 的磷酸鹽緩沖液中配成5%的蛋液。然后添加0.5 萬、1 萬、2 萬、4 萬、8 萬U復(fù)合酶(木瓜蛋白酶∶中性蛋白酶為1∶2),調(diào)節(jié)酶解液pH 值為8,在50 ℃的水浴鍋中酶解30 min,確定復(fù)合酶添加量[6]。

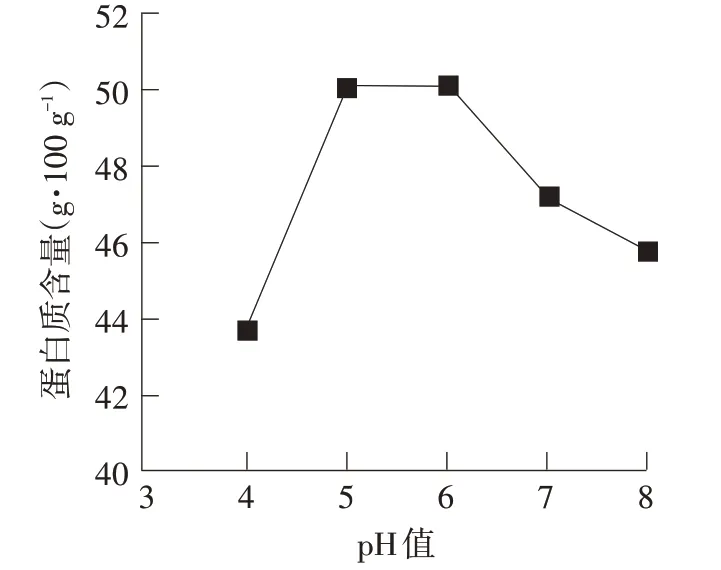

2.2.4 酶解液pH值的考察

在室溫(25 ℃)條件下取5 mL 全蛋液,加到95 mL 的pH 值為7.0 的磷酸鹽緩沖液中配成5%的蛋液。然后添加2萬U復(fù)合酶(木瓜蛋白酶∶中性蛋白酶為1∶2)。調(diào)節(jié)酶解液pH 值為4、5、6、7、8,在50 ℃的水浴鍋中酶解30 min,確定酶解液最佳pH值[6]。

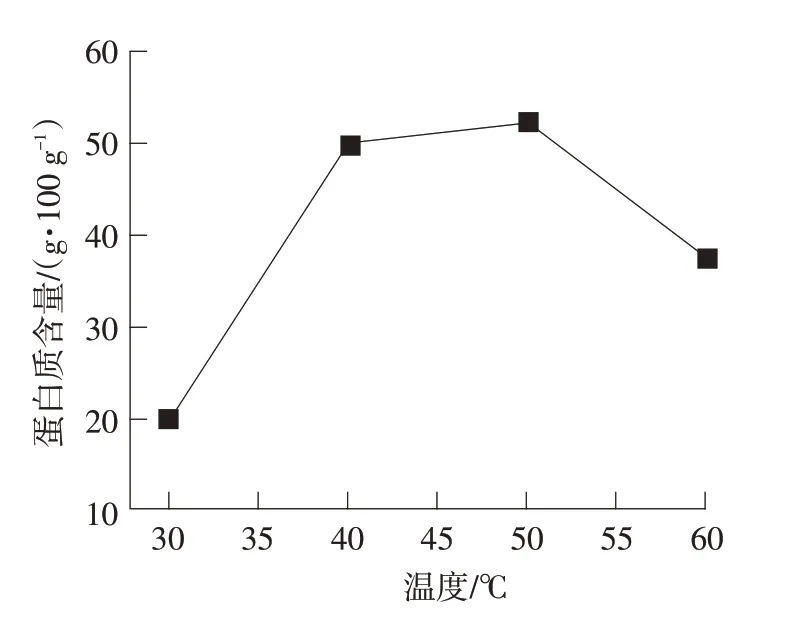

2.2.5 復(fù)合酶酶解溫度的考察

在室溫(25 ℃)條件下取5 mL 全蛋液,加到95 mL 的pH 值為7.0 的磷酸鹽緩沖液中配成5%的蛋液。然后添加2萬U復(fù)合酶(木瓜蛋白酶∶中性蛋白酶為1∶2),調(diào)節(jié)酶解液pH 值為6,調(diào)節(jié)水浴鍋溫度為30、40、50、60 ℃[6],酶解30 min,確定最佳酶解溫度。

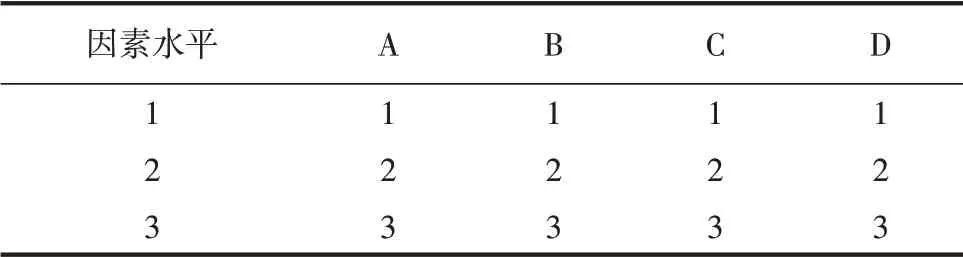

2.2.6 正交試驗

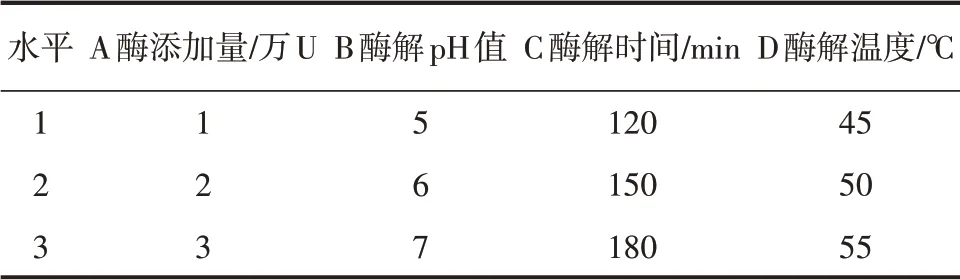

根據(jù)單因素試驗結(jié)果選取對蛋白質(zhì)含量影響較大的4 個因素,按L9(34)進行正交試驗,因素水平見表2。

表2 因素水平

2.3 干燥工藝的研究

2.3.1 干燥方式的選擇

選用常用的3 種干燥方式(高溫噴霧干燥、低溫噴霧干燥、真空冷凍干燥)制備全蛋粉,研究不同干燥方式對全蛋粉中的蛋白質(zhì)、氨基酸成分含量的影響。

2.3.2 進料液濃度的考察

將進料液濃度分別調(diào)為10%、20%和30%,考察不同進料液濃度對噴霧干燥工藝參數(shù)及產(chǎn)品質(zhì)量指標的影響[6]。

2.3.3 進料速度的考察

將蛋液的進料速度即噴霧干燥機蠕動泵的速度分別設(shè)置為40、50、60 r·min-1,考察進料速度對噴霧干燥工藝參數(shù)及產(chǎn)品質(zhì)量指標的影響[6]。

2.3.4 進風(fēng)溫度的考察

將進風(fēng)溫度分別設(shè)置為110,120,130,140,150 ℃,考察進風(fēng)溫度對噴霧干燥工藝參數(shù)及產(chǎn)品質(zhì)量指標的影響。

2.3.5 出風(fēng)溫度的考察

根據(jù)前三項單因素試驗結(jié)論確定進風(fēng)溫度的大致范圍,選擇60、70、80 ℃出風(fēng)溫度進行試驗,分析判斷出風(fēng)溫度對噴霧干燥工藝參數(shù)及產(chǎn)品質(zhì)量指標的影響[6]。

2.4 工藝驗證

根據(jù)確定的最佳工藝參數(shù)制備全蛋粉,分析全蛋粉的綜合評定結(jié)果,對其工藝進行驗證。

2.5 理化指標的測定與綜合評分

2.5.1 性狀、感官評分方法

由11 名實驗室人員對鴿蛋全蛋粉的形態(tài)、色澤、氣味等指標進行評分,去除最高分和最低分取其平均值,即為最終得分。形態(tài)、色澤、氣味的感官評分標準見表3。

表3 形態(tài)、色澤、氣味的感官評分

2.5.2 理化指標

水分采用GB 5009.3—2016《食品安全國家標準 食品中水分的測定》中第一法,即直接干燥法[7]測定。

灰分采用GB 5009.4—2016《食品安全國家標準食品中灰分的測定》中第一法,即食品中總灰分的測定[8]方法。

蛋白質(zhì)采用GB 5009.5—2016《食品安全國家標準 食品中蛋白質(zhì)的測定》中第一法,即凱氏定氮法[9]測定。

脂肪采用GB 5009.6—2016《食品安全國家標準 食品中脂肪的測定》中第一法,即索氏抽提法測定。

氨基酸采用GB 5009.124—2016《食品安全國家標準 食品中氨基酸的測定》[10]中的方法測定。

2.6 數(shù)據(jù)處理

使用OriginPro 8.0、SPSS Statistics 17.0 對試驗數(shù)據(jù)進行處理和分析。

3 結(jié)果與分析

3.1 酶解工藝參數(shù)的確定

3.1.1 酶制劑的選擇

加入酶制劑的作用主要是將蛋液經(jīng)過酶制劑作用進行改性,通過蛋白酶的內(nèi)切及外切作用把蛋白質(zhì)中的分子剪切成更多較小的分子,使蛋白質(zhì)的功能和化學(xué)特性發(fā)生改變。酶解過程中需要的條件溫和,設(shè)備簡單,能源消耗低,可節(jié)約能源,經(jīng)濟方便;經(jīng)過酶解的蛋白質(zhì)更利于吸收,可以為消化不良的人群提高營養(yǎng)。

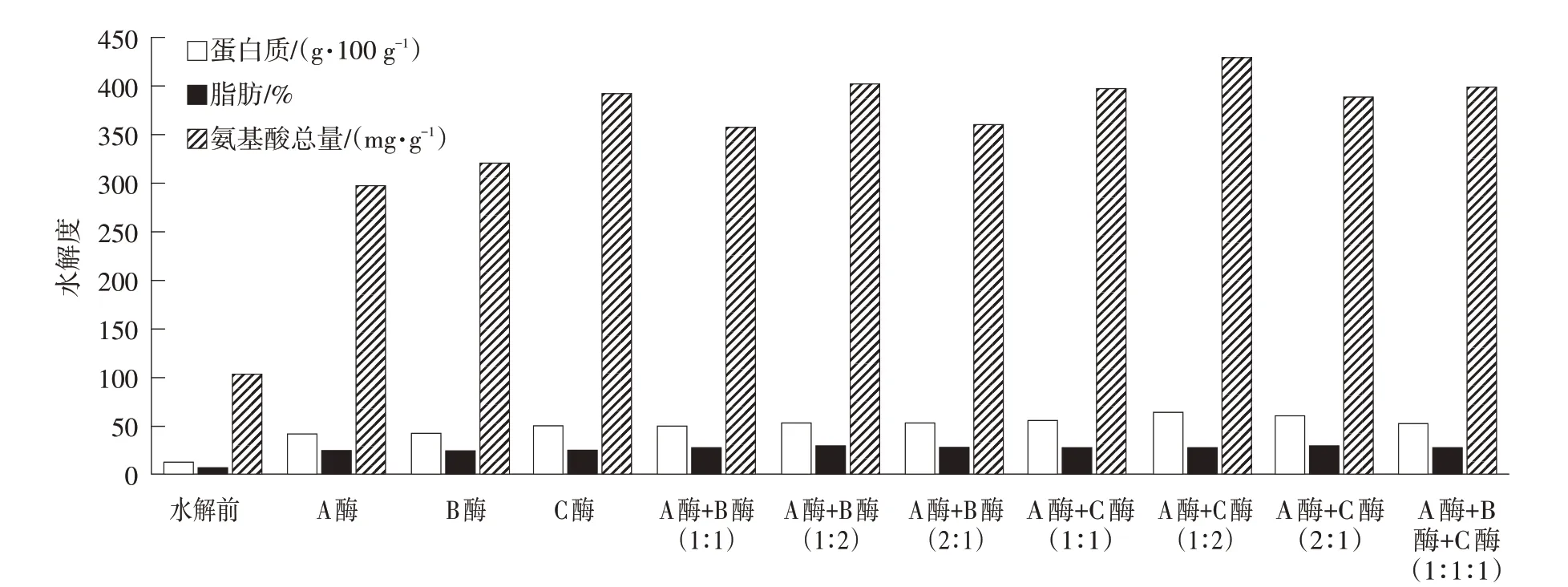

本研究酶制劑優(yōu)選的目的是根據(jù)不同需要加入不同種類的酶,控制不同的酶解比例,定向控制蛋白質(zhì)的變性,獲得生產(chǎn)加工需求的蛋白質(zhì)。結(jié)果見圖1。

根據(jù)圖1的各項數(shù)據(jù)可知:全蛋的酶解最佳酶制劑配比為木瓜蛋白酶∶中性蛋白酶(1∶2),由于中性蛋白酶最適pH值為7.0,是一種內(nèi)切酶,可以將蛋白質(zhì)水解成氨基酸和小分子多肽,水解度最高。木瓜蛋白酶最適pH值為7.0,內(nèi)切酶,水解產(chǎn)物以小分子肽為主,水解度較低。堿性蛋白酶最適pH 值為8.5,水解蛋白質(zhì)分子生成多肽和氨基酸,水解度介于木瓜蛋白酶和中性蛋白酶之間。

圖1 酶制劑的篩選結(jié)果

3.1.2 酶解時間的確定

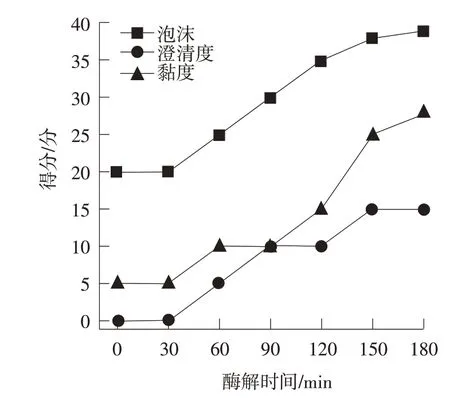

在酶解過程中,隨著時間的延長,濃厚的蛋液、胚胎和系帶等逐漸變成水樣,鴿蛋粉系列產(chǎn)品的生產(chǎn)鴿蛋粉系列產(chǎn)品的生產(chǎn)工藝及質(zhì)量標準的及質(zhì)量標準的及質(zhì)量標準的及質(zhì)量標準的研究研究研究研究報告譚為譚為譚為譚為2019年8月19日蛋液物理性質(zhì)變化見圖2。

由圖2 可知,酶解徹底后的蛋液顏色變淺,黏度降低,因此,全蛋液的最佳酶解時間為180 min。

圖2 酶解時間對蛋液物理性質(zhì)的影響評分

3.1.3 復(fù)合酶添加量的確定

復(fù)合酶添加量適度,可使蛋白質(zhì)溶液表面黏度適中,蛋白質(zhì)水解成小分子肽,泡沫較少,穩(wěn)定性增大。通過評分確定酶最佳劑量為2 萬U,見圖3。

圖3 復(fù)合酶添加量對蛋液物化性質(zhì)的影響

由圖3可知,隨著復(fù)合酶添加量增加,蛋液的泡沫呈減少趨勢,澄清度也明顯增加,黏度顯著下降,但是添加2萬U的復(fù)合酶,蛋液無沉淀,添加4 萬U 和8 萬U 復(fù)合酶時沉淀增加,蛋液稀薄、黏度較低。這可能是因為體系反應(yīng)初始速度增大,蛋液被水解為小分子多肽,隨著蛋液蛋白表面的疏水基團暴露,液體表面張力呈降低趨勢,當(dāng)復(fù)合酶添加過量時,蛋液各項穩(wěn)定性降低,即出現(xiàn)蛋白質(zhì)沉淀。

3.1.4 酶解pH值的確定

復(fù)合酶水解過程中,pH 值影響較大,過酸或過堿均影響水解效率,通過蛋白質(zhì)含量測定確定酶解pH值,見圖4。

圖4 pH值對蛋白質(zhì)含量的影響

由圖4 中各項數(shù)據(jù)可知,適宜pH 值在5~7 之間,蛋白質(zhì)含量較高,為進一步確定最佳pH 值,需通過正交試驗進一步驗證。

3.1.5 酶解溫度的確定

酶解反應(yīng)中溫度的控制較嚴格,當(dāng)溫度過低時酶解不充分;溫度過高時,若超過蛋白質(zhì)的變性溫度,其二級和三級結(jié)構(gòu)將發(fā)生變化,氫鍵遭到破壞,因此需通過蛋白質(zhì)含量測定確定酶解溫度,見圖5。

圖5 酶解溫度對蛋白質(zhì)含量的影響

由圖5 可知,酶解溫度為50 ℃時蛋白質(zhì)含量最高,為最佳酶解溫度,如進一步精確溫度,需通過正交試驗最終確定酶解參數(shù)。

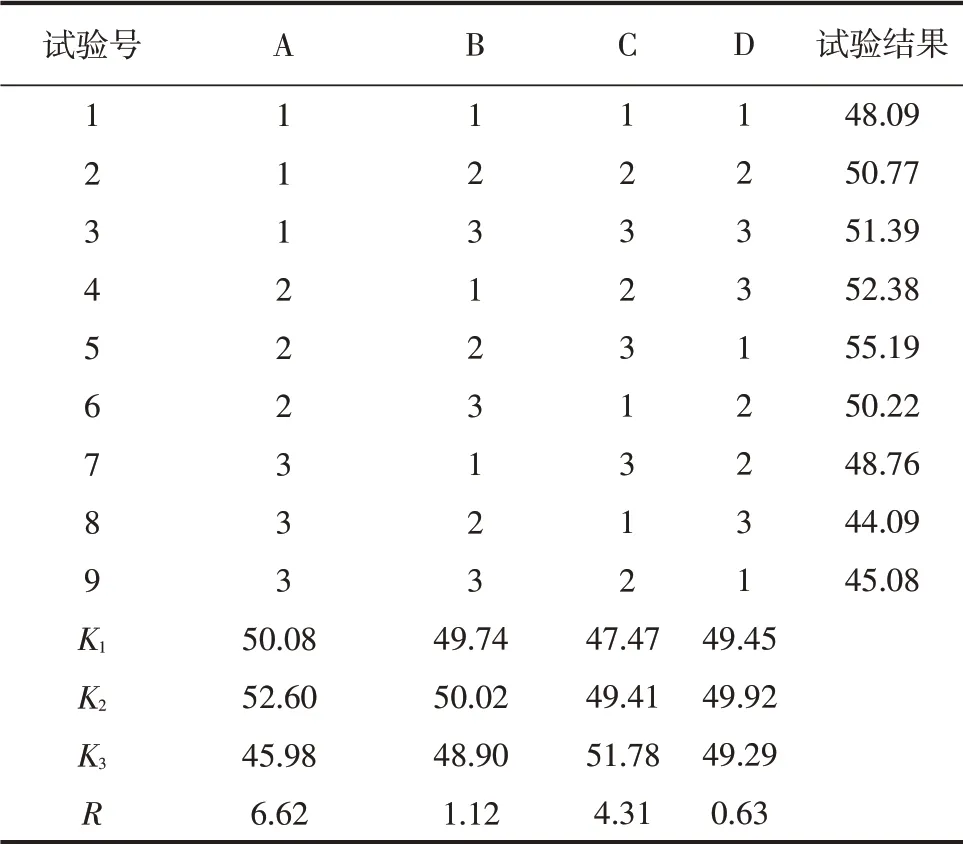

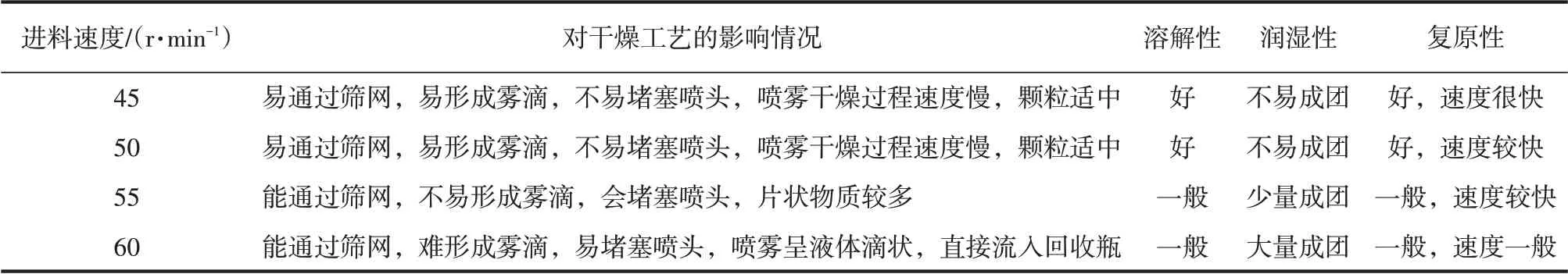

3.1.6 酶解工藝條件優(yōu)化

通過蛋白質(zhì)的含量測定確定全蛋酶解工藝優(yōu)選結(jié)果,見表4~表6。

表4 因素水平

表5 正交試驗

表6 方差分析

由表4~表6可知,四個因素對蛋白質(zhì)含量的主次順序為:復(fù)合酶添加量(A)>酶解時間(C)>酶解pH值(B)>酶解溫度(D)。其中全蛋酶解工藝的最佳參數(shù)為:在室溫(25 ℃)條件下,添加2 萬U 復(fù)合酶(木瓜蛋白酶∶中性蛋白酶1∶2),調(diào)節(jié)溶液pH值為6,調(diào)節(jié)水浴鍋溫度50 ℃,酶解180 min 時蛋白質(zhì)含量最高。

3.2 干燥工藝參數(shù)的確定

3.2.1 干燥方式的確定

采用三種不同干燥方式進行干燥,各指標測定結(jié)果見表7。

由表7 可知,高溫噴霧、低溫噴霧與真空凍干并沒有顯著性差異,從節(jié)能減排、干燥效率與成本三方面考慮,后期應(yīng)采用高溫噴霧法進行干燥。

表7 不同干燥方式下主要成分的含量mg·g-1

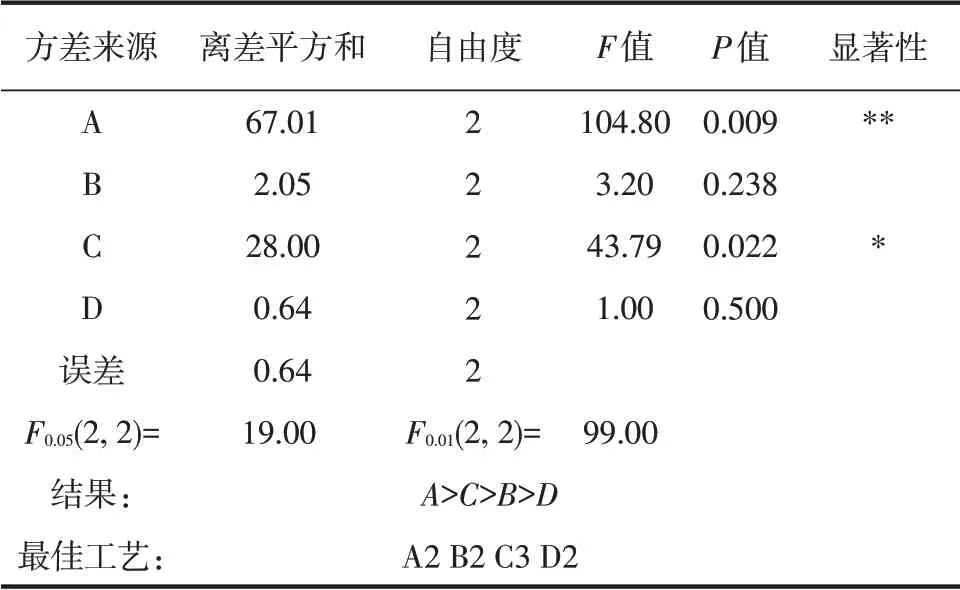

3.2.2 進料液濃度的確定

進料液濃度對噴霧干燥工藝的影響以及對全蛋粉感官指標的綜合影響見表8。

由表8 可知,隨著進料液濃度的增加,產(chǎn)品的顆粒狀態(tài)逐漸變得均勻和細膩,薄片狀顆粒也逐漸減少,色澤逐漸加深,焙烤香味也逐漸變得濃郁,因此感官評分逐漸增加。當(dāng)進料液濃度為25%時,全蛋的噴霧干燥過程進行的最為順利。當(dāng)進料液濃度過大時,堵塞噴頭,噴頭不易形成霧滴,產(chǎn)品形態(tài)不能呈粉末狀,感官評分即降低。因此,綜合評定之后的最佳進料濃度為25%。

表8 進料液濃度對干燥工藝和感官指標的影響

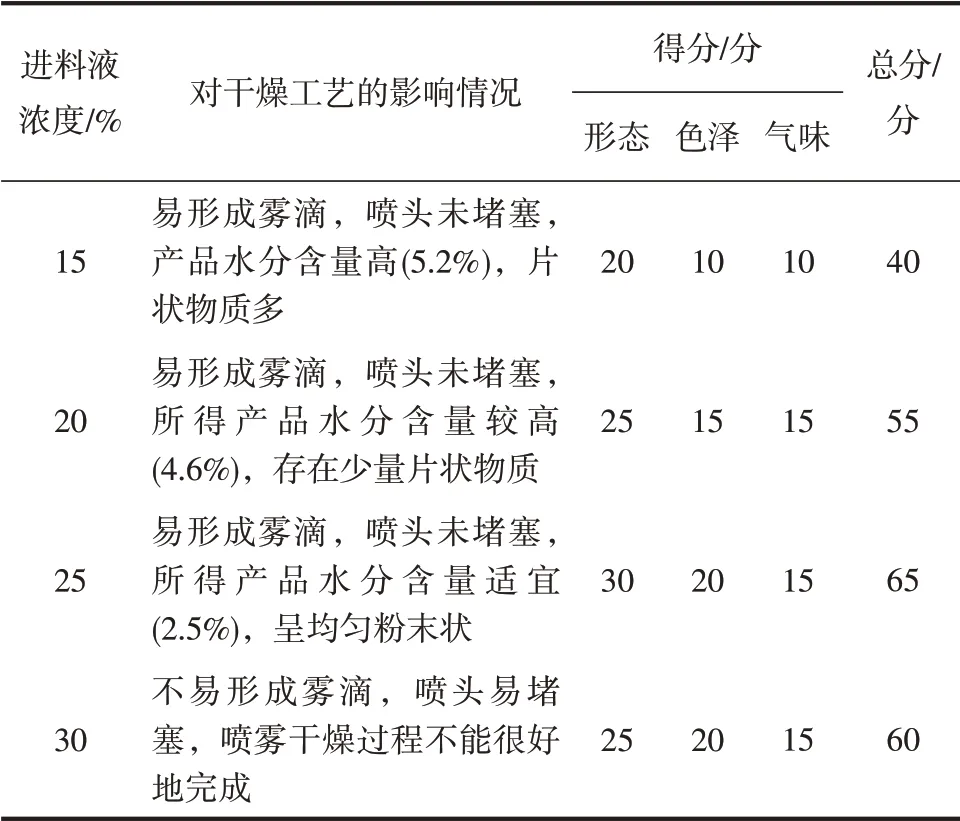

3.2.3 進料速度的確定

不同進料速度對產(chǎn)品形態(tài)的影響情況以及對產(chǎn)品沖調(diào)指標之間的關(guān)系影響見表9。

由表9可知,進料速度對產(chǎn)品狀態(tài)有一定的影響,進料速度越快,產(chǎn)品顆粒越大。當(dāng)進料速度過大時,料液因未及時噴成霧狀而受熱凝固,致使噴頭堵塞。顆粒大小和干燥制品的松密度隨進料液速度的增加而增加,進料速度過大會引起干燥不徹底,從而使含水量增加。但是進料速度太小時,會使噴霧干燥過程進行的很慢,生產(chǎn)效率降低,機器耗能增加。因此,綜合考慮起來,進料速度即蠕動泵的轉(zhuǎn)速為50 r·min-1時較為合適。

表9 進料速度對干燥工藝和感官指標的影響

另外,進料速度越大,溶解性越差,也越容易成團,不易被泡開,復(fù)原速度也降低。當(dāng)蠕動泵的轉(zhuǎn)速為45 r·min-1時,蛋粉沖調(diào)指標最為適宜,但結(jié)合生產(chǎn)效率、機器耗能等因素,蠕動泵轉(zhuǎn)速為50 r·min-1時產(chǎn)品質(zhì)量最好,耗能最低,最為經(jīng)濟。

3.2.4 進風(fēng)與出風(fēng)溫度的確定

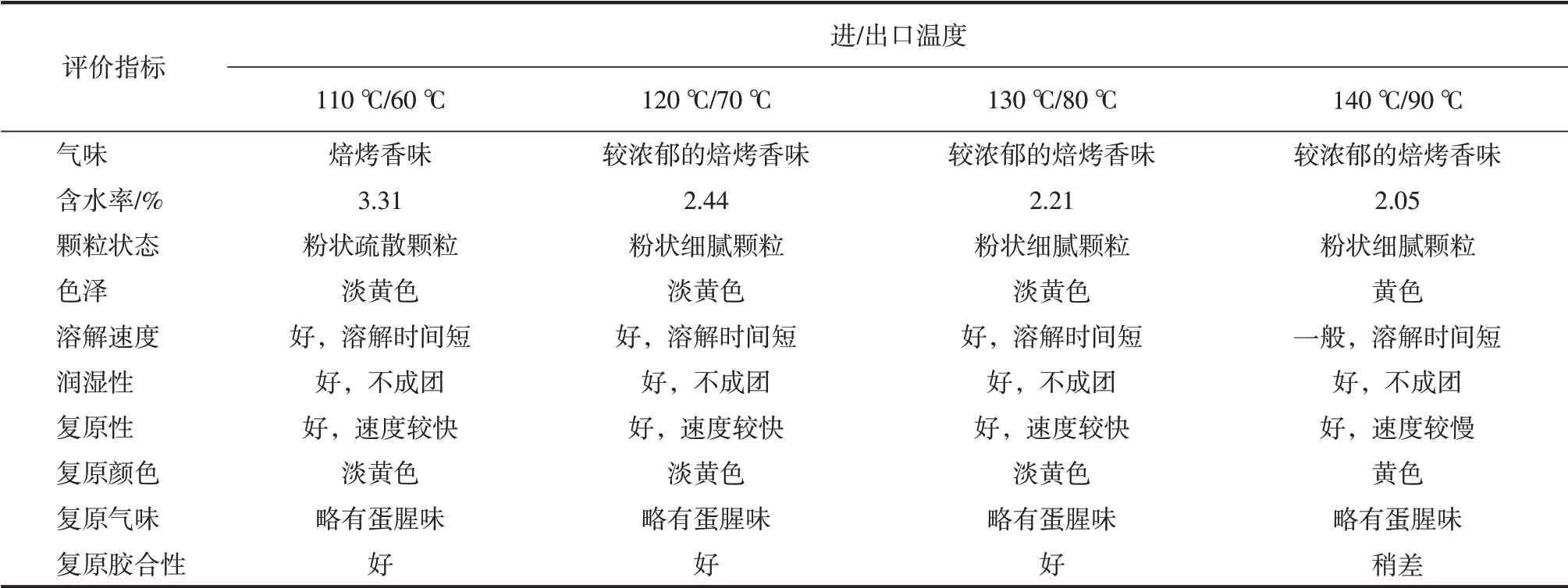

通過試驗發(fā)現(xiàn),進出口溫度是最主要的影響因素,它直接影響了噴霧干燥的成敗和最終產(chǎn)品的品質(zhì)。當(dāng)干燥室進口溫度低于110 ℃時,噴霧干燥過程不能順利進行。只有當(dāng)干燥室進口溫度不低于110 ℃時噴霧干燥才能順利進行。進出口溫度對產(chǎn)品品質(zhì)的影響以及產(chǎn)品沖調(diào)性的影響見表10。

表10 進出口溫度對產(chǎn)品品質(zhì)的影響

由表10 可知,隨著進出口溫度的升高,蛋粉的香味加大,這是由于在降速干燥階段,干燥室內(nèi)溫度比較高時,使蛋液中的脂肪游離,所以蛋粉的香味會不斷加大。隨著進出口溫度的升高,蛋粉的含水率不斷減少,顏色逐漸加深,蛋腥味減少,焙烤香味更加濃郁。

3.3 工藝驗證

全蛋工藝:在室溫(25 ℃)條件下添加2萬U復(fù)合酶(木瓜蛋白酶∶中性蛋白酶為1∶2),調(diào)節(jié)溶液pH值為6,調(diào)節(jié)水浴鍋溫度為50 ℃,酶解180 min后進行噴霧干燥,進料液濃度為25%,進料速度(蠕動泵轉(zhuǎn)速)為45 r·min-1,進風(fēng)與出風(fēng)溫度為120 ℃/70 ℃。根據(jù)確定的最佳工藝參數(shù)制備全蛋粉,全蛋粉的綜合評定結(jié)果見表11。

表11 全蛋粉質(zhì)量評定結(jié)果

通過對鴿蛋全蛋粉的工藝進行驗證后,其制備得到全蛋粉性狀為粉末狀或極易松散之塊狀,均勻白色,無異味和雜質(zhì)。水分、脂肪、蛋白質(zhì)及氨基酸含量均在適宜范圍內(nèi),且產(chǎn)品沖調(diào)性溶解速度較快,澄清透明無混濁,穩(wěn)定性好。結(jié)果表明,鴿蛋全蛋粉的最佳工藝為室溫(25 ℃)條件下,添加20 萬U 復(fù)合酶(木瓜蛋白酶∶中性蛋白酶1∶2),調(diào)節(jié)溶液pH 為6,調(diào)節(jié)水浴鍋溫度50 ℃,酶解180 min 后進行噴霧干燥,進料液濃度為25%,進料速度(蠕動泵轉(zhuǎn)速)為45 r·min-1,進風(fēng)與出風(fēng)溫度為120 ℃/70 ℃。

4 討論與結(jié)論

在食品加工業(yè)中,酶因其安全且高效的生物催化屬性,被廣泛地應(yīng)用在諸多領(lǐng)域[11]。在現(xiàn)有的制備工藝條件下,所生產(chǎn)的蛋粉溶解性較差、熱穩(wěn)定性不足、易起泡和易產(chǎn)生過敏等,而這些方面的不足與缺點明顯限制了其在食品加工方面的使用前景。在當(dāng)下的食品加工工藝中主要使用包括物理法、酶法、化學(xué)法等方法來提升蛋白質(zhì)的溶解能力[12-13]。近年來,在蛋制品加工中,對生物酶制劑的研究日益增加,使用也愈加廣泛,使用生物酶制劑不但能改善蛋白質(zhì)的理化性質(zhì),而且還可以進一步提高其某些功能特性[14-15]。

根據(jù)加工過程中不同需求,蛋粉可以制備成不同組分的產(chǎn)品。當(dāng)下國內(nèi)對蛋粉的加工工藝方面,主要采用的干燥方式有真空冷凍干燥和熱風(fēng)噴霧干燥,對于真空干燥、滾筒干燥以及托盤干燥等方式使用較少,在食品加工中噴霧干燥是一種比較先進的加工技術(shù),它得以在食品生產(chǎn)企業(yè)中大量應(yīng)用,是因其擁有無可替代的特有優(yōu)勢[16]。相比于使用其他的干燥方法生產(chǎn)蛋粉,噴霧干燥法的優(yōu)點包括:干燥速度明顯較快,蛋白質(zhì)在干燥過程中受熱時間明顯縮短,因此不易變性;而受熱時長明顯縮短,使其生產(chǎn)的蛋粉色正、味好且復(fù)原性能好;需密閉進行,制備出的粉粒小,不必再次粉碎,可對生產(chǎn)的產(chǎn)品在衛(wèi)生和質(zhì)量方面有較好的保證;在干燥過程中可以連續(xù)化、自動化、機械化地進行[17-18]。

鴿蛋全蛋粉通過酶解技術(shù)和噴霧干燥技術(shù)制成,具有溶解速度快、攜帶便捷等特點。其克服了溶解性較差、蛋腥味較重、均勻性不足等傳統(tǒng)蛋粉的缺點,在國內(nèi)外食品、保健品市場上有著十分可觀的發(fā)展前景[19-20]。本次研究對影響鴿蛋粉質(zhì)量的部分因素進行了考察與研究,如酶解工藝及噴霧干燥過程中干燥室進出口溫度、進料液濃度、進料液速度等因素,研究發(fā)現(xiàn)鴿蛋粉酶解工藝和噴霧干燥的最佳工藝參數(shù)為:在室溫(25 ℃)條件下,水浴鍋溫度為50 ℃,溶液pH 值為6,添加2 萬U復(fù)合酶(木瓜蛋白酶∶中性蛋白酶1∶2),酶解180 min 后進行噴霧干燥,進料液濃度為25%,進料速度(蠕動泵轉(zhuǎn)速)為45 r·min-1,進風(fēng)與出風(fēng)溫度為120 ℃/70 ℃。研究結(jié)果可對鴿蛋全蛋粉的生產(chǎn)提供理論指導(dǎo)。