深水凝析氣田開采段塞流控制方案研究

吳二亮,吳俊杰,董小輝

(中海石油深海開發有限公司,廣東 珠海 519050)

0 引言

深水氣藏開采普遍采用水下井口,通過長距離深水海管將井流物輸送到淺水中心平臺進行脫水與增壓處理,合格產品進入淺水海管外輸至陸岸終端。凝析油作為凝析氣藏重要的開發產品,隨天然氣從井口產出一同混輸到淺水區中心平臺。在推薦的配產規模下,天然氣攜帶凝析油以穩定的分散流進入淺水平臺。當天然氣配產發生變化,低于推薦區間時,天然氣無法完全攜帶產出的凝析油,凝析油產生回流不斷積聚,段塞流將不斷發展[1-3]。當段塞體積超過平臺系統處理極限,將引發系統波動,甚至觸發關停[4]。當前,深水海管大段塞沖擊已經成為影響凝析氣田開采工藝穩定的重要因素。本文以南海荔灣氣田開采為實例,探求不同配產工況下控制段塞流形成的生產方案。

1 荔灣氣田生產概況

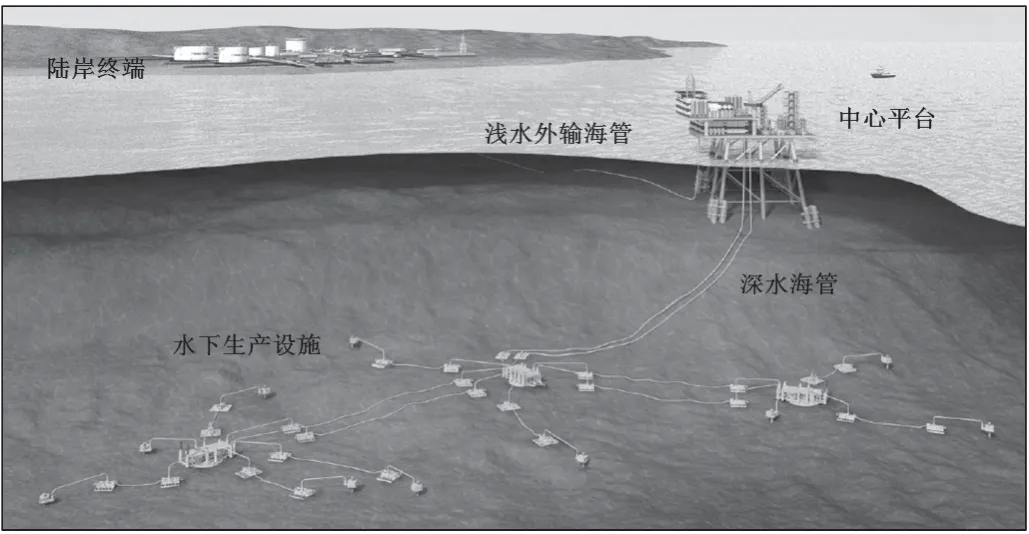

荔灣氣田位于中國南海,水深1 480 m,水下井口井流物(天然氣、凝析油、乙二醇富液)通過深水海管輸送到淺水中心平臺。淺水平臺水深190 m,天然氣和凝析油在中心平臺脫水和增壓后,通過外輸海管混輸到陸岸終端。荔灣氣田開發示意圖如圖1所示。

圖1 荔灣氣田開發示意圖

根據氣田開采設計資料,在井口天然氣配產為850×104m3/d以上時,深水海管天然氣攜液能力充足,液量均勻上岸,滿足平臺工藝處理能力。當井口天然氣配產為570×104~850×104m3/d區間時,深水海管井流物上岸產生段塞,威脅平臺工藝穩定。當井口天然氣配產低于510×104m3/d時,深水海管完全無攜液能力,深水海管液量累積,加劇段塞發展。

2 吞吐式生產方案

2.1 吞吐式生產原理

根據生產實踐,以荔灣氣田外輸360×104m3/d生產為例,該配產低于水力段塞形成區間,深水海管無法攜液至中心平臺。

以淺水處理平臺作為生產節點,將荔灣深水氣田開采過程劃分為三個階段。從深水井口到平臺上岸為深水海管段,淺水處理平臺為井流物處理段,處理平臺至陸岸終端為外輸海管段。

鑒于外輸海管段塞形成風險較低,且下游陸岸終端段塞接收能力充足,可以將深水海管段塞形成風險轉移到外輸海管。將深水海管長期低產運行模式調整為最小氣量生產以及正常氣量生產交替進行的生產模式。最小氣量生產以減少井流物液量產出過多在海管累積;正常氣量生產將最小氣量生產時產生的液量積累全部攜帶到處理平臺。在該模式下,將平臺外輸海管作為天然氣緩存容器,上游井口最小氣量配產下,深水海管供氣相對不足時,外輸海管存氣量開始消耗,壓力降低;當上游井口正常氣量配產下,深水海管供氣產生盈余,外輸海管存氣量開始增加,壓力上升。外輸海管壓力在受控范圍內不斷升降產生吞吐效應,使輸送到陸岸終端的外輸產品流量恒定。

2.2 吞吐式生產制度設計

采用吞吐式生產模式,平臺工藝系統負荷在正常氣量和最小氣量間不斷切換,需要綜合分析相關工藝的運行條件,確定該模式下各參數調整方式,以便流量切換過程中各系統參數平穩過渡。

2.2.1 外輸海管增儲能力計算

外輸海管增儲能力指的是:海管從最低容量增加儲氣至最高容量的擴容體積。增儲能力決定吞吐式生產方案的生產制度,是方案實施前首要明確的生產參數。

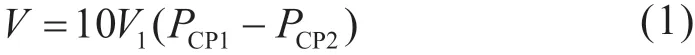

計算該參數,需要綜合考慮外輸海管最高和最低壓力以及海管容積等參數。根據荔灣平臺外輸海管生產工況,海管最低平均壓力為7.83 MPa,海管最高平均壓力為10.91 MPa,海管容積12×104m3,代入公式(1)求得海管增儲能力為370×104m3。

式中:V為海管增儲體積(×104m3);V1為海管常壓下體積(×104m3);PCP1為海管最大平均壓力(MPa);PCP2為海管最小平均壓力(MPa)。

2.2.2 最小產氣量核算

根據吞吐式開采原理,井口最低產氣生產時,進入深水海管的液量最少。考慮到平臺自持損耗,以及平臺各工藝系統運行的邊際流量限定,需要保持井口一定流量進行配產。根據荔灣平臺工藝設計數據,平臺自持耗氣量為25×104m3/d,三甘醇脫水系統流量下限為140×104m3/d。應以三甘醇脫水系統最低處理量為準。

2.2.3 最小產氣量生產時間核算

根據海管增儲能力和最小產氣量以及深水海管滯液量分析,綜合確定最小氣量的生產時間。

荔灣平臺運行自持耗氣量為25×104m3/d,外輸量需求為360×104m3/d,最低產氣量為140×104m3/d。根據公式(2)計算出在最小產氣量下,外輸海管增儲氣量消耗的時間是1.51 d。

式中:T1Q為按照增儲能力計算的最小產氣量生產時間(d);V為海管增儲體積(×104m3);Q為平臺外輸量需求(×104m3/d);Qm為平臺自持耗氣量(×104m3/d);Q1為最小產氣量(×104m3/d)。

根據井流物組分報告,井口油氣比為1.54 m3/104m3,貧乙二醇每天注入量為0.19 m3/104m3,乙二醇富液轉化比例為1.25。通過公式(3)可以計算出井口以最低氣量生產期間凝析油與乙二醇富液累積量為378 m3。

式中:V1Q為按照增儲能力計算的最小產氣量生產時間內產生的液量累積(m3);Q1為最小產氣量(×104m3/d);GOR為生產油氣比(m3/104m3);T1Q為最小產氣量生產時間(d);MGR為貧乙二醇注入比例(m3/104m3)。

根據設計資料,在深水海管具有穩定攜液能力的天然氣配產區間(570×104~850×104m3/d)內,深水海管滯液為2 000~1 500 m3,即穩定配產下深水海管從段塞形成到發展成為平臺可處理的極限時,深水海管滯液量變化為500 m3。按照海管增儲能力計算得出最小氣量生產時間內,深水海管滯液量增加值為378 m3,小于容許段塞發展過程中海管滯液量變化。因此,當配產氣量從最小氣量切換為正常配產時,不會發展成為超量段塞影響工藝穩定,可以按照外輸海管增儲能力計算最小氣量生產時間。

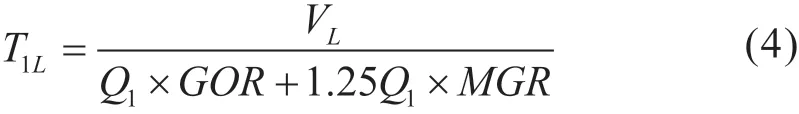

如果按照外輸海管增儲能力計算的最小氣量生產時間內,井口液相累加超過水力段塞發展階段滯液量變化值,則生產時間應以海管積液達到水力段塞發展階段變化量的生產時間為準。該生產時間計算如公式(4)所示:

式中:T1L為按照海管滯液量變化計算的最小產氣量生產時間(d);VL為可容許的水力段塞發展階段內海管滯液體積變化量(m3);Q1為最小產氣量(×104m3/d);GOR為生產油氣比(m3/104m3);MGR為貧乙二醇注入比例(m3/104m3)。

2.2.4 正常配產時間核算

當最低產氣時間達到目標時間值,需要盡快切換為正常氣量生產模式,該氣量至少需要達到無水力段塞配產氣量,應以工藝系統最優處理量綜合考慮,以便在滿足上岸段塞受控目標下盡快清除最小產氣量配產期間液量累積。對于荔灣氣田該氣量選擇無水力段塞邊界氣量850×104m3/d。使用公式(5)計算在正常配產下生產時間為0.8 d。

式中:T2Q為以增儲能力為依據的正常配產時間(d);V為海管增儲能力(×104m3);Q2為正常配產氣量(×104m3);Qm為平臺自持耗氣量(×104m3/d);Q為平臺外輸需求(×104m3/d)。

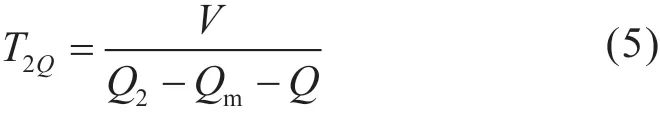

如果最小產氣量生產時間以海管液量累積時間計算求得,則正常配產時間計算按照公式(6)進行計算:

式中:T2L為以海管滯液量變化計算的正常配產時間(d);Q為平臺外輸需求(×104m3/d);Q1為最小產氣量(×104m3/d);Qm為平臺自持耗氣量(×104m3/d);T1L為以海管滯液量變化計算的最小產氣量生產時間(d);Q2為正常配產氣量(×104m3/d)。

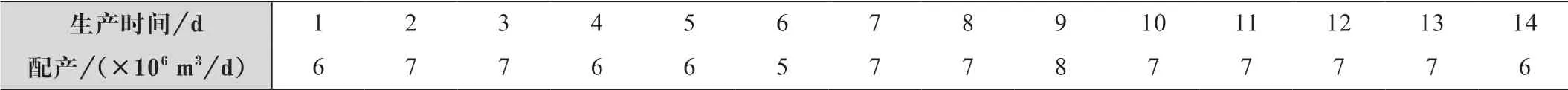

2.2.5 吞吐式生產模式配產制度

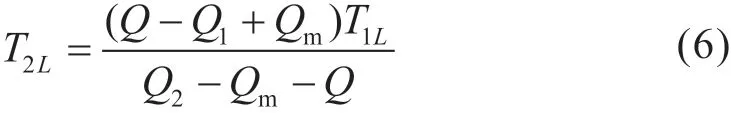

荔灣氣田外輸配產為360×104m3/d生產工況下,采用吞吐式生產方案生產制度為:最小氣量(140×104m3/d)生產1.51 d,切換為正常氣量(850×104m3/d)生產0.8 d。該生產制度產量趨勢如圖2所示。

圖2 荔灣氣田吞吐式生產配產趨勢圖

3 循環氣生產模式

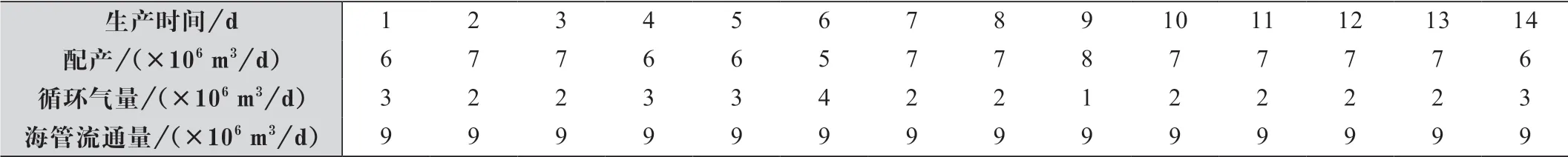

當荔灣氣田井口配產需要長期維持低產量(水力段塞形成區間以下)生產時,采用吞吐式開采模式取得良好的生產效果。當井口配產位于水力段塞形成區間,井流物上岸將產生不同容量段塞沖擊。如果井口配產波動頻繁,海管滯液量同步變化,將導致段塞發展的不確定性,為平臺穩產帶來風險。基于以上工況,依托深水海管清管回路[5-6]的設置,構造無段塞的循環氣生產方案。根據生產實踐,以荔灣氣田在水力段塞配產區間生產歷史為例,介紹循環氣生產方案。截取的歷史配產數據如表1所示。

根據表1,在該配產期間內,產氣量位于水力段塞形成區間(570×104~850×104m3/d),平臺上岸將持續遭受段塞沖擊。

表1 荔灣氣田歷史配產數據表

3.1 循環氣生產模式原理

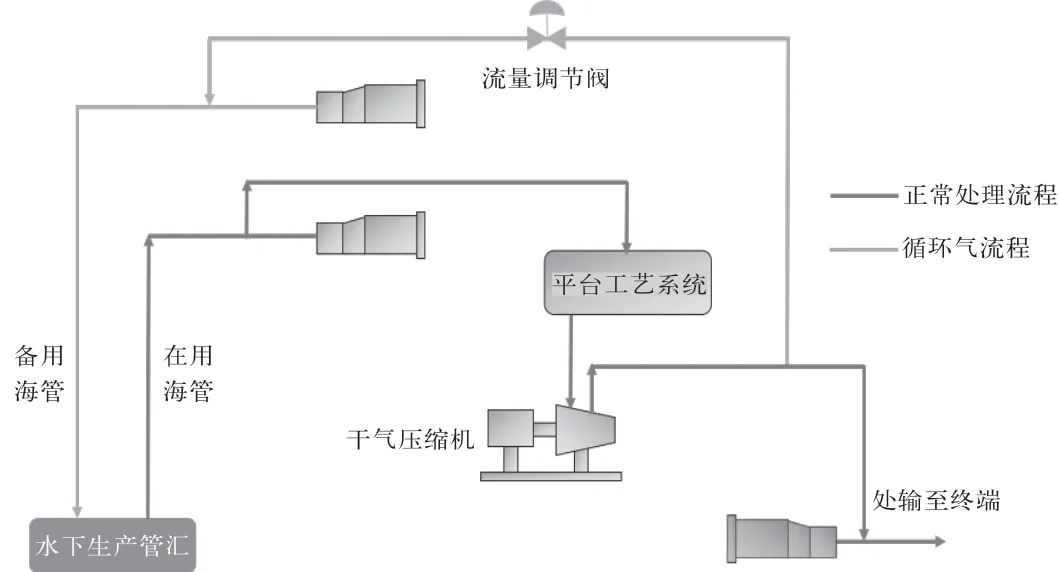

荔灣氣田深水海管清管回路如圖3所示。正常生產期間,兩條深水海管保持一用一備,深水海管清管期間,導通水下井口管匯聯通閥,將兩條海管聯通。從干氣壓縮機出口取部分氣體進入到備用海管,推動清管球在水下環路運行,進行清管作業。

圖3 循環氣生產流程示意圖

備用海管設置提供了將干氣清管模式進行常態化生產的條件。當井口配產位于水力段塞形成配產區間,可投用該清管流程。取處理氣增加到在用海管,使其輸送流量超過水力段塞邊際流量,即可杜絕上岸段塞的形成和發展,實現深水海管上岸無水力段塞的工況。

3.2 循環氣生產模式參數計算

3.2.1 壓縮機出口壓力核算

深水井口管匯位于采油樹下游,其生產壓力需要滿足輸送井流物以及維持平臺工藝系統壓力需求,管匯壓力穩定在13.2 MPa。平臺壓縮機出口干氣壓力隨外輸量變化略有不同,需要根據配產以及壓縮機喘振工況實時調整,一般保持在11.5 MPa以內。投用循環氣流程,需要調整壓縮機出口壓力,使干氣進入井口管匯達到管匯正常壓力。根據管匯壓力、海管高程差以及天然氣密度推算壓縮機出口壓力至少需要達到12.0 MPa。

3.2.2 循環氣注氣流量核算

循環氣流程設置目的是低速清管工況,因此該流程水下海管間聯通管線以及壓縮機出口注氣管線均按照清管工況設計,注氣流量不能滿足所有循環氣量需求,需要核算或實驗進一步明確循環氣流量限值。荔灣平臺工藝管線設置條件下,通過注汽實驗得出,循環氣流量限值為560×104m3/d。循環氣注入后上岸海管目標產量應超過水力段塞形成的邊界產量,可根據需求,靈活選擇。根據荔灣氣田生產經驗選擇目標流量為900×104m3/d,則采用循環氣生產模式,井口最低產氣量為340×104m3/d。

3.2.3 備用海管積液清掃

投用循環氣流程,調整壓縮機出口壓力在到達目標值前,如果循環氣流量明顯增加,說明備用海管存在段塞積累,需要將海管掃線清液。通過調整壓縮機出口壓力,對循環氣流量緩慢調節,緩慢清除備用海管液量,直到壓縮機出口壓力穩定在目標值。

3.3 循環氣生產制度設計

根據荔灣氣田工藝設置,選擇注入循環氣后海管流通量為900×104m3/d進行配置,則計算出需循環氣量如表2所示。

表2 循環氣生產參數設計表

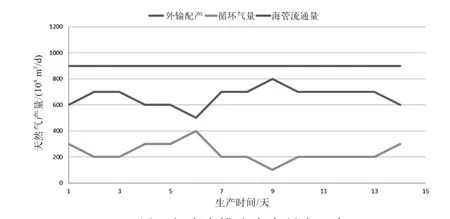

從表2中可以看到循環氣量計算值均小于循環氣流程流通最大限值,滿足循環氣模式使用工況。在循環氣生產模式下,生產制度如圖4所示。

圖4 循環氣生產模式生產制度示意圖

4 結語

針對深水凝析氣藏工藝流程配置特點,創新提出兩種控制深水海管段塞流發展的生產方案,吞吐式生產模式以及循環氣生產模式。

(1)當井口配產天然氣流量低于水力段塞形成的臨界流量,可以選用吞吐式生產模式或者循環氣生產模式,控制深水海管段塞流形成和發展。

(2)當井口配產天然氣流量完全無攜液能力或者位于水力段塞形成區間并且采用循環氣生產模式對應循環氣流量超出循環氣流程流量范圍,可以選擇吞吐式開采模式。

(3)當井口配產天然氣流量位于水力段塞形成區間,且采用循環氣生產模式對應的循環氣流量位于循環氣流程流量范圍以內,需選擇循環氣式生產模式。