實木柜類家具零部件標準化研究

■王 華,孫 香,呂 豐,董寶同,劉婉婷■Wang Hua & Sun Xiang & Lü Feng & Dong Baotong & Liu Wanting

(1.南京林業大學家居與工業設計學院,江蘇南京 210037;2.蘇州市蘇品宅配文化有限公司,江蘇建湖 224700;3.南京銳意國際貿易有限公司,江蘇南京 210001)

機械化、信息化程度的不斷提高,為家具制造業帶來了巨大變革,板式家具將模塊化設計、標準化設計等思想理論應用到設計與生產中,實現了大規模定制[1]。與板式家具相比,實木家具造型和零件的多變性導致其加工流程復雜、工藝要求更高。隨著客戶越來越高的定制化需求,實木家具企業出現同種產品下單量小、下單品類較多的情況,面臨著個性化需求與批量化生產之間的矛盾[2]。標準化設計是企業實現柔性化生產的前提條件,建立一套行之有效的零部件標準化體系,對實木家具行業的發展具有重要意義。

1 標準化設計概述

標準化思想最先出現在19世紀末,20世紀初的德國,“德意志制造聯盟”提出設計標準化、規范化的原則,認為機器工業與藝術之間并沒有無法跨越的鴻溝,強調產品的標準化,對整個家具產業的工業化進程有著深刻的意義。

產品設計作為生產的第一道工序,指導并影響著整個設計與生產的過程,設計的標準化對于提高設計效率與生產效率是舉足輕重的[3]。對于家具行業來說,特別是實木家具實施標準化具有非常重要的意義,具體表現在以下幾個方面。

(1)對于設計部門來說能夠減少重復設計工作,縮短設計周期,降低設計成本,更好更合理地開發新品種,適應社會發展需求。

(2)減少零部件的規格種類,提高零部件的通用性、互換性,縮短生產制造過程中的設備調機時間,提高勞動效率。

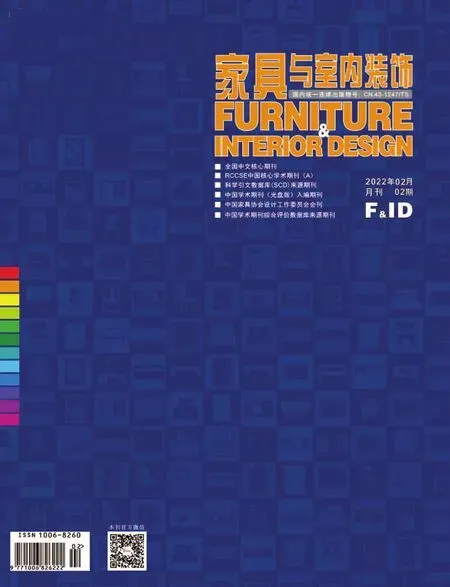

■圖1 部分柜類產品零件分布情況

■圖2 C-柜4(書柜)示意圖

(3)標準化作為現代化生產的必要條件,可以協調各部門的工作,促進企業實現統一、協調、高效的信息化管理。

(4)做好標準化工作,可以大大提高材料的利用率、節約原材料、提高產品質量、降低生產成本、提高勞動生產率[4]。

2 S企業柜類產品調研分析

2.1 柜類產品分析

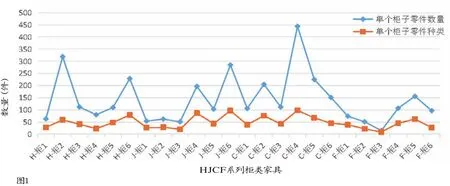

S企業是一家機械化水平比較高的中式家具制造企業,產品類別豐富,特別是柜類家具,按照功能可分為床頭柜、餐邊柜、書柜、電視柜、鞋柜、斗柜、衣柜、多寶柜等[5]。表1是S企業的部分柜類產品規格信息,可以看到,不同功能需求下的家具尺寸相差較大,高度從550 mm到2532 mm不等,寬度從468 mm到2120 mm不等。由于不同功能的柜子有對應的人體工學尺寸要求,因此很難對產品的整體大尺寸進行標準化處理。

表1 部分柜類產品規格表

實木柜體家具自上而下可大致分為上蓋、側板、門板、底座、抽屜等主要模塊,除此以外還有一些起到結構加強作用的內部模塊,每個模塊可進一步細分到零件。各款柜類產品零件的數量不等,圖1是S企業HJCF系列的24款柜類家具的單件產品零件數量及種類分布情況。可以看到,有多款柜子的零件總數和零件種類的數量很接近,說明零件重復率低,很難批量生產。當接收到小批量多品種訂單時,若按照傳統的生產方式逐件生產,每臺機床需加工的零件變化很大,效率低下,加工周期較長,增加了生產阻力[6-7]。此外,近9款柜子的零件數量達到了150件以上,特別是C-柜4,零件數量超過了400件,且與之對應的零件種類在100件以下,看起來似乎標準化程度已經很高了,但其實這與柜子本身造型有關,C-柜4是造型豐富的書柜,由于功能的原因,本身存在很多相同零件,如圖2所示,但這類柜子仍然可以進行一定程度的標準化處理。

2.2 生產現狀分析

產品缺乏標準化設計,其獨特的造型導致了零部件通用性差,除此以外,車間工人的主觀性操作造成同種榫卯的改良形式越來越多,有的甚至不符合結構強度要求。低標準化的零部件很難利用成組技術實現柔性化生產,不利于提高加工效率,不同柜類產品零件只能分開生產。當面對小批量多品種訂單需求時,為降低成本提高生產效率,每種下單產品會多生產一部分,但后續該類產品下單量不樂觀,會造成產品庫存積壓,企業資金周轉困難[8]。

3 實木柜類家具標準化流程

3.1 零件標準化設計

零部件作為家具的基本單元,其多樣性直接影響了企業的生產效率,家具標準化一般分為單體標準化、部件標準化和零件標準化,當零部件造型多變的時候,很難實現單體或部件的標準化,可以采用更底層的零件標準化技術。零件標準化主要是在滿足造型需求、工藝合理的前提下,對有一定相似度和重復性的零件進行歸納匯總,獲得相應的生產和零部件組,提高零部件的通用性、互換性,從而讓小批量多品種的生產能夠正常適應流水線作業的生產模式,減少重復性勞動,緩解生產壓力[9]。

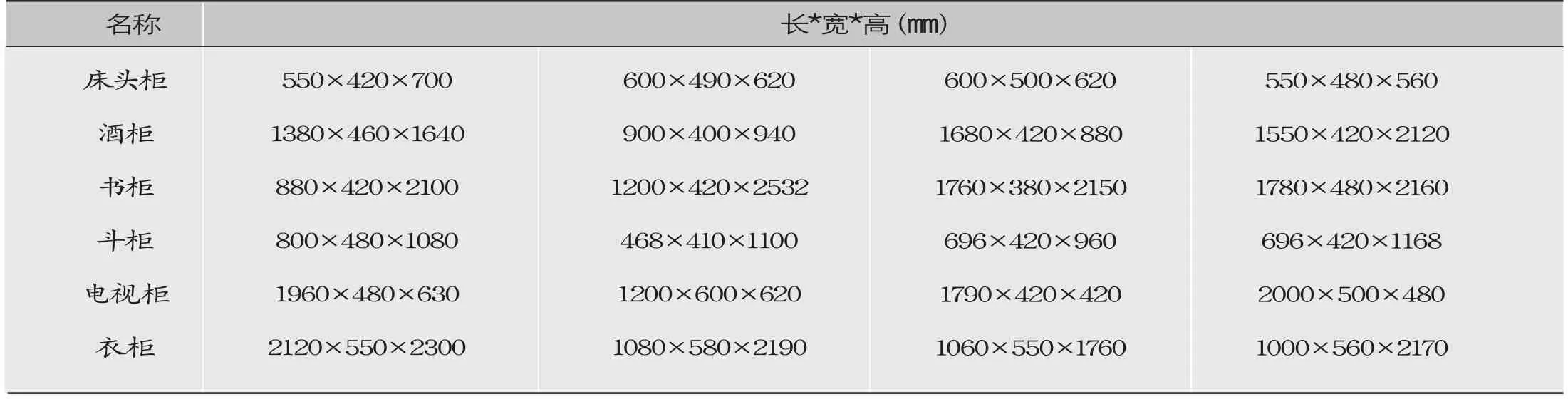

■圖3 零件標準化內容及流程

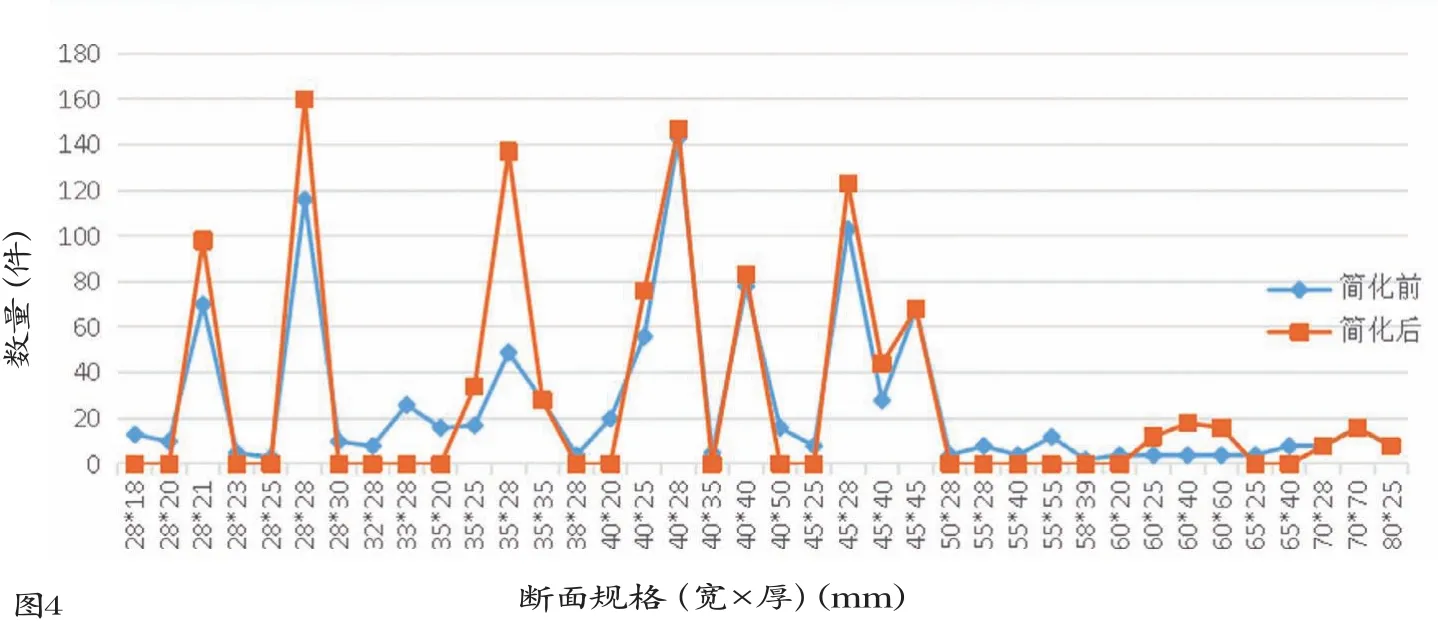

■圖4 部分柜類家具方材零件斷面尺寸分布

實木家具零部件的主要特性反映在其輪廓尺寸、外部形狀、截面形狀以及榫卯的位置與尺寸等幾個方面。具體而言,輪廓尺寸是指毛料的最小規格,根據外部形狀,可進一步分為線性零件和面狀零件,即方材和板材,此外還有一些類似S型之類的特殊形狀;截面形狀是指用于裝飾的線型;榫卯包括連接節點的結構類型和具體位置與尺寸。這些部分特征結合起來形成了具體零部件,因此零部件設計標準化可以分為尺寸及形狀標準化、線型標準化、榫卯節點標準化,如圖3所示。3.1.1 尺寸標準化

零件尺寸標準化是通過運用成組技術的相似性原理,梳理零件尺寸并找到共性,歸類編組,使之標準化、規范化[10]。相當于壓縮了零部件尺寸的種類,擴大了標準規格零件的生產量,在提高零件適配性的同時不影響整體外觀。零件尺寸包括長度、寬度和厚度,零件的長度尺寸影響家具整體造型,同時凈料加工對象是零件斷面,因此零件斷面尺寸的標準化處理,主要是寬度和厚度。尺寸標準化必須遵循以下原則既相似性原則、合理性原則、簡化原則。標準化規程中需要結合家具結構設計常識和人體工程學原理來對某些不合理的尺寸進行修正和改進,同時考慮原材料規格[11]。

零件按照長、寬、厚尺寸間的關系,可分為板材和方材兩種,當寬度約等于厚度,且遠遠小于長度時,為方材;當寬度約等于長度,且遠遠大于厚度時,為板材。尺寸標準化主要是對板材厚度尺寸、方材斷面尺寸兩方面進行優化。實木柜類家具的板材零件種類單一,所以板材零件標準化比較簡單。首先是要將零件厚度向常用規格板材厚度歸檔;其次將功能相同的零件盡可能采用相同的厚度尺寸規格,比如抽面盡量用一種厚度的板材;最后針對同一零件厚度尺寸種類較多的情況,考慮到不同規格、不同功能的柜類產品有相應的板材厚度要求,因此厚度尺寸可采用階梯式[12]。比如抽屜面板的厚度有10 mm、12 mm、15 mm等,可以將12 mm向較小尺寸10 mm合并,保留10 mm和15 mm厚度規格的板材。當需要更厚一些的板材時,可以以5 mm為一個單位采用進階式尺寸,比如10 mm、15 mm、20 mm,這也有利于更好利用原材料。

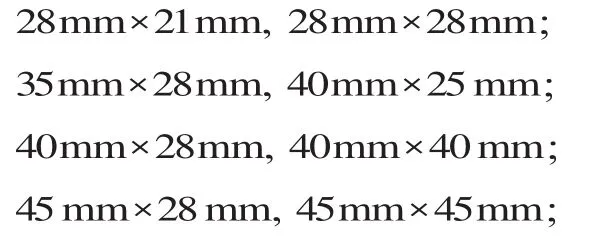

剩下零件幾乎都是方材,且規格繁多,需要按照種類或功能等特征分類分析零件。比如上蓋模塊中的面方、門板模塊中的門方、底座模塊中的腳橫腳豎、內部結構模塊中的橫撐、拉方等。對各個模塊的方材斷面尺寸做標準化處理可能會造成數據偏差,因此還需要將所有模塊的尺寸結合起來分析。圖4為斷面尺寸優化前后對比情況。簡化后的斷面尺寸主要集中在:

■圖5 柜類家具的接合方式

■圖6 T型接合和L型接合示意圖

■圖7 線型示意圖

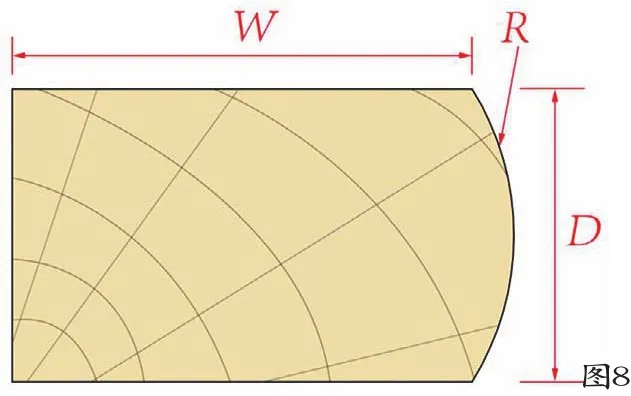

■圖8 指甲圓線型示意圖

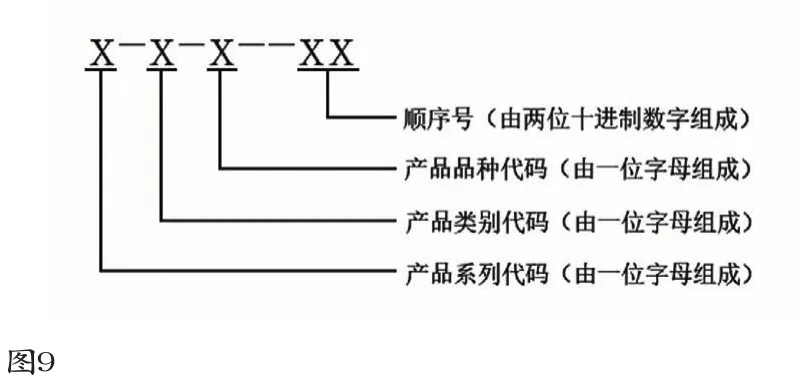

■圖9 產品編碼結構

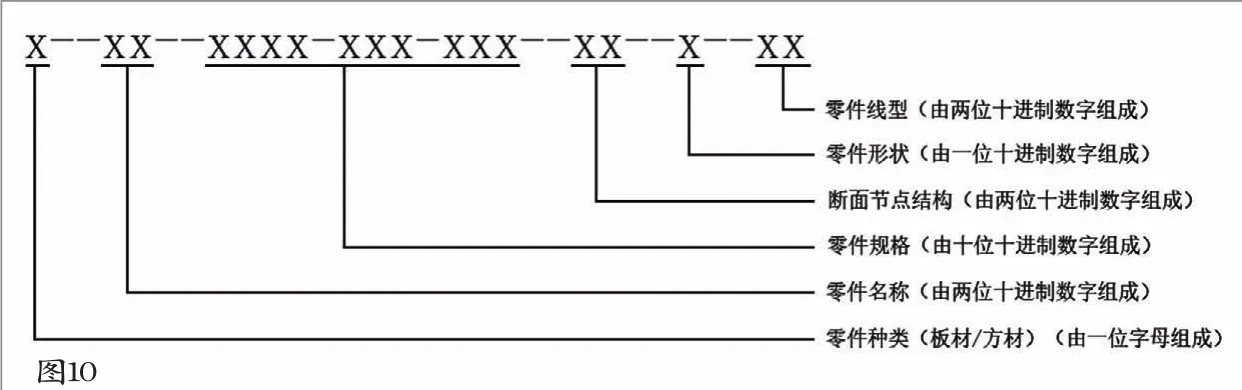

■圖10 零件分類碼結構

以上這幾個規格尺寸占尺寸總數的比例,由簡化前的63%增加到簡化后的82%,擴大了單個零件的加工批量,且與原方材在斷面尺寸上有較強的匹配性。

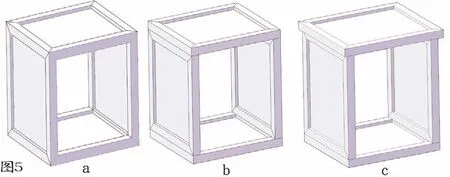

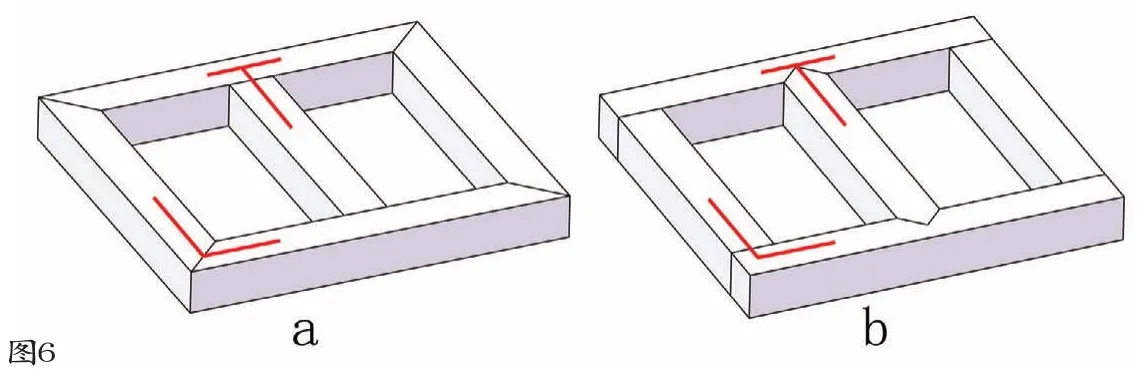

3.1.2 榫卯節點標準化

柜類家具主要有兩種接合方式,平面接合和立體接合,如圖5所示,其中圖5a是面的接合,在現代實木柜類家具中,常見的平面接點結構有L型和T型,L型常用于面方連接和門方連接上,一般是通過帶45°角的格角榫或抄手榫實現,如圖6a,時常也會使用簡單的直角榫連接,如圖6b;T型結構主要是利用格肩榫和普通直角榫(或橢圓榫)連接橫材和豎材,如圖6[13]。圖5b、c是立體接合,其中圖5b采用了三角齊肩的粽角榫、圖5c采用的是普通直角榫,都實現了兩個不同水平方向的構件與垂直構件的連接,基于結構強度的考慮,企業一般使用粽角榫[14-15]。

榫卯節點的標準化包括數字化改良和參數化設計兩部分。關于傳統榫卯結構的改良原則,眾說紛紜,特別是粽角榫,有人認為不可以改變內部結構,有人認為保證連接處造型不變即可。不論如何改良,都應該遵循嚴絲合縫、面面互鎖的原則,在適應數控生產的同時也要保留傳統榫卯的文化內涵[16-17]。參數化設計是為了在物料尺寸變化時,節省設計師二次設計的時間,一般通過尺寸驅動法實現,即利用函數方程建立尺寸間的約束關系,當驅動尺寸變化時,從動尺寸隨之變化,從而生成符合要求的榫卯模型[18-19]。

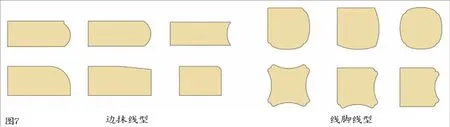

3.1.3 線型標準化

通過對S企業柜類家具的線型研究得知,按照構件部位,線型可分為邊抹線型和腿足線型兩種形式,如圖7所示。邊抹線型是應用在大邊、抹頭斷面的線條形式,變化多種多樣;腿足的線型即線腳裝飾,是區分家具風格的重要標識之一。線型通過對家具的分割和組合,使家具在整體上呈現出獨特的風格特征[20]。S企業的零件線型種類不多,且主要集中在面方上,因此可以用歸納法梳理線型類別及具體規格,在考慮零件規格設計和生產的基礎上進行優化。

經統計,發現不同物料尺寸下的線型規格變化不大,比如邊抹線型中的倒小圓線和倒大圓線,面方尺寸變化時,倒圓半徑保持5 mm和20 mm不變,這為零部件標準化的實現提供了很大的便利。S企業24款柜類產品中,指甲圓線型出現的頻率最高,如圖8,主要應用在面板邊框方料端面上,根據面方的斷面規格,可將指甲圓加工厚度分為兩種,如表2所示,W為物料寬度,D為物料厚度,R為指甲圓加工弧度。當物料厚度小于等于30 mm時,弧形角度R取值35°;當物料厚度在30 mm~45 mm范圍內時,弧形角度R取值45°。

表2 指甲圓線型尺寸關系

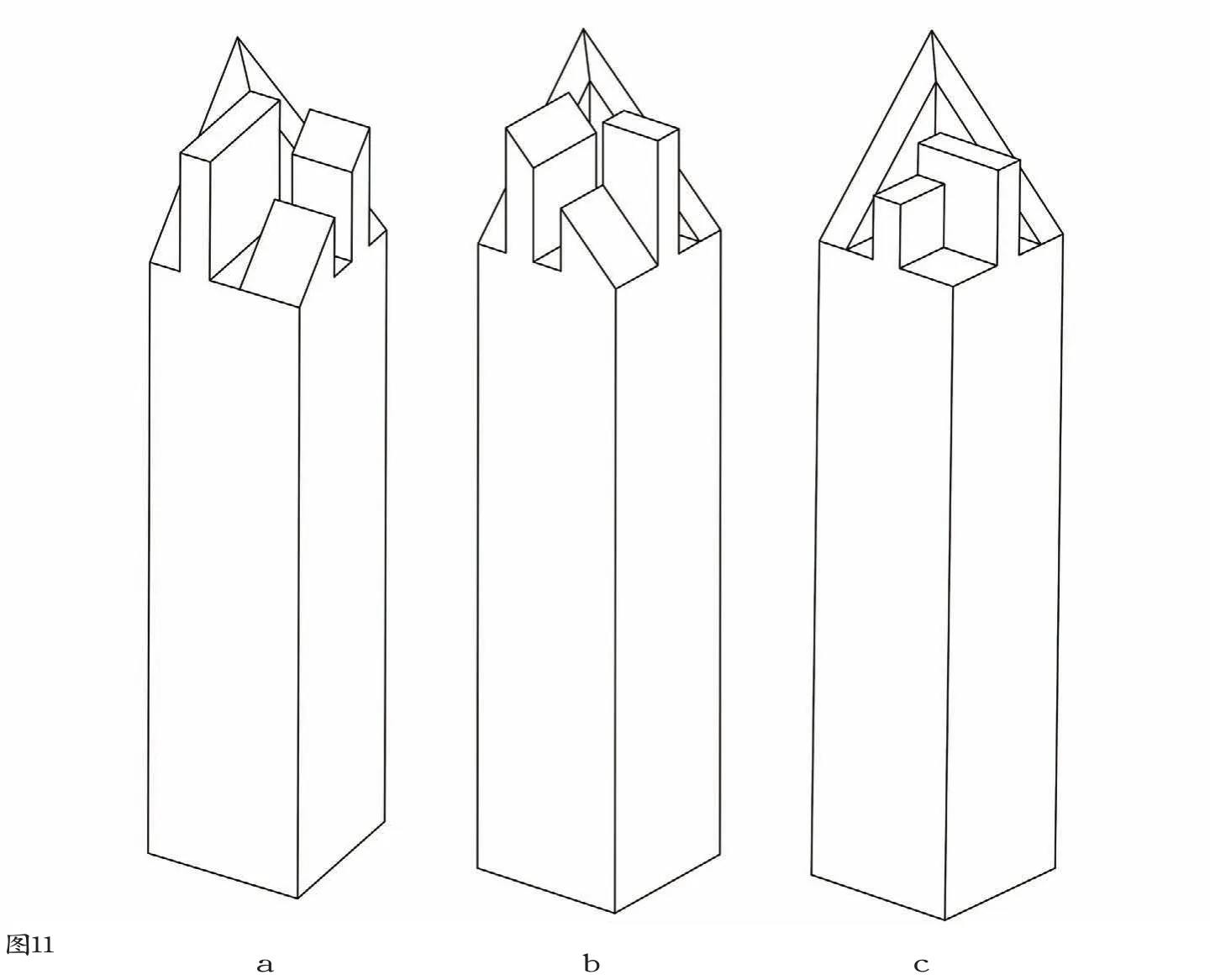

■圖11 零件信息卡片示例

3.2 應用編碼技術

零部件標準化庫是家具企業數據管理系統中的一個重要組成部分,如果沒有合理的管理方法,很難發揮零部件庫的價值。在零件標準化庫初步建立以后,就需要對其進行有效的管理與應用,其中編碼技術是企業信息化的基礎手段,是實現零件庫數字化管理與應用的關鍵,因此必須建立符合企業生產特點的編碼系統[21]。建立一套完善的零部件標準化庫是實木家具企業實現多品種、小批量生產的基礎,為了更好的應用零部件標準化庫,對編碼原則提出了一些制定要求。

(1)唯一性。編碼與產品、零件應該是一一對應的關系,保證家具具有較強的可辨性。

(2)延展性。編碼應為新產品留有足夠的編碼空間,當新的產品出現時,其編碼也必須與信息庫中的編碼適配。

(3)定長性。在相同的編碼系統中,編碼所具有的位數必須是等同的,從而有助于信息檢索。當零件或產品缺少某項屬性時,需要通過0彌補。

(4)可讀性。在進行編碼的過程中,需要在最大程度上采用常用的、易于記憶且富有特殊含義的標識、字母以及符號等,盡可能反映編碼對象的特點,便于設計人員編碼與記憶。

(5)綜合性。編碼原則不應僅僅考慮產品及零件本身,還需考慮產品物料、生產、工藝等相關方面的問題,每一部分都應設置代碼結構。

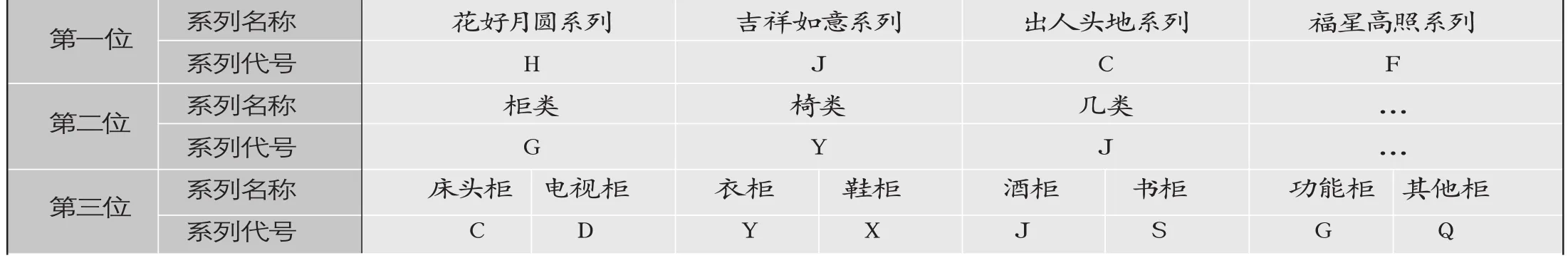

家具產品一般使用分段表示的方法來進行編碼,涵蓋產品系列、類型、材料等信息。由于S企業的柜類家具的材質種類較少,主要是雞翅木、花梨木等,為了減少編碼長度、壓縮存儲信息,這里不對材料作編碼處理。圖9和表3分別是實木柜類家具的產品編碼結構和各部分代碼,主要包括系列、類別、品種、產品順序等信息。例如,產品編碼HGD12,H表示系列,G表示柜類家具,D表示電視柜,012表示產品編號,代號HGD12表示序號為12的花好月圓系列電視柜。

表3 產品組成信息代號表

零件編碼既要考慮設計人員檢索需求,又要考慮生產加工問題,相當于零件的身份證號碼,在生產過程中的加工、入庫、裝配、打包、運輸等物流過程中都需要用到[22]。完整的零件編碼包括識別碼和分類碼,識別碼也就是零件編碼,可以定位某個零件是哪件家具中的,使零件編碼具有唯一性。圖10是零件的分類碼結構,一般是數字、數字和字母組合的代碼,用來表示零件的材料、名稱、功能、尺寸、結構、工藝、形狀等方面的信息,每一類信息都可以形成零件的一部分分類碼[23]。

3.3 創建零部件標準化庫

零件標準化庫的建立是指在產品和各零件模型建立好以后,利用編碼,存入數據庫中,每件產品、零件形成對應的信息卡片。圖11是零件信息卡片示例,包括零件名稱、編碼、規格、節點類型、線型以及三視圖等信息,點擊零件三視圖可直接調出圖紙。

車間通過共享模型庫可以直接查看零件的各種加工參數,相似零件利用成組技術實現柔性化生產,大大提高了生產效率;設計師從模型庫中查看并選用符合用戶要求的模型及零部件進行再設計,減少了重復設計工作,也為更新產品提供了便利[24-25];企業通過標準化庫可以更好地實現信息化管理[26-27]。

4 結語

通過對零件尺寸、榫卯節點、線型標準化的方法研究,發現零件標準化處理以后,毛料尺寸相同的零件數量大大提高,對應的生產數量也會隨之增大,通過成組技術原理組織生產的效果會更加明顯;另一方面,簡化后的產品零件的標準化程度有了很大的提升,設計部門在進行產品設計時,可以通過調用標準化的模塊,最大化重復利用設計信息,這不僅縮短了生產周期,還節約了設計成本。結果表明,成組技術、數字化技術、參數化技術、編碼技術等思想理論可以應用到實木零件的標準化設計中,對企業建立零部件標準化體系具有非常重要的意義。