光纖光柵液體雙參量傳感器增敏設(shè)計(jì)

華子明,李永倩*,王少康,溫芳芳,范海軍

(1.華北電力大學(xué) 電子與通信工程系,保定 071003;2.華北電力大學(xué) 河北省電力物聯(lián)網(wǎng)技術(shù)重點(diǎn)實(shí)驗(yàn)室,保定 071003;3.華北電力大學(xué) 保定市光纖傳感與光通信技術(shù)重點(diǎn)實(shí)驗(yàn)室,保定 071003)

引 言

傳統(tǒng)的液體溫度與壓力檢測(cè),以較高精度、連續(xù)檢測(cè)的電子傳感器居多,其檢測(cè)信號(hào)都是基于電信號(hào)[1],因此該類傳感器極易受電磁干擾(electromagnetic interference,EMI)影響,且將其長(zhǎng)期置于液體環(huán)境中測(cè)量會(huì)出現(xiàn)參量不穩(wěn)定等現(xiàn)象[2]。而基于光纖光柵的液體傳感器具有抗電磁干擾、耐腐蝕、準(zhǔn)分布式測(cè)量、實(shí)現(xiàn)穩(wěn)定和準(zhǔn)確測(cè)量等優(yōu)點(diǎn),受到了國(guó)內(nèi)外學(xué)者的廣泛關(guān)注和研究[3-4]。光纖布喇格光柵(fiber Bragg grating,FBG)對(duì)應(yīng)變和溫度變化敏感,由于裸光柵易折斷,需有效地保護(hù)封裝后方可應(yīng)用于工程項(xiàng)目中[5],但封裝在一定程度上阻礙了光柵對(duì)外界參量的感知,從而影響傳感器的使用場(chǎng)合、測(cè)量范圍以及測(cè)量精度等。因此,設(shè)計(jì)實(shí)用化且靈敏度高的液體溫度與壓力雙參量傳感器成為近年來(lái)的研究熱點(diǎn)[6-10]。2017年,LIANG等人[11]提出了一種以膜片和懸臂梁為傳感單元的光纖光柵壓力傳感器,該傳感器的兩個(gè)光纖光柵分別粘貼在懸臂梁的上表面和下表面,利用兩個(gè)光纖光柵的中心波長(zhǎng)偏移差作為測(cè)量信號(hào),雖然提高了壓力測(cè)量靈敏度,但該傳感器封裝不夠穩(wěn)定、易引入應(yīng)力,且結(jié)構(gòu)復(fù)雜不易加工。2020年,VENKATA等人[12]設(shè)計(jì)并制作了一種膜片式FBG傳感器,利用膜片的變形來(lái)感知液體的壓力,獲得液位的變化,然而當(dāng)被測(cè)壓力超過(guò)一定限度時(shí),膜片就會(huì)出現(xiàn)明顯的彎曲,光柵粘貼部分的變形較為復(fù)雜,測(cè)量精度難以保證。2020年,LIU等人[13]將兩個(gè)光纖光柵以不同的形式封裝在聚合物中,根據(jù)聚合物在特殊約束條件下浸入液體中的變形原理,可以得到液體中的壓力信息,靈敏度得到了較大的提升,但聚合物封裝的傳感器易老化,且容易出現(xiàn)啁啾現(xiàn)象。

針對(duì)上述傳感器存在的不足,本文中提出了一種基于光纖光柵的薄壁圓筒式高靈敏度溫度與壓力傳感器,該傳感器保留了薄壁圓筒式傳感器測(cè)量范圍大、精度高等優(yōu)點(diǎn),克服了靈敏度較低的缺點(diǎn)。通過(guò)仿真實(shí)驗(yàn)測(cè)得,此傳感器的壓力靈敏度可達(dá)153.5pm/MPa,溫度靈敏度達(dá)31.7pm/℃。該傳感器具有低成本、耐腐蝕、可重復(fù)性好以及壽命長(zhǎng)等特點(diǎn),在壓力和溫度測(cè)量方面具有應(yīng)用價(jià)值。

1 FBG傳感原理

由光源發(fā)出的一束光進(jìn)入光柵后,滿足布喇格反射條件的光被反射,該反射光的中心波長(zhǎng)為λB,其余光透射過(guò)光柵,其作用實(shí)質(zhì)是在光纖中形成一個(gè)窄帶濾波器[14]。

由耦合模理論可知,滿足光纖布喇格條件的光柵反射中心波長(zhǎng)為[15]:

λB=2neffΛ

(1)

式中,λB為布喇格光柵反射波中心波長(zhǎng),neff為纖芯的有效折射率,Λ為光柵周期。

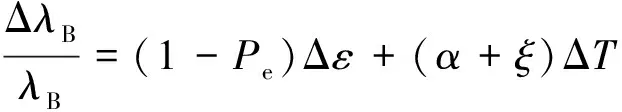

由(1)式可知,有效折射率和光柵周期是影響反射波中心波長(zhǎng)的主要因素。當(dāng)溫度和壓力等外界因素發(fā)生變化時(shí),導(dǎo)致有效折射率和光柵周期發(fā)生變化,從而引起反射波中心波長(zhǎng)偏移[16]。溫度和應(yīng)變的變化對(duì)FBG中心波長(zhǎng)偏移的影響可以表示為[17]:

(2)

式中,ΔλB為反射波中心波長(zhǎng)偏移量,Δε為應(yīng)變變化量,ΔT為外界溫度變化量,Pe為有效彈光系數(shù),α和ξ分別為光纖熱膨脹系數(shù)和熱光系數(shù)。本文中使用的光纖參量取自普通低損耗單模光纖,其參量初始值如表1所示。

Table 1 Initial values of optical fiber parameters

1.1 FBG反射波長(zhǎng)與溫度的關(guān)系

由(2)式可知,在不受到外界應(yīng)力的影響時(shí),溫度變化導(dǎo)致反射波長(zhǎng)變化可以表示為:

(3)

由(3)式和表1中的參量,可以得到裸光柵的溫度系數(shù)(即溫度靈敏度)為11.2pm/℃。

在工程測(cè)量中,該溫度靈敏度過(guò)低,為了提高靈敏度,可以將裸光柵粘貼在熱膨脹系數(shù)較大的基底材料上。FBG粘貼在基底材料上,當(dāng)溫度發(fā)生變化ΔT時(shí),傳感光柵產(chǎn)生的應(yīng)變?yōu)閇18]:

εT=(αg-α)ΔT

(4)

式中,αg為基底材料的熱膨脹系數(shù)。此時(shí)傳感器的波長(zhǎng)偏移量為[19]:

ΔλB=λB[(1-Pe)(αg-α)+(α+ξ)]ΔT

(5)

由(5)式可知,溫度變化時(shí),F(xiàn)BG的波長(zhǎng)偏移量不僅與自身熱膨脹系數(shù)和熱光效應(yīng)有關(guān),而且還與基底材料的熱膨脹系數(shù)有關(guān)[20]。除金屬材料作為基底之外,也可以通過(guò)聚合物封裝FBG來(lái)提升傳感器溫度靈敏度,參考文獻(xiàn)[21]和參考文獻(xiàn)[22]中分別用環(huán)氧樹(shù)脂和苯偶酰二甲基縮酮(benzil dimethyl ketal,BDK)涂覆封裝FBG,實(shí)驗(yàn)測(cè)得溫度靈敏度分別為48pm/℃和149pm/℃,相對(duì)于裸光柵而言,兩種FBG的靈敏度分別提升了4.3倍和13.3倍。因此,將光柵粘貼在膨脹系數(shù)較大的金屬材料或通過(guò)聚合物封裝后,可以有效提高光柵的溫度靈敏度。

1.2 FBG反射波長(zhǎng)與壓力的關(guān)系

當(dāng)光纖光柵處于穩(wěn)定的溫度場(chǎng)時(shí),如果光柵發(fā)生了應(yīng)變,光柵周期和折射率也會(huì)發(fā)生變化,從而引起中心波長(zhǎng)的偏移可以表示為:

(6)

根據(jù)(6)式和表1中的參量,可得到裸光柵的應(yīng)變系數(shù)為1.2pm/με。

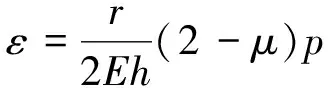

在工程測(cè)量時(shí),光柵因其易折斷,不能直接用于外界壓力的測(cè)量,而是需要通過(guò)將外界壓力轉(zhuǎn)化為封裝形變進(jìn)而引起光柵產(chǎn)生應(yīng)變來(lái)實(shí)現(xiàn)對(duì)外界壓力的實(shí)時(shí)測(cè)量。對(duì)于薄壁圓筒封裝結(jié)構(gòu)的傳感器來(lái)說(shuō),液體通過(guò)進(jìn)水口進(jìn)入內(nèi)筒,筒壁內(nèi)外兩側(cè)形成壓差,使粘貼在薄壁上的光柵產(chǎn)生應(yīng)變,導(dǎo)致光柵的反射波中心波長(zhǎng)發(fā)生偏移,由廣義胡克定律推導(dǎo)得到薄壁圓筒的徑向應(yīng)變?chǔ)趴杀硎緸閇23]:

(7)

式中,E為材料的楊氏模量,μ為材料泊松比,r為內(nèi)筒半徑,h為內(nèi)筒壁厚度,p為液體壓力。由(7)式得出結(jié)論:傳感器內(nèi)筒徑向應(yīng)變與內(nèi)筒半徑呈正相關(guān),與內(nèi)筒壁厚度成反比關(guān)系。將(7)式代入(6)式得:

(8)

由(8)式可得出波長(zhǎng)偏移量與液體壓力的關(guān)系:傳感器半徑越大、內(nèi)筒厚度越小,材料的楊氏模量越小、泊松比越小,中心波長(zhǎng)偏移量就越大,即傳感器的壓力靈敏度越大。

2 傳感器設(shè)計(jì)與仿真分析

2.1 傳感器設(shè)計(jì)

為了有效感應(yīng)液體的溫度和壓力,需要設(shè)計(jì)合理的傳感器結(jié)構(gòu),從而將液體的溫度和壓力轉(zhuǎn)化為光柵的溫度和應(yīng)變,本文中提出了一種薄壁圓筒式傳感器,如圖1所示。利用Solidworks軟件進(jìn)行建模,傳感器由外殼和內(nèi)筒兩部分構(gòu)成,傳感器外殼長(zhǎng)80mm,直徑30mm,壁厚1mm;類似“啞鈴”形狀的內(nèi)筒由一個(gè)薄壁圓筒和位于其兩端的柱體組成,液體通過(guò)進(jìn)水孔導(dǎo)入內(nèi)筒腔,使其發(fā)生形變,從而使纏繞并粘貼在內(nèi)筒壁上的光柵產(chǎn)生應(yīng)變。同時(shí),液體的溫度通過(guò)外殼傳導(dǎo)至粘貼在導(dǎo)溫臺(tái)的光柵上,實(shí)現(xiàn)壓力與溫度雙參量傳感。其中,兩個(gè)光柵串聯(lián)熔接,根據(jù)粘貼于薄壁圓筒的位置不同,分為測(cè)壓光柵和溫補(bǔ)光柵。將光纖從傳感結(jié)構(gòu)的右側(cè)尾纖保護(hù)套接入,經(jīng)過(guò)通道1后,沿著內(nèi)筒的外壁緊密纏繞并將測(cè)壓光柵粘貼于內(nèi)筒的外壁,光纖再穿過(guò)通道2,將溫補(bǔ)光柵粘貼在左側(cè)隔絕應(yīng)力且具有高膨脹系數(shù)的導(dǎo)溫臺(tái)上,此處光柵只受溫度影響。

Fig.1 Sensor structurea—sensor profile b—sensor housing c—profile of inner tube

2.2 仿真與分析

針對(duì)于本傳感器的工作環(huán)境,傳感器的有限元分析主要集中在靜態(tài)力學(xué)分析、結(jié)構(gòu)動(dòng)力分析、靜態(tài)熱分析等,主要涉及通用的運(yùn)動(dòng)方程可以表示為[24]:

M·x+C·x+K·x=F(t)

(9)

式中,M是質(zhì)量矩陣,C是阻尼矩陣,K是剛度系數(shù)矩陣,x是位移矢量,F(xiàn)是力矢量。熱分析主要研究溫度場(chǎng),通過(guò)熱分析可以得到不同溫度下模型的溫度場(chǎng),進(jìn)而轉(zhuǎn)變?yōu)槟P偷男巫兒蛻?yīng)變。通用熱方程可以表示為:

c(T)·T+κ(T)·T=Q(t,T)

(10)

式中,t是時(shí)間,T是溫度矩陣,c是比熱容矩陣,κ是導(dǎo)熱系數(shù)矩陣,Q是熱流率載荷向量。經(jīng)過(guò)有限元分析可以求得傳感器的形變和應(yīng)變等結(jié)果,進(jìn)而得到傳感器的輸出特性以及傳感器的應(yīng)變分布,能夠?yàn)楸緜鞲衅鞯撵`敏度分析提供數(shù)據(jù)支撐。

設(shè)置內(nèi)筒的材料、半徑、厚度、腔長(zhǎng)以及環(huán)境溫度為變量,在ANSYS Workbench仿真軟件中使用靜態(tài)力學(xué)分析等模塊對(duì)傳感器結(jié)構(gòu)進(jìn)行仿真分析,研究上述變量對(duì)傳感器壓力和溫度靈敏度的影響,從而確定傳感器結(jié)構(gòu)的各個(gè)參量。

仿真過(guò)程為:(1)利用Solidworks軟件設(shè)計(jì)該傳感器3-D模型;(2)將傳感器模型導(dǎo)入到ANSYS Workbench軟件;(3)選擇靜態(tài)力學(xué)分析模塊,設(shè)置模型材料,本仿真的材料分別為304不銹鋼與鈹青銅C17200;(4)設(shè)置網(wǎng)格精度進(jìn)行有限元網(wǎng)格劃分;(5)施加載荷并進(jìn)行求解;(6)通過(guò)MATLAB軟件對(duì)所有仿真結(jié)果進(jìn)行圖像繪制并分析。

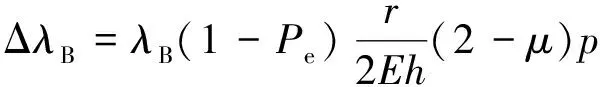

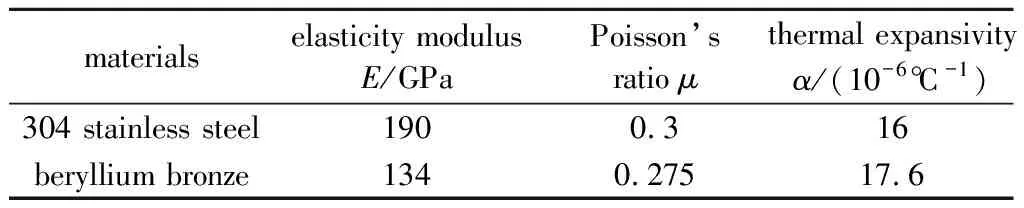

2.2.1 傳感器內(nèi)筒材料的選擇 考慮到傳感器需在液體中長(zhǎng)期工作,初步選擇耐腐蝕性良好的304不銹鋼和鈹青銅C17200作為傳感器材料,相關(guān)參數(shù)如表2所示。

Table 2 The related parameters of material

為了研究?jī)煞N不同材質(zhì)內(nèi)筒的應(yīng)變的變化量,對(duì)傳感器內(nèi)筒進(jìn)行應(yīng)變仿真。將環(huán)境溫度設(shè)置為40℃,選用厚度均為0.5mm的304不銹鋼與鈹青銅C17200材質(zhì)的傳感器內(nèi)筒,在其內(nèi)壁施加1MPa~12MPa的壓力載荷,對(duì)數(shù)據(jù)進(jìn)行線性擬合,得到徑向應(yīng)變與壓力的關(guān)系如圖2a所示。由圖2a可知,在厚度一定的情況下,隨著壓力的增大,內(nèi)筒壁徑向應(yīng)變呈現(xiàn)線性增大趨勢(shì),經(jīng)擬合后得到304不銹鋼材質(zhì)的傳感器應(yīng)變的變化量為99.3με/MPa,鈹青銅C17200材質(zhì)的傳感器應(yīng)變的變化量為136.6με/MPa,故鈹青銅C17200材質(zhì)的內(nèi)筒徑向應(yīng)變更靈敏。

為了檢驗(yàn)本傳感器在不同壓強(qiáng)下的最長(zhǎng)工作時(shí)間,對(duì)傳感器內(nèi)筒進(jìn)行壽命仿真。壽命含義為該結(jié)構(gòu)在低于靜態(tài)極限強(qiáng)度載荷的重復(fù)載荷作用下,出現(xiàn)斷裂破壞現(xiàn)象的時(shí)間。該傳感器的壽命是通過(guò)ANSYS Workbench軟件中靜態(tài)力學(xué)分析模塊的疲勞工具仿真得到,以美國(guó)機(jī)械工程師協(xié)會(huì) (American Society of Mechanical Engineers,ASME)鍋爐和壓力容器規(guī)范(ASME boiler and pressure vessel code)作為計(jì)算依據(jù)。

Fig.2 Relationship between sensor performance and pressure

由于傳感器內(nèi)筒疲勞損傷具有隨機(jī)性和不可逆的特點(diǎn),總損傷量是若干次損傷量的線性累加,采用Miner累積疲勞準(zhǔn)則,最終完成內(nèi)筒壽命的預(yù)測(cè)。在累計(jì)疲勞準(zhǔn)則中,材料失效的臨界疲勞損傷D=1,當(dāng)不同載荷施加到傳感器內(nèi)筒壁上時(shí)其疲勞壽命會(huì)發(fā)生變化,隨著使用時(shí)間的增加,疲勞累計(jì)損傷可以表示為:

(11)

式中,I為疲勞損傷次數(shù),ni為不同負(fù)載的循環(huán)次數(shù),Ni為不同負(fù)載下應(yīng)力循環(huán)次數(shù),Wi為不同負(fù)載下吸收的能量值,W為失效總能量。

在疲勞工具模塊中應(yīng)選擇應(yīng)力疲勞的分析方式,選用厚度均為0.5mm的304不銹鋼與鈹青銅C17200材質(zhì)的薄壁圓筒,在其內(nèi)壁施加1MPa~12MPa的壓力載荷,分析兩種材質(zhì)內(nèi)筒結(jié)構(gòu)在不同壓強(qiáng)下最長(zhǎng)工作時(shí)間。對(duì)壽命仿真數(shù)據(jù)進(jìn)行擬合,得到圖2b所示的壽命與壓力的變化關(guān)系。由圖2b可知,當(dāng)壓力載荷施加大于11MPa(等效于水下1100m)時(shí),304不銹鋼材質(zhì)的內(nèi)筒壽命突減,說(shuō)明此時(shí)傳感結(jié)構(gòu)已受到破壞,不能正常工作,但當(dāng)304不銹鋼材質(zhì)的內(nèi)筒壁厚改為0.6mm時(shí),傳感器壽命在大于11MPa不再發(fā)生突變。因此,改變傳感器的內(nèi)筒材料和壁厚度便可以改變靈敏度和測(cè)量范圍,以適應(yīng)不同的測(cè)量環(huán)境和要求。

2.2.2 傳感器內(nèi)筒半徑的選擇 將環(huán)境溫度設(shè)置為40℃、內(nèi)筒材料分別設(shè)置為304不銹鋼和鈹青銅C17200,固定內(nèi)筒壁厚度和內(nèi)筒腔長(zhǎng)不變,對(duì)內(nèi)筒半徑取不同值進(jìn)行仿真,探究?jī)?nèi)筒半徑對(duì)徑向應(yīng)變的影響。考慮到傳感器的尺寸不宜過(guò)大,故半徑范圍從5mm以1mm為步長(zhǎng)增加到10mm,對(duì)內(nèi)筒壁施加12MPa的壓力載荷。對(duì)數(shù)據(jù)進(jìn)行線性擬合,得到徑向應(yīng)變與內(nèi)筒半徑的關(guān)系如圖3所示。

Fig.3 Relationship between strain and inner cylinder radius

由圖3可知,在內(nèi)筒壁厚度和內(nèi)筒腔長(zhǎng)固定不變的情況下,隨著內(nèi)筒半徑的增大,應(yīng)變呈線性增大,仿真數(shù)據(jù)擬合結(jié)果與(7)式的結(jié)論一致,且鈹青銅C17200材質(zhì)的內(nèi)筒應(yīng)變更靈敏。在筒壁彈性形變可恢復(fù)范圍內(nèi),為了尋求更高靈敏度,可以將內(nèi)筒半徑設(shè)置得更大一些,但是傳感器外殼的尺寸又直接限制了內(nèi)筒半徑不可能過(guò)大。綜合考慮,傳感器內(nèi)筒半徑選取為10mm。

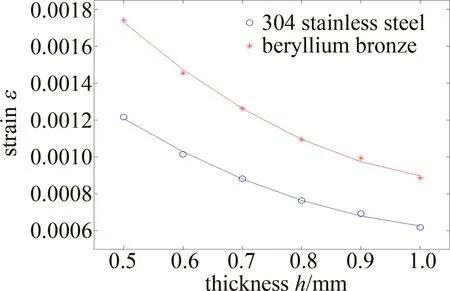

2.2.3 傳感器內(nèi)筒壁厚的選擇 內(nèi)筒壁厚度會(huì)影響傳感器的靈敏度,厚度太大會(huì)導(dǎo)致靈敏度過(guò)低,厚度太小會(huì)導(dǎo)致傳感器在高壓狀態(tài)下不能長(zhǎng)期工作,所以厚度直接關(guān)系到靈敏度大小與傳感器工作壽命長(zhǎng)短。為了尋找內(nèi)筒壁厚的最優(yōu)值,內(nèi)筒材料分別設(shè)置為304不銹鋼和鈹青銅C17200,在內(nèi)筒半徑和內(nèi)筒腔長(zhǎng)不變的情況下,環(huán)境溫度設(shè)置為40℃,對(duì)內(nèi)筒厚度進(jìn)行調(diào)整,范圍從0.5mm~1.0mm,步進(jìn)為0.1mm,對(duì)內(nèi)筒壁施加12MPa的壓力載荷,分析內(nèi)筒壁厚對(duì)徑向應(yīng)變的影響。通過(guò)對(duì)數(shù)據(jù)進(jìn)行二次擬合,得到徑向應(yīng)變與內(nèi)筒壁厚的關(guān)系如圖4所示。

由圖4可知,在內(nèi)筒半徑和內(nèi)筒腔長(zhǎng)固定不變的情況下,隨著厚度不斷增大,兩種材質(zhì)的內(nèi)筒應(yīng)變與厚度均呈現(xiàn)負(fù)相關(guān),且逐漸趨于平緩,仿真數(shù)據(jù)擬合結(jié)果與(7)式的結(jié)論相符,但鈹青銅C17200材質(zhì)的內(nèi)筒應(yīng)變更靈敏。根據(jù)圖2b可知,厚度為0.5mm時(shí),304不銹鋼材質(zhì)的內(nèi)筒長(zhǎng)期工作在12MPa下,壽命明顯小于鈹青銅C17200材質(zhì)的傳感器。由此可見(jiàn),當(dāng)內(nèi)筒材料為304不銹鋼時(shí),壁厚應(yīng)選擇0.6mm;當(dāng)內(nèi)筒材料為鈹青銅C17200時(shí),壁厚應(yīng)選擇0.5mm。

Fig.4 Relationship between strain and wall thickness of inner cylinder

2.2.4 傳感器內(nèi)筒腔長(zhǎng)度的選擇 在內(nèi)筒壁厚度和內(nèi)筒半徑不變的情況下,改變內(nèi)筒腔長(zhǎng)度取值,長(zhǎng)度范圍由15mm以5mm為步長(zhǎng)增加到35mm。內(nèi)筒材料分別設(shè)置為304不銹鋼和鈹青銅C17200,環(huán)境溫度設(shè)置為40 ℃,對(duì)內(nèi)筒壁施加12MPa的壓力載荷。對(duì)數(shù)據(jù)進(jìn)行擬合,得到徑向應(yīng)變與內(nèi)筒腔長(zhǎng)度的關(guān)系如圖5所示。

Fig.5 Relationship between strain and length of inner cylinder cavity

由圖5可知,在內(nèi)筒半徑和內(nèi)筒壁厚固定不變的情況下,隨著腔長(zhǎng)不斷增大,兩種材質(zhì)的內(nèi)筒應(yīng)變變化不明顯,故內(nèi)筒腔長(zhǎng)的變化不會(huì)對(duì)應(yīng)變?cè)斐捎绊懀抡鏀?shù)據(jù)擬合結(jié)果與(7)式所得結(jié)論一致。在應(yīng)變相同的情況下,選擇較長(zhǎng)腔長(zhǎng)的內(nèi)筒,便于光纖纏繞與光柵的粘貼,但傳感器整體結(jié)構(gòu)又限制了內(nèi)筒腔長(zhǎng)不宜過(guò)長(zhǎng)。因此,傳感器內(nèi)筒腔長(zhǎng)應(yīng)為30mm。

2.3 仿真結(jié)果與誤差分析

2.3.1 仿真結(jié)果 結(jié)合以上仿真結(jié)果,當(dāng)傳感器內(nèi)筒半徑為10mm、長(zhǎng)度為30mm、內(nèi)筒材料選擇304不銹鋼時(shí),內(nèi)筒壁厚度為0.6mm;當(dāng)材料選擇鈹青銅C17200時(shí),內(nèi)筒壁厚度為0.5mm。若傳感器采用0.6mm的304不銹鋼內(nèi)筒時(shí),由表2可知,楊氏模量E=190GPa,泊松比μ=0.3,代入(8)式可得測(cè)壓光柵的理論壓力靈敏度為108pm/MPa;若傳感器采用0.5mm的鈹青銅C17200內(nèi)筒時(shí),由表2可知,E=134GPa,泊松比μ=0.275,代入(8)式可得測(cè)壓光柵理論壓力靈敏度為155pm/MPa。

圖6所示為光柵的反射波長(zhǎng)隨壓力變化曲線。由圖6可知,反射波長(zhǎng)與壓力呈現(xiàn)良好的線性關(guān)系。當(dāng)內(nèi)筒材料選擇304不銹鋼時(shí),仿真壓力靈敏度為101.6pm/MPa;當(dāng)內(nèi)筒材料選擇鈹青銅C17200時(shí),仿真壓力靈敏度為153.5pm/MPa,相較于裸光柵的壓力靈敏度3pm/MPa[25]分別提升33.9倍和51.2倍。

Fig.6 Relation between reflection wavelength and pressure

由表2可知,304不銹鋼和鈹青銅C17200的熱膨脹系數(shù)分別為16×10-6/℃和17.6×10-6/℃,根據(jù)(5)式可以得到兩種材質(zhì)的傳感器溫度靈敏度分別為29.9pm/℃和31.8pm/℃。對(duì)兩種材質(zhì)傳感器進(jìn)行溫度靈敏度分析,溫補(bǔ)光柵在不受任何應(yīng)變的情況下,對(duì)外界溫度進(jìn)行調(diào)整,范圍-5℃~40℃,步進(jìn)為5℃,溫補(bǔ)光柵區(qū)域反射波長(zhǎng)隨溫度的變化如圖7所示。

Fig.7 Relation between reflection wavelength and temperature

由圖7可知,測(cè)溫光柵反射波長(zhǎng)隨溫度變化呈現(xiàn)良好的線性關(guān)系,當(dāng)傳感器材料采用304不銹鋼時(shí),溫度靈敏度可達(dá)30pm/℃,約為裸光柵的2.6倍;當(dāng)傳感器材料采用鈹青銅時(shí),溫度靈敏度可達(dá)31.7pm/℃,約為裸光柵的2.8倍。

2.3.2 誤差分析 本傳感器的壓力和溫度仿真靈敏度與(5)式和(8)式計(jì)算得到的壓力和溫度理論靈敏度對(duì)比可知,當(dāng)傳感器內(nèi)筒材料為304不銹鋼時(shí),壓力靈敏度的相對(duì)誤差為5.92%,溫度靈敏度的相對(duì)誤差為0.33%;當(dāng)傳感器內(nèi)筒材料為鈹青銅C17200時(shí),壓力靈敏度的相對(duì)誤差為0.96%,溫度靈敏度的相對(duì)誤差為0.31%。針對(duì)304不銹鋼材質(zhì)的傳感器壓力靈敏度誤差較大的問(wèn)題,經(jīng)過(guò)反復(fù)驗(yàn)證得出結(jié)論:在有限元分析時(shí),對(duì)同一個(gè)模型進(jìn)行不同大小網(wǎng)格劃分以及不同形狀網(wǎng)格劃分時(shí),會(huì)對(duì)仿真結(jié)果產(chǎn)生一定影響,將網(wǎng)格縮小至1.8mm時(shí),壓力靈敏度的相對(duì)誤差能夠從5.92%降至0.04%;對(duì)于溫度靈敏度的誤差是由于隨著溫度的變化,金屬材料會(huì)產(chǎn)生微小形變,進(jìn)而對(duì)波長(zhǎng)造成微小影響。

3 結(jié) 論

為了解決現(xiàn)有光纖光柵液體雙參數(shù)傳感器靈敏度低等問(wèn)題,結(jié)合光柵傳感原理,利用Solidworks軟件對(duì)傳感器建模,使用仿真軟件系統(tǒng)地分析了傳感器內(nèi)筒各個(gè)參量對(duì)傳感特性的影響,為傳感器的制備提供了理論基礎(chǔ)。結(jié)果表明,使用304不銹鋼材料封裝的傳感器壓力靈敏度可以達(dá)到101.64pm/MPa,溫度靈敏度可以達(dá)到30pm/℃;使用鈹青銅C17200材料封裝的傳感器壓力靈敏度可以達(dá)到153.5pm/MPa,溫度靈敏度可以達(dá)到31.7pm/℃,并對(duì)結(jié)果存在的誤差進(jìn)行了評(píng)估。更重要的是,改變?cè)搨鞲衅鞯膬?nèi)筒材料和尺寸便可以改變靈敏度和測(cè)量范圍,以適應(yīng)不同的測(cè)量環(huán)境和要求。這種雙參量傳感器在石油開(kāi)采和海洋勘探等復(fù)雜環(huán)境領(lǐng)域有許多潛在的準(zhǔn)分布測(cè)量應(yīng)用,在液體壓力和溫度測(cè)量方面具有應(yīng)用價(jià)值。