織構化表面對異質金屬潤濕性及界面反應的影響

楊瑾,劉志楊,趙一璇,*,劉紅兵,于治水

1.上海工程技術大學 材料工程學院,上海 201620 2.上海激光先進制造協同創新中心,上海 201620

鋁合金具有耐蝕性好、質量輕、比強度高、無磁性、熱穩定性好、易成可循環利用等優點,在航空、航天等領域(如火箭貯箱中隧道管)得到了廣泛應用;不銹鋼由于其耐腐蝕性、耐熱性、低溫強度、機械性能良好,已作為火箭補償器的常用材料。而熔釬焊作為鋁合金與不銹鋼常用焊接方法,常常涉及金屬熔化并潤濕鋪展的問題,若要接頭的結合性能好,熔化后的液態金屬就必須充分鋪展。

表面接觸角是評判潤濕鋪展性能最直接的依據,接觸角越小,潤濕性越好;反之則潤濕性越差。大量研究表明,通過對金屬表面進行加工和改性改變表面粗糙度的方法可調控接觸角。目前常見的表面加工方法有化學刻蝕法、涂層法、微機械加工法、電子束加工法、傳統激光加工法及超快激光加工法等,超快激光加工法因其具有加工精度高、熱擴散效應小等一系列優點,已逐步取代傳統激光加工法并廣泛應用于表面微織構的加工。通過加工各種各樣的微織構(如納米條紋、微立方體陣列、微坑陣列等)可促進液態金屬在材料表面的潤濕鋪展。已有眾多學者研究表明表面微織構的確會改變基體的潤濕鋪展性能,例如Vorobyev和Guo利用飛秒激光在硅表面制備了周期和深度分別為100 μm和40 μm 的微米槽及覆蓋其上的亞微米或納米結構,最終使水滴在硅表面的接觸角接近0°。吳先福等采用激光能量密度為0.067 J/cm、掃描間距為0.1 mm、掃描速率為1 mm/s的飛秒激光對鋁合金表面進行加工,成功制備了光柵型微槽結構,水滴在加工后表面的接觸角為14.1°,表現出較好的潤濕性;但上述研究主要針對非反應潤濕體系,無需考慮液體與基板反應的問題。王心成和傅莉通過激光加工在TiSiC表面制備了可有效提高Ag-Cu-Ti釬料潤濕鋪展的微結構,得出最優尺寸的圓柱體凸臺微結構(直徑為30 μm、溝槽寬度為15 μm、高度為20 μm),使表面接觸角由未處理時的59.6°降至27.6°,并通過數值模擬驗證了試驗觀察。Tan等通過納秒激光在TC4表面制備了微網格結構,驗證了碳纖維增強熱塑性復合材料在其表面的潤濕性;結果表明未處理TC4表面的接觸角為111°,不同尺寸的織構化表面表現出56°~65°的接觸角,明顯提高了潤濕性。然而對于反應體系而言,容易在界面反應形成化合物,影響液態金屬在基板表面的潤濕鋪展性能。因此對于典型的反應潤濕體系而言,除微織構對潤濕鋪展影響的研究外,界面反應的影響仍有待于進一步研究。

本研究以火箭貯箱中隧道管和補償器的連接作為應用背景,選用316不銹鋼和Al-5Si合金作為典型的異質金屬體系,通過調節超快激光加工參數在316不銹鋼表面制備微槽、微坑典型織構陣列,并進行Al-5Si合金在織構化不銹鋼表面的原位潤濕試驗,基于Wenzel方程對Al-5Si合金在不同微織構表面潤濕鋪展的接觸角進行數值計算;同時,對理論計算的接觸角與試驗結果進行對比驗證。此外,還研究表面微織構對潤濕鋪展方向的影響,并分析界面冶金反應對潤濕鋪展性能的影響規律。

1 材料與試驗方法

試驗選用316L不銹鋼為基板,基板尺寸為5 mm×5 mm×1 mm,試驗前用砂紙將所有樣品打磨并放入無水乙醇中清洗15 min,以清除表面油污。采用波長=1 064 nm、透鏡焦距=170 mm、聚焦透鏡上的焦斑直徑為6 mm、光束質量系數=1.3、光斑直徑=49.9 μm的Edgewave PX Series皮秒激光器對基板表面進行燒蝕加工,制備表面織構,通過調整諸如激光能量、掃描次數和路徑等工藝參數分別加工微槽及微坑表面形貌,加工參數及掃描策略見表1。值得一提的是研究開展了多組試驗參數的超快激光表面織構化加工,制備了具有不同形貌的微槽和微坑織構;出于行文簡潔突出重點,選取表1中的兩組典型參數進行詳細說明。

表1 皮秒激光器的加工參數及掃描策略

將激光織構化加工后的試樣置于無水乙醇中清洗15 min清除表面殘余雜質,分別放置于光學顯微鏡(4XCJZ)和超景深三維顯微鏡(VHX-5000)下觀察表面形貌。將激光織構化的不銹鋼置于高溫熱臺顯微鏡系統中,實時原位觀察Al-5Si合金在316L不銹鋼基板上的潤濕鋪展過程。試驗中先將約1.6 mg的Al-5Si合金與適量釬劑分別置于微槽、微坑形貌中心,然后將其整體放置于高溫精密熱臺(LINKAM TS 1500V)中,采用型號為OLIMPUS BX51M的光學顯微鏡進行實時原位觀察并記錄。圖1為超快激光加工及原位潤濕試驗原理圖。

原位潤濕鋪展試驗分為升溫、保溫與降溫3個階段,由于Al-5Si合金液相線溫度為577~612 ℃,因此前期可設定較快的升溫速率,即120 ℃/min,為方便觀察液態金屬的鋪展動態過程,當溫度升至400 ℃時繼續以30 ℃/min的速率升至685 ℃,此時液態金屬正處于鋪展過程中,為便于觀察液態金屬沿微織構的鋪展規律并使其充分潤濕鋪展,在685 ℃下保溫2 min,待鋪展完成后以150 ℃/min的速率降至室溫。

2 結果與分析

2.1 微織構拓撲形貌

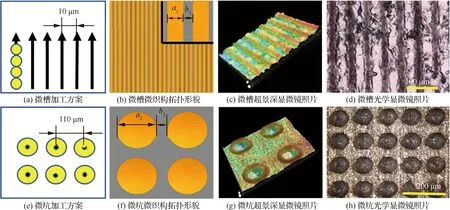

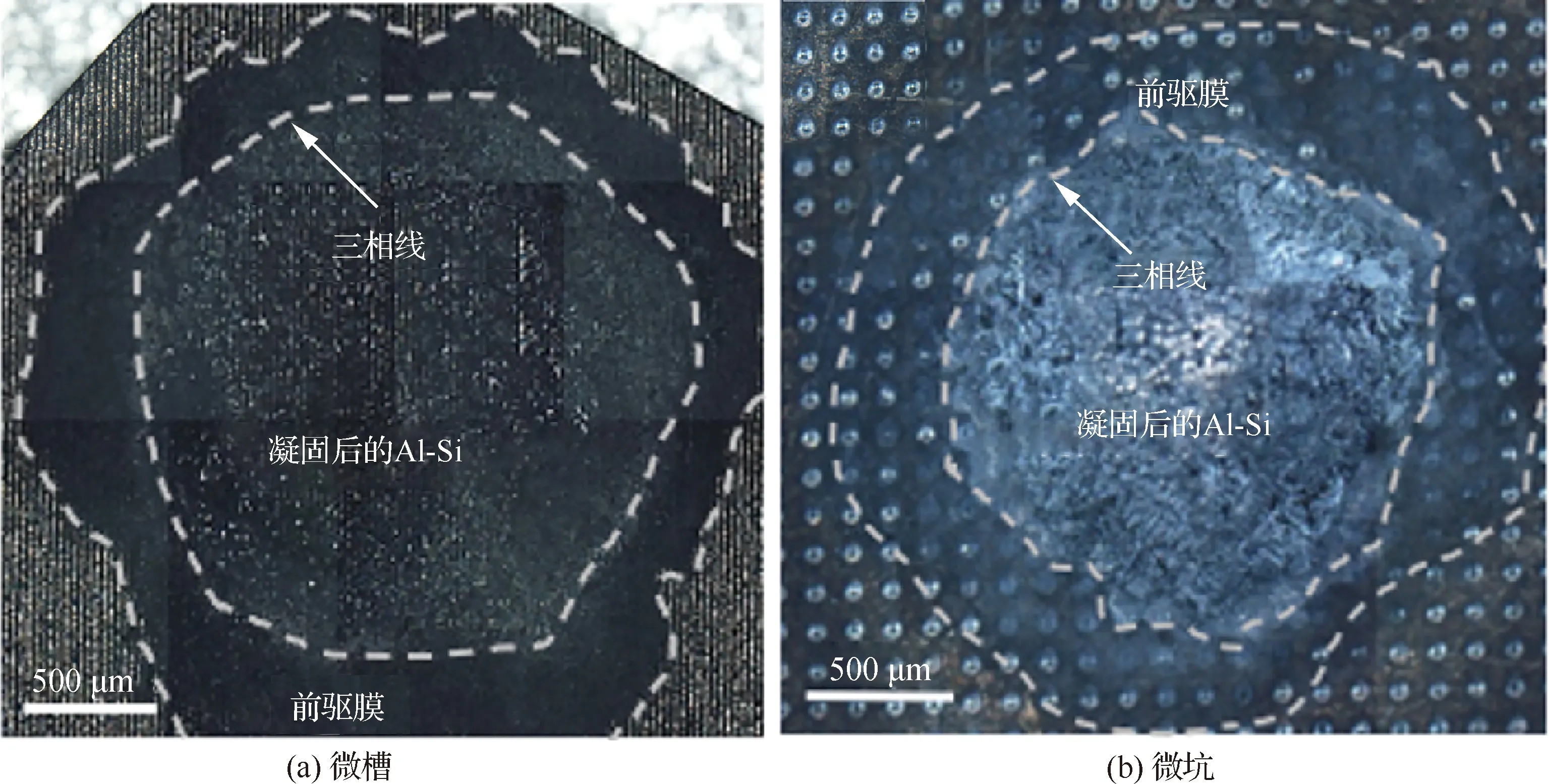

圖2為微槽、微坑加工方案、微織構拓撲形貌及超景深顯微鏡照片、光學顯微鏡照片超快激光加工掃描策略。微槽由一組平行線加工而成,形成平均寬度=46 μm、槽間隔=10 μm、深度=5 μm的槽狀結構,如圖2(a)~圖2(d)所示;微坑由激光點陣掃描而成,形成平均直徑=88 μm、坑間距=22 μm、深度=3 μm的微圓坑狀結構,如圖2(e)~圖2(h)所示。

圖1 實驗過程原理圖Fig.1 Schematic illustration of experimental processes

圖2 微槽、微坑加工方案、微織構拓撲形貌及超景深顯微鏡照片、光學顯微鏡照片Fig.2 Processing strategy, micro-textures topology, ultra-depth microscope photographs and optical microscope photographs of micro-grooves and micro-pits

2.2 基于Wenzel方程的接觸角分析

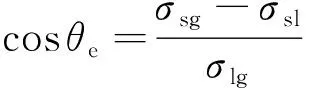

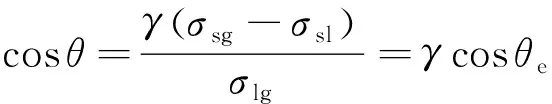

圖3為原位潤濕鋪展試驗后的表觀接觸角測量示意圖及三相線附近的光鏡照片。Al-5Si合金在不銹鋼表面潤濕鋪展后測得微槽表面接觸角為16.6°±0.5°,微坑表面接觸角為19.9°±0.9°。可見兩種微織構對潤濕性的影響不同,原因之一是超快激光的加工增大了基材表面的粗糙度,進而改變了接觸角。由楊氏方程可得

(1)

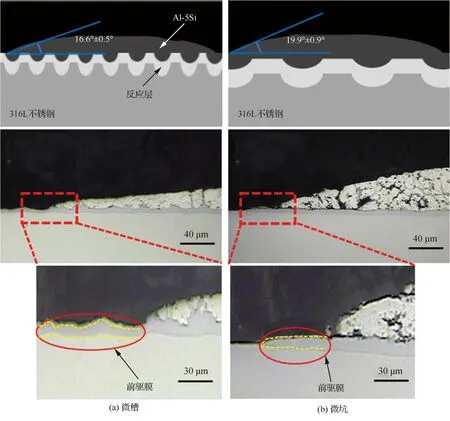

式中:為固體材料在理想狀態下所對應的靜態接觸角,即“本征接觸角”;、和分別表示固體與氣體、固體與液體、液體與氣體界面間的張力,圖4(a)所示為楊氏接觸角示意圖。

而實際表面的粗糙度不可能為0,因此Wenzel與Cassie根據楊氏方程對潤濕角作了進一步研究。圖4(b)所示為Wenzel狀態示意圖,Wenzel得出液體與固體表面接觸時,凹凸不平的固體表面將完全被填充,將熱力學方程與楊氏方程相結合,提出了粗糙度因子(液體與固體表面的實際接觸面積與表觀接觸面積之比,>1)表征粗糙表面接觸角大小:

圖3 Al-5Si合金在不同微織構表面的潤濕鋪展截面Fig.3 Section of Al-5Si alloy wetted and spread with different surface micro-textures

圖4 楊氏模型、Wenzel模型及Cassie模型示意圖Fig.4 Schematics of Young’s model, Wenzel model, and Cassie model

(2)

式中:表示實際條件下固體表面的接觸角,即“表觀接觸角”,由于>1,所以若固體表面<90°,越大,越小,則潤濕性越好。Cassie則主要著眼于表面物理化學性質,將表觀接觸角與本征接觸角導致的偏差歸因于表面結構的不均勻性導致表面自由能不同,指出表面會形成固-液接觸和液-氣接觸的復合狀態,圖4(c)為Cassie模型示意圖,得到Cassie方程為

cos=(1+cos)-1

(3)

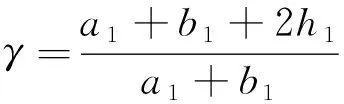

式中:為表面上固體所占面積百分比。根據試驗測得接觸角可知,微織構表面呈現為親水表面,同時通過圖3可知不銹鋼表面完全被液態Al-5Si所填充。為此通過Wenzel方程計算Al-5Si在織構化表面潤濕鋪展的接觸角,以表征其對潤濕鋪展性的影響。對于微槽而言,粗糙度因子可表示為

(4)

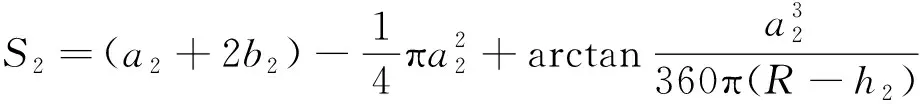

如圖2(b)所示,計算得=1.21。Al-5Si合金在不銹鋼表面潤濕鋪展的本征接觸角可取40°。由式(2)計算得到在微槽表面潤濕的表觀接觸角=22.0°。而對于微坑而言,可取單個微坑模型加以研究,以長度表示微坑直徑,表示相鄰微坑的間距,以微坑間隔×為單元面積,=+2,可得固-液表觀接觸面積:

=(+2)

(5)

固-液真實接觸面積為

(6)

式中:為微槽底面的半徑,可表示為

=(-)+(2)

(7)

由式(5)~式(7)得微坑表面粗糙度因子=1.09,由式(2)得表觀接觸角=33.4°,進而可知測量值與計算值存在一定偏差。首先,超快激光加工過程涉及材料的熔化、氣化及凝固等過程,改變了材料表面的物理化學性能(例如材料表面的氧化問題)。其次,由于超快激光加工的能量密度遵循高斯分布特性,不同區域的激光能量密度不同導致燒蝕程度不同,會出現加工的微槽或微坑深度及寬度不均勻等問題。這些都是導致接觸角測量值與計算值存在差異的原因。

2.3 微織構對潤濕鋪展性能影響

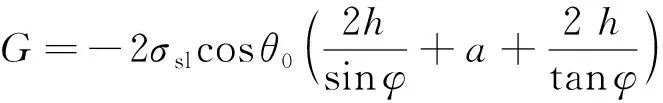

對于微槽結構而言,液態金屬金具有沿槽加工方向潤濕鋪展的趨勢,如圖5(a)所示,潤濕鋪展完成后形狀接近于橢圓(長寬比約1.3∶1)。這是因為沿微槽方向潤濕鋪展驅動力大,且槽壁釘扎作用較弱,而垂直微槽加工方向上槽壁對潤濕鋪展過程具有一定的阻礙作用,使三相線移動變得緩慢,釘扎作用增強,潤濕驅動力下降。以單個微槽作為研究對象,液滴完全浸潤(Wenzel狀態)時,單個微槽及槽內液滴的界面自由能與微織構內角(微織構側壁面沿固體內部到底面形成的角)的關系為

(8)

式中:為微觀平衡接觸角,在數值上等于本征接觸角;為槽深。由式(8)可知在槽深不變的情況下,界面自由能隨內角的減小而減小,故液滴浸潤所需克服能量做功減少。朱毅的研究表明較小的微織構內角會使浸潤步數增加,使接觸角減小。對于微坑而言,鋪展后的形狀近似圓形,表明微坑不會影響潤濕鋪展的方向,但由于坑與坑之間存在較大的空間間隔,三相線釘扎作用也會阻礙液態金屬潤濕鋪展過程。需要指出的是,微槽或微坑的寬度及間距也會影響液態金屬的潤濕鋪展性能,所以合理地設計微織構的尺寸可有效改善潤濕性,增強界面性能。

圖5 鋁合金在不同表面微織構不銹鋼表面的潤濕鋪展示意圖(前驅膜位于兩虛線構成的圓環內)Fig.5 Schematic of Al alloy wetted and spread on stainless steel with different surface micro-textures (precursor film is inside circle formed by two dotted lines)

2.4 界面反應對潤濕鋪展性能影響

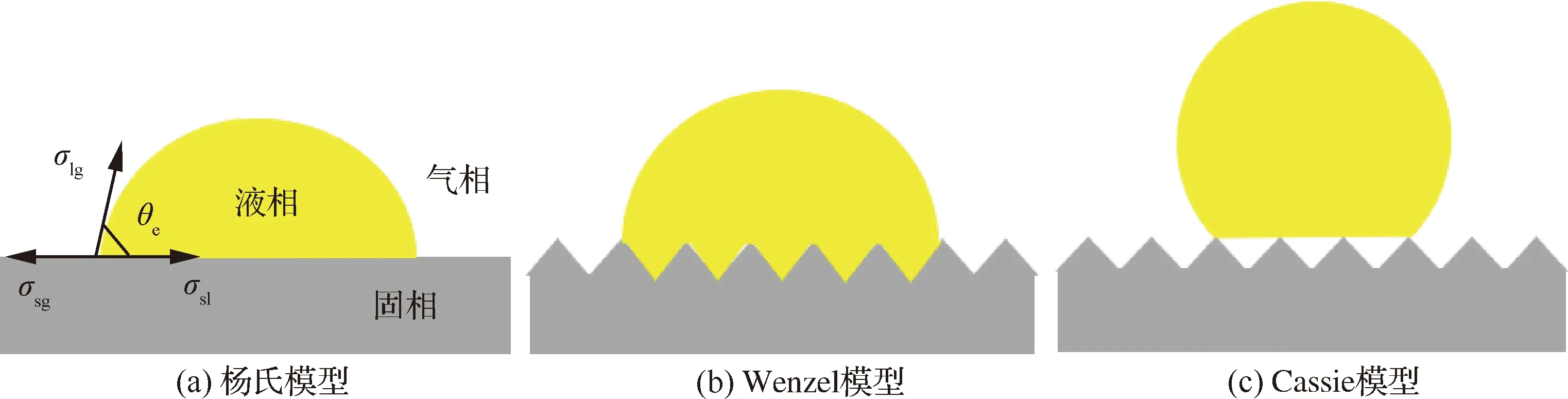

如圖3中圈出部分和圖5所示,在Al-5Si合金鋪展前部觀察到一層引導合金潤濕鋪展的前驅膜,界面反應釋放出的能量為潤濕鋪展增加驅動力,這是由于反應過程中生成的金屬間化合物(IMCs)替代了基板表面的氧化膜,形成潔凈的界面進而促進液滴鋪展。式(1)中的3種界面張力可由式(9)~式(11)計算:

(9)

(10)

(11)

式中:為晶體內部原子配位數;、和分別為固體、液體和固-液界面原子的平均斷鍵分數;、和分別為固體、液體和固-液界面的原子表面積;、和分別為不同原子間的結合能的絕對值。假設其他參數不變的情況下,主要由決定。另外,粗糙表面的潤濕驅動力可表示為

()=()-()-cos()-()

(12)

式中:()為阻礙潤濕的摩擦力;為任一潤濕鋪展時刻。

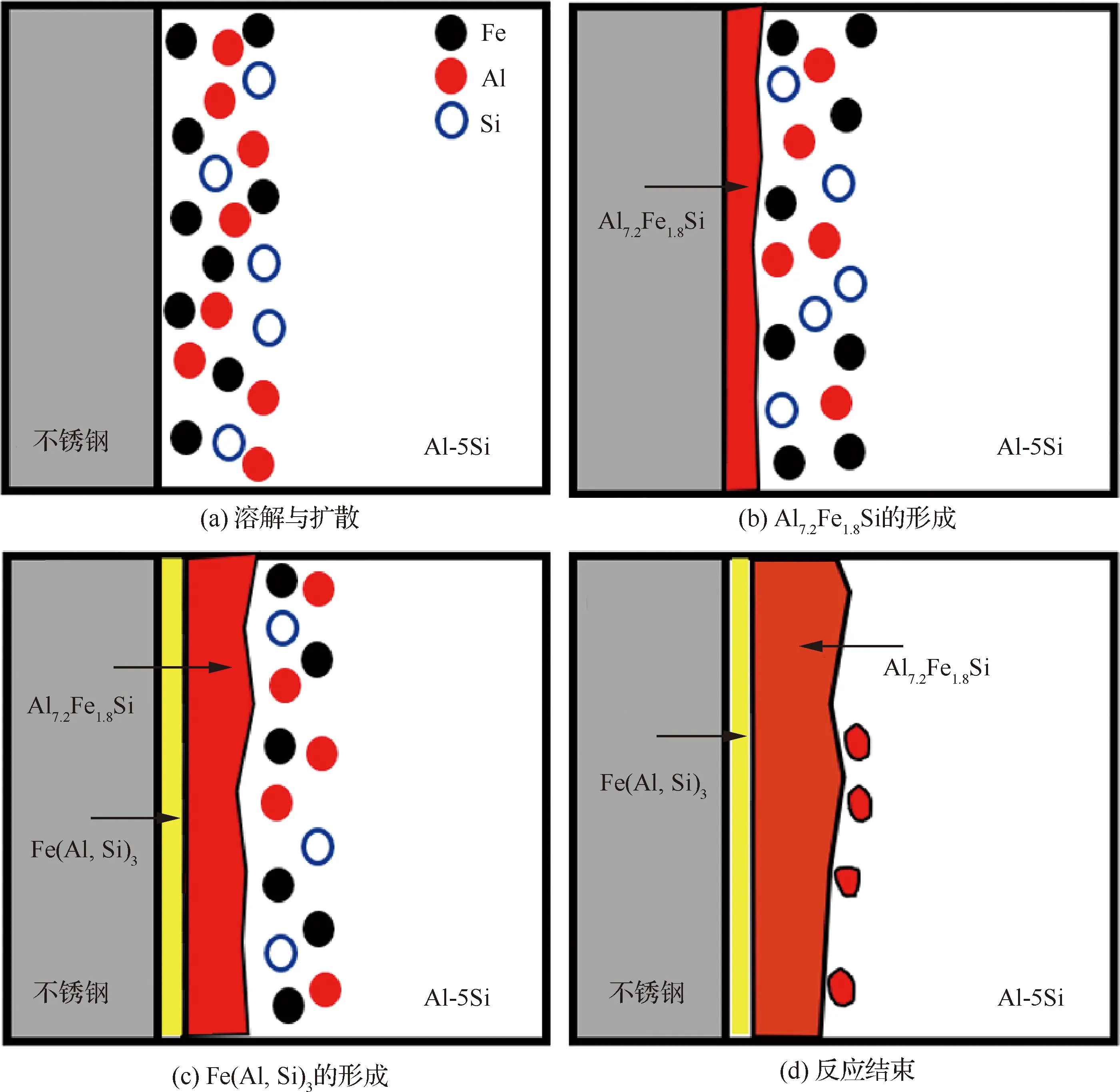

當鋁合金開始熔化時,由于表面氧化物的形成促使液態金屬內聚為球狀,增大了接觸角。隨著進一步加熱,在溫度和釬劑的共同作用下氧化皮開始發生破裂,金屬與基板表面直接接觸。對于反應潤濕體系,隨溫度升高溶解擴散作用加劇,即液相逐漸向固態金屬擴散,固態金屬向液相溶解,促進了界面的反應擴散行為,進而形成了一層金屬間化合物層。因此Fe、Al等元素迅速反應,生成的反應產物使增大,導致迅速減小,驅動力()增大,促進了潤濕鋪展過程。然而IMCs層的過分生長也會影響潤濕鋪展:當反應產物生長到過分粗大時,會在三相線前沿生成潤濕壁壘,阻礙原子的擴散,降低鋪展速率。圖6所示為鋁合金在不銹鋼表面潤濕鋪展之后界面反應生成的IMCs層,測得微槽的反應層厚度為(20.1±0.4) μm,微坑的反應層厚度為(24.2±0.4) μm;可見后者的反應層厚度大于前者。此外通過能譜分析可知,界面反應層產物分別為AlFeSi和Fe(Al,Si)。對比兩種反應層厚度可發現兩種情況下生成的AlFeSi厚度都大于Fe(Al,Si),而金屬間化合物的形成由自由能Δ決定。研究表明AlFeSi和Fe(Al,Si)生成的吉布斯自由能(J/(mol·K))可表示為

(13)

(14)

式中:為原位潤濕試驗的反應溫度。

圖6 不同微織構金屬間化合物層的SEM照片Fig.6 SEM photographs of IMC layers with various micro-texture surfaces

圖7 金屬間化合物層生長過程Fig.7 Growth process of intermetallic compounds

3 結 論

1) 通過調節超快激光掃描路徑及加工參數成功在不銹鋼表面制備了兩種典型的微織構陣列:寬度=46 μm、槽間隔=10 μm、深度=5 μm的微槽織構和直徑=88 μm、坑間距=22 μm、深度=3 μm的微坑織構。

2) Al-5Si合金在微槽及微坑表面潤濕的接觸角分別為16.6°±0.5°和19.9°±0.9°,基于經典Wenzel方程計算的接觸角分別為22.0°和33.4°,超快激光加工會改變表面的物理化學性能,且高斯分布特性會造成微織構寬度及深度的不均勻,這些都是引起測量值與計算值差異的可能因素。

3) 微織構的內角、寬度及間距均會影響合金的潤濕鋪展。內角越小,接觸角越小,合理地設計微織構的尺寸至關重要。

4) 界面反應生成的IMCs層總體會促進Al-5Si合金的潤濕鋪展,但隨反應進行會形成過于粗大的IMCs層,進而阻礙合金的潤濕鋪展。尤其對微坑來說界面反應更劇烈,生成的IMCs層產物更為粗大,對Al-Si合金潤濕鋪展的阻礙更大。