基于Dynaform的高強鋼U形件回彈影響因素研究

0 引 言

因環保及行車安全問題日益嚴重,汽車節能減排要求日益嚴格,倒逼汽車整車的輕量化及安全性水平不斷提升。高強鋼因其吸能性好,綜合性能較優,廣泛應用于汽車工業領域

,并被認為是未來汽車輕量化材料的重要發展方向之一

。

不僅如此,支股或條目的內容可以隨意變更或增刪,使傳統小學數學的穩定結構被一個脆弱的不穩定結構所取代;給課程標準的制定者提供了很大的空間與自由度,以進行所謂的‘創新’,從而設計出了諸多不同版本的‘發現式數學’.

因高強鋼的抗拉強度和屈服強度較高,變形極限范圍較窄,沖壓過程中易出現起皺、開裂等問題

,此外,高強鋼板料在彎曲成形過程中會出現回彈現象。回彈量大易導致沖壓件的形狀尺寸精度降低、表面質量下降、零件后續裝配困難等問題

。板料在沖壓過程中出現的回彈難以避免,目前難以通過工程經驗或理論計算對回彈進行有效控制,這對模具研發及零件精度控制提出了新的挑戰

。研究發現,隨著計算機技術及有限元理論的不斷進步,數值模擬技術在減少產品研發周期、新產品開發等領域應用越來越廣泛,并取得了長足的進步。在沖壓領域,利用Dynaform有限元分析可對回彈區域和回彈量進行精準的預測,為后續進行回彈補償、修模工作提供依據。

相對于傳統高強度鋼板,雙相高強鋼具有屈服強度低、初始加工硬化指數高等特點,且成形性能相對更優,成為制造汽車零件的理想材料。目前已成為應用最廣泛的高強鋼鋼種之一。現針對DP590雙相高強鋼U形零件成形及回彈過程進行分析,采用數值模擬方法探究不同試驗條件下DP590高強鋼U形件回彈結果,探究DP590高強鋼回彈影響因素的規律,為優化DP590高強鋼零件工藝設計、減小沖壓零件回彈量提供參考。

方案2,在實驗室栽植收割后的小麥莖稈,按田間種植行距進行模擬,栽培分布圖如圖5所示,單位cm。用該測量系統對模擬區域進行反復測量,設定一定的電機轉速使滑塊在導軌上勻速運行,正反向連續重復測試10次。

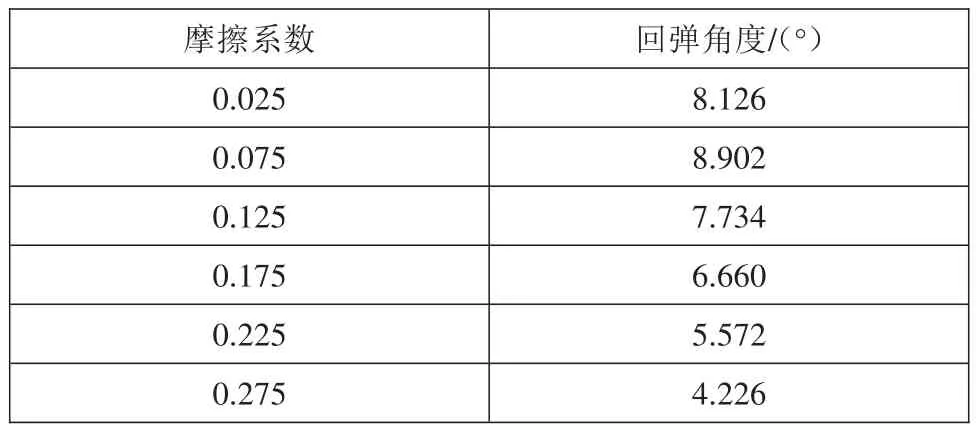

由表5可知,當摩擦系數在0.025~0.275變化時,回彈角度最大變化幅度為4.676°,說明摩擦系數的控制對于回彈角度的影響較為明顯。由圖7可知,板料的回彈角度隨著摩擦系數的增加呈先增大后減小的趨勢。造成上述現象的原因:在初始情況下,由于摩擦系數小,材料的摩擦阻力就小,板料的成形過程以彎曲為主,回彈量大;隨著摩擦系數逐漸增大,材料的摩擦阻力也隨之增加,當摩擦阻力足夠大時,板料的邊緣部分難以移動,零件的成形過程以塑性變形為主,當凸模被卸載后,板料會釋放較小的彈性勢能,因此板料產生的回彈會隨之減小。

1 試驗材料

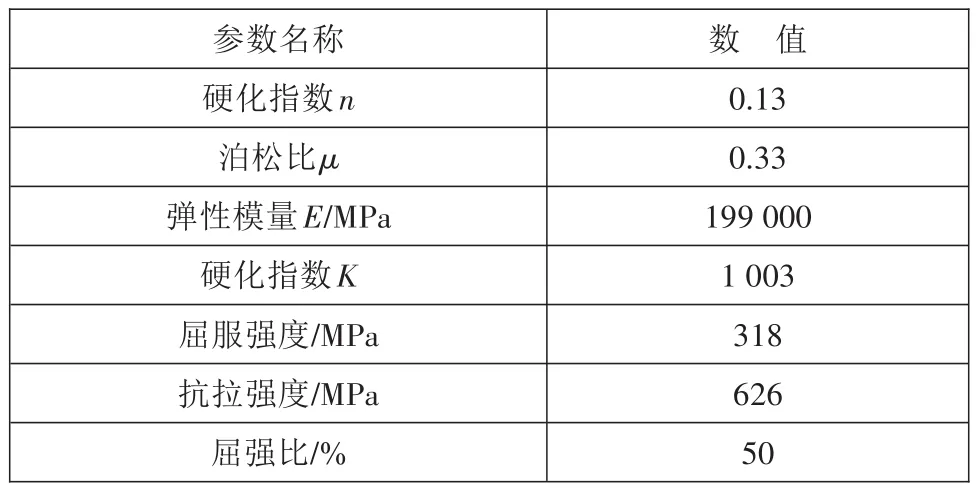

1.1 材料性能參數

試驗研究的是DP590高強鋼,其化學成分如表1所示,性能參數如表2所示。

以GB/T 228.1-2010試驗標準開展拉伸試驗,根據試驗數據得出的真實應力-應變曲線,如圖1所示。

1.2 應力應變曲線

相比起其他行業,跨境電商所需的人力、物力和財力都不算很大,從事跨境電商工作并不復雜。高校應提倡學生在校內搞跨境電商創業實踐。

2 有限元模型的建立

2.1 模型建立

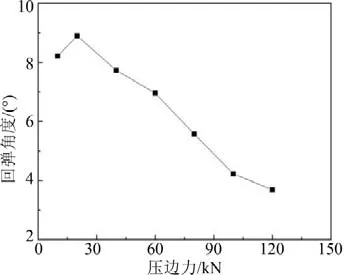

采用DP590高強鋼厚度為1.2 mm,摩擦系數為0.125,在凸、凹模間隙(

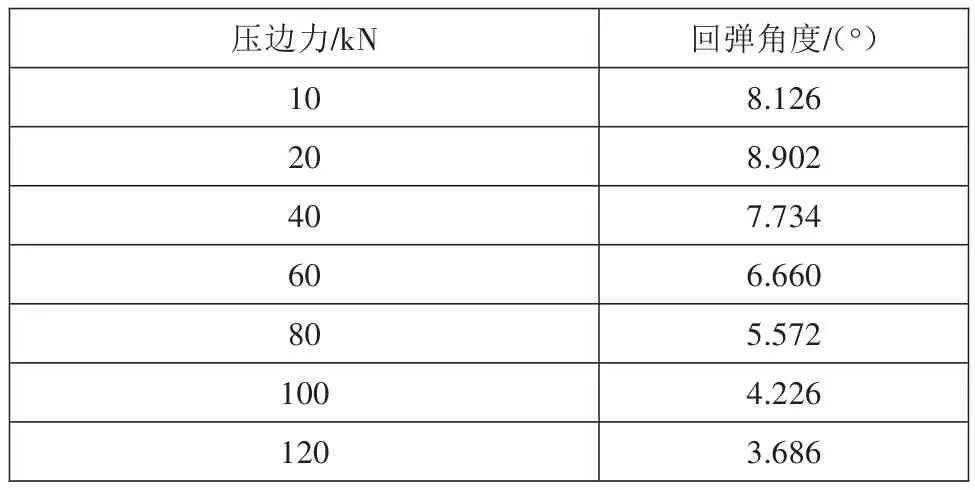

)為1.2 mm的條件下探究壓邊力對回彈的影響規律。壓邊力依次從10~120 kN進行成形回彈模擬設置。模擬得到的壓邊力對回彈角度影響如表4、圖6所示。

2.2 回彈原因及評價標準

板料在沖壓過程中會產生大量的彈性變形能,在沖壓結束階段,由于載荷的卸載會使之前產生的彈性變形能釋放,使內應力發生重組,由此改變了零件的形狀,板料就產生了回彈缺陷。

由圖6可知,零件的回彈角度表現先增大后減小的趨勢。由表4可知,當壓邊力在10~120 kN變化時,回彈角度最大變化幅度為5.216°,說明壓邊力的控制對于回彈角度的影響較為明顯。

3 回彈角度影響因素探究

多年來,在上海市合作交流辦的大力支持和滬滇雙方的共同推動下,滬滇兩省市之間加強高層互訪和企業交流,積極推進“滬企入滇”,滬滇經濟合作得到有效推進,滬企投資云南熱度持續上升,合作領域不斷拓展,上海企業在滇投資逐年穩步增長,為云南省經濟社會發展做出了重要貢獻。2011年至2017年,上海在滇共實施合作項目到位資金1096億元,年均增幅41.1%;今年上半年,上海企業在滇投資項目達156個,截至10月,上海企業在滇實際到位省外資金370.4億元。

3.1 壓邊力的影響

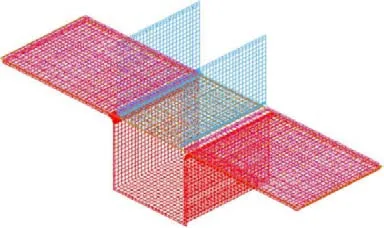

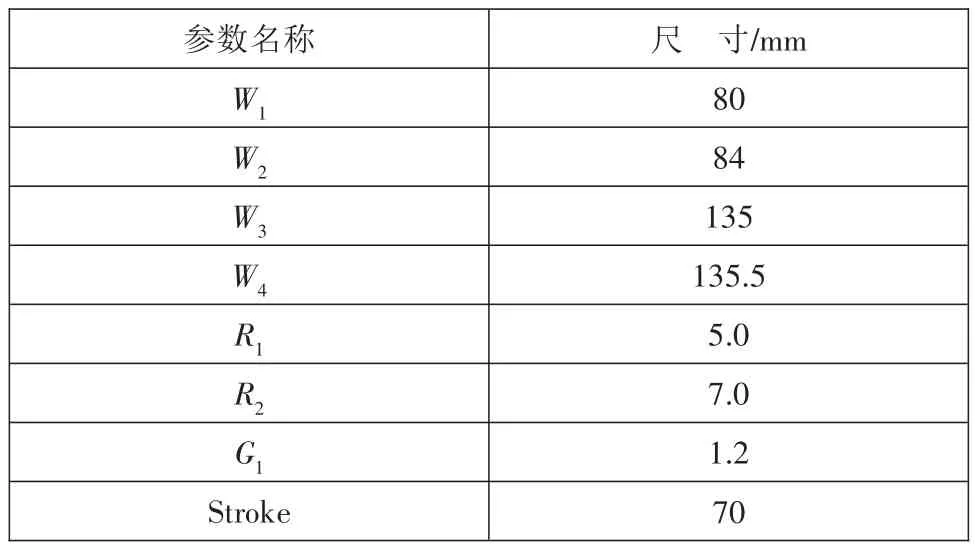

依據NUMISHEET2011國際標準案例以及實際生產中常用的梁類件的尺寸,確定U形件所用板料尺寸為100 mm×360 mm×1.2 mm,裝配二維結構如圖2所示,模具零件各部分的幾何尺寸如表3所示。依據圖紙在UG NX軟件中完成建模,裝配爆炸結構如圖3所示。然后將其導入Dynaform處理,對其進行網格劃分和基本工藝參數設置,如圖4所示。

現選擇用U形件中部截面衡量回彈情況,如圖5所示。通過測量面

與面

夾角

的余角

表征回彈大小,

角度越大,表示回彈幅度越大。

造成上述現象的原因:當壓邊力較小時零件成形以彎曲為主,板料在凸模的作用下產生彎曲應力,凸模卸載以后彎曲應力被釋放,導致回彈增大;當壓邊力增大到一定程度時,材料的塑性變形量增加,使板料彈性變形的釋放量減小,回彈也因此減小。

3.2 摩擦系數的影響

在壓邊力為40 kN及凸、凹模間隙為1.2 mm的條件下探究摩擦系數對回彈的影響規律,摩擦系數由0.025~0.275依次進行成形模擬回彈,得到的摩擦系數對回彈角度影響如表5、圖7所示。

由圖2可知,因素A與B、因素A與C、因素B與C的交互作用均顯著。圖2A、B提示,OD在因素A與B的交互作用下,隨二者的增大而出現先減小后增大的趨勢;圖2C、D提示,OD在因素A與C的交互作用下,隨二者的增大也出現先減小后增大的趨勢;圖2E、F提示,OD在因素B與C的交互作用下,隨二者的增大而增大。

影響沖壓件回彈的因素主要有模具結構、板料形狀及力學性能、沖壓工藝參數。針對U形件結構及沖壓過程特點,選取了壓邊力、摩擦系數、板料厚度、凸模圓角半徑等4個主要因素,探究不同因素對回彈角度變化的影響規律。

遼寧軌道交通職業學院采用奧威亞高清錄播系統,投資30余萬元,錄播教室總面積為50余平方米,學生座位近30個,位于學院圖書館位置相對封閉的房間,授課教師可以在不受外部影響的情況下開展教學活動。

3.3 板料厚度因素的影響

在壓邊力為40 kN及凸、凹模間隙為1.2 mm、摩擦系數為0.125、凸模半徑為

5 mm的條件下探究板料厚度對回彈的影響規律,板料厚度從1.0~1.8 mm依次進行成形模擬回彈,得到的厚度對回彈角度的影響如表6、圖8所示。

由表6可知,當板料厚度在1.0 mm~1.8 mm變化時,回彈角度最大變化幅度達8.511°,在選定4個因素中回彈角度變化幅度最大,說明板料厚度的控制對于回彈角度的影響相對最為明顯。由圖8可知,板料的回彈角度會隨著板料厚度的增加而減小。這主要是因為在凸模圓角保持不變的情況下,板料越厚,其彎曲半徑與板厚之比就越小,因此板料的彎曲變形相對較小,彈性變形在總變形程度中所占比例較低,當凸模被卸載后,板料產生的回彈也隨之減小。

3.4 凸模圓角半徑的影響

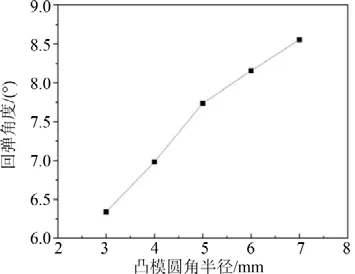

在壓邊力為40 kN,摩擦系數為0.125的條件下探究凸模圓角半徑對回彈的影響規律,凸模圓角半徑由

3~7 mm依次遞增進行成形模擬回彈,得到的凸模圓角半徑對回彈角度的影響如表7、圖9所示。

由表7和圖9可知,凸模圓角半徑由3 mm增大至7 mm時,回彈角度由6.388°增加至8.553°,這是由于隨凸模圓角半徑增大,與板料接觸的圓角區域隨之增大,彎曲變形也隨之增大,回彈呈增加趨勢。由表7可知,當凸模圓角半徑在3~7 mm變化時,回彈角度最大變化幅度僅為2.165°,在選定4個因素中回彈角度變化幅度最小,說明其影響最小。

4 結束語

采用數值模擬并結合實際工況分析了不同試驗因素對高強鋼U形件回彈的影響,得到如下結論。

(1)隨著壓邊力的增大,高強鋼U形件回彈呈現先增大后減小的趨勢,在生產過程中可依據實際條件適當加大壓邊力。

馮可兒往椅背上一仰,碩大的胸部挺得老高,聲音的底氣也顯得更足了一些:老娘的聲音所向披靡,攻無不克戰無不勝,我判斷啊,他們已經動心了。

(2)隨著摩擦系數的增大,高強鋼U形件回彈呈現先增大后減小的趨勢。因此在零件實際的生產中,可以采用合適的摩擦系數以達到減小回彈的目的。

(3)隨著板料厚度的增厚,高強鋼U形件回彈呈現遞減的趨勢。因此可在工藝允許范圍內適當增厚板料厚度,有效抑制回彈的增大。

(4)隨著凸模圓角半徑的增大,高強鋼U形件回彈呈現遞增趨勢,但回彈角度整體增加不明顯。

(5)在選定的參數范圍內,不同參數對回彈角度的影響不相同,板料厚度最為明顯,壓邊力次之,摩擦系數略低于壓邊力,凸模圓角半徑影響最小。

由以上的試驗結論可以看出,在實際的生產中,為了有效控制回彈,可結合實際情況,利用數值模擬技術對其影響因素進行有效探究,為實際工藝的制定提供參考。

[1]朱曉東.汽車用先進高強度鋼板的現狀和未來[J].鍛造與沖壓,2012(20):27-30.

[2]唐 毅,薛 松.汽車前保險杠加強板回彈分析與工藝控制[J].模具工業,2010,36(10):30-32.

[3]莊厚川,宋起峰,韓志勇,等.先進高強度汽車鋼板應用中面臨的挑戰[J].汽車工藝與材料,2015(6):42-45.

[4]李 貴,柳玉起,柯俊逸,等.先進高強度鋼板DP590回彈試驗及數值模擬研究[J].鍛壓技術,2013,38(5):50-55.

[5]謝磊磊,唐 荻,江海濤,等.汽車用先進高強鋼的成形性能[J].塑性工程學報,2013,20(1):84-88.

[6]陳新力,張 軍,詹 華,等.基于Autoform的DP800高強鋼汽車零件回彈影響因素研究[J].時代汽車,2019(1):119-122.

[7]李 瑩,周 睿.校正力對V形件彎曲回彈的影響[J].鍛壓裝備與制造技術,2012,47(6):58-62.

[8]張 斌,董鵬睿.淺談利用反彈補償控制零件的回彈變形[J].汽車實用技術,2012(8):58-60.

[9]戴建新,王愛國.大型U型薄板沖壓件回彈研究[J].機械設計,2019,36(S1):73-76.

[10]鞏倫慶,吉曉民.汽車翼子板的曲率對沖壓回彈的影響研究[J].機械設計,2018,35(12):41-45.

[11]李世明,彭成允,關 婧,等.高強度鋼板沖壓成形回彈控制技術[J].模具工程,2012(3):68-72.

[12]趙 軍,蘇春建,官英平,等.U形件彎曲影響回彈因素模擬分析[J].鍛壓技術,2007,32(6):136-134.

[13]崔 煜,劉 渝,萬德軍.板料成形過程數值模擬與實測比較研究[J].模具工業,2008,34(7):1-5.

[14]譚海林,郭照宇,孟少明.基于Dynaform的高強鋼板沖壓回彈補償分析[J].鍛壓裝備與制造技術,2014(4):65-67.

[15]楊歲權.各類新型汽車用鋼生產工藝[J].現代零部件,2012(8):32-34.

[16]田志強,唐 荻,江海濤,等.汽車用雙相鋼的研究與生產現狀[J].機械工程材料,2009,33(4):1-5.

[17]HASSANNEJADASL A,GREEN D E,GOLOVASHCHEN?KO S F,et al.Numerical modelling of electrohydraulic free-forming and die-forming of DP590 steel[J].Journal of Manufacturing Processes,2014,16(3):391-404.