汽車梁類件側面反弧及整體扭曲的改善方案

0 引 言

梁類件是汽車車身的關鍵零件,也是承受載荷最多的部件,在汽車底盤系統中發揮重要作用,其外觀、尺寸精度要求高,并且影響整車的強度及駕駛性能。為保證汽車安全性和駕駛性能,對梁類件強度要求較高,通常采用屈服強度為490~980 MPa的高強鋼材料成形,導致梁類件回彈及扭曲嚴重,如采取熱成形工藝將增加制件的開發成本,因此針對梁類件成形工藝及抑制回彈方法進行研究。

同樣黑客作為一類在計算機網絡方面具有較高水平的人,他們更加擅長利用各種計算機漏洞進行行動,依靠他們自身高超的技術知識通過計算機非法攻擊其他用戶的計算機,并給計算機系統造成嚴重危害,甚至導致計算機癱瘓,還有的黑客會憑借自己的技術非法竊取各種重要信息和書籍,盜取他人隱私,嚴重危害了計算機用戶們的財產安全和個人隱私。

VL 3 DUO 通過TrackMotion自動化系統與另一臺模塊化立式滾齒機VL 4 H 進行聯機,組建了一條可用于變速器齒輪加工的自動化生產線。

1 控制梁類件側壁回彈的傳統工藝方案

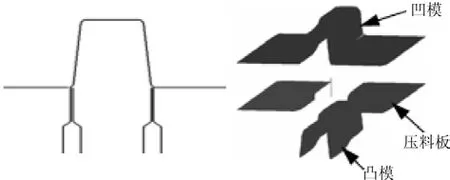

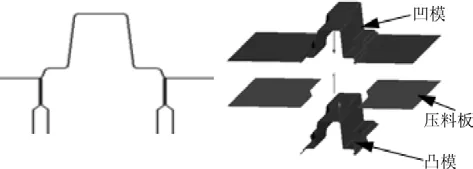

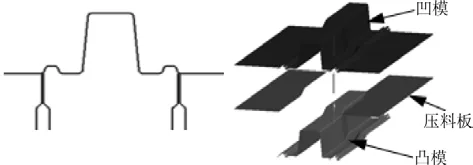

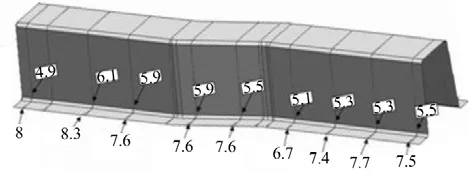

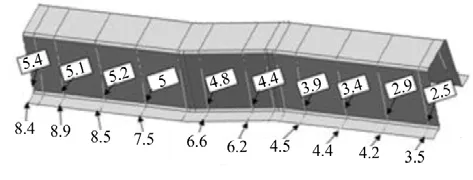

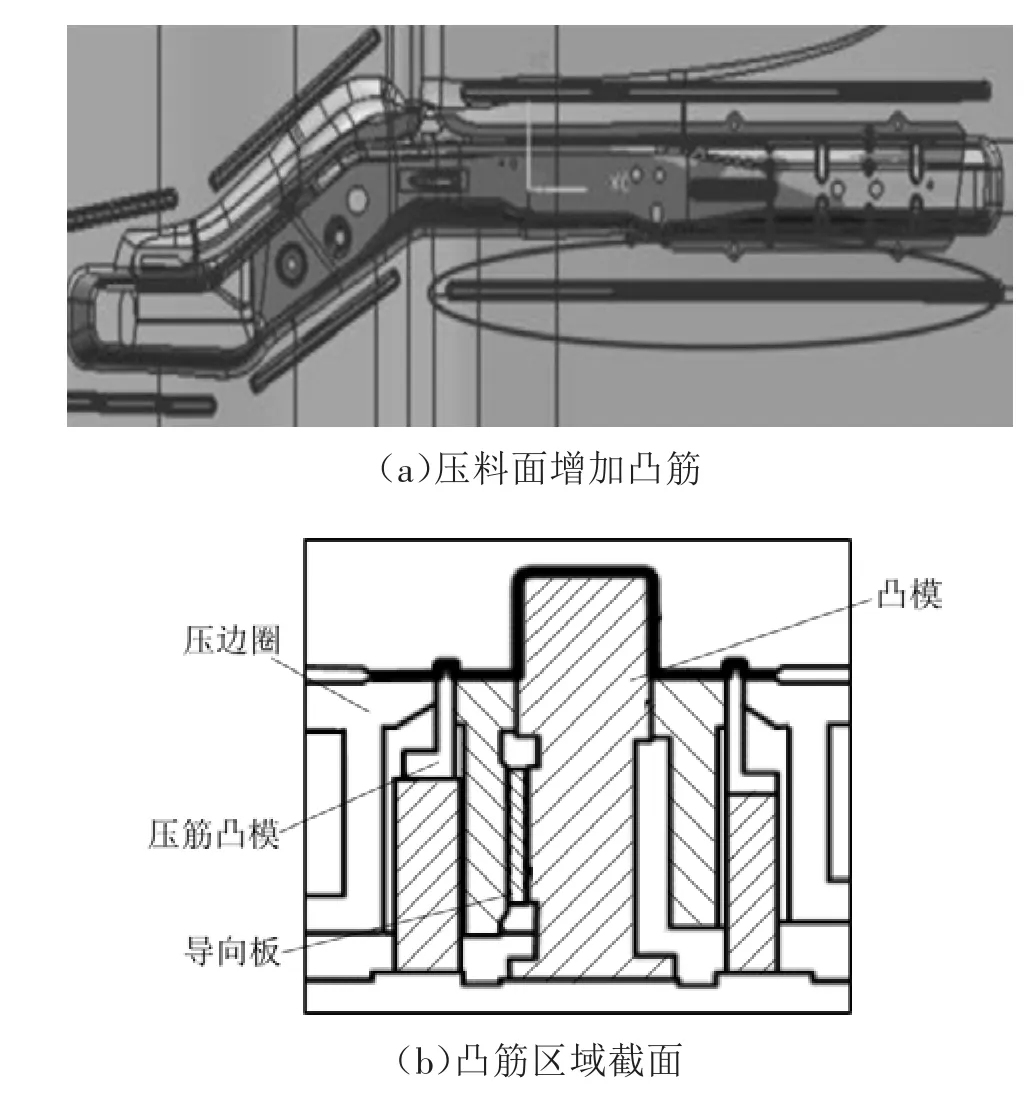

為了減少梁類件成形產生的回彈量,傳統工藝采用整體拉深成形,在制作工藝補充面時拉深深度保持一致(即壓料面與梁類件頂面盡量一致),現介紹3種傳統工藝方案:方案一盡量以梁類件的法蘭面為壓料面(兩側壓料面盡量平緩),如圖1所示;方案二法蘭處下臺階做壓料面,如圖2所示;方案三在方案一基礎上,兩側壓料面各增加一條凸筋,并將分模線外移,如圖3所示。

梁類件側壁較長,如采用以上3種傳統成形工藝,靠近壓料面處側壁回彈大。由于大部分梁類件截面寬度不一致,導致成形過程中材料流動量不一致,成形后制件產生扭曲。材料流動量大的位置因為凹模

角和板料長時間接觸,產生材料硬化,導致回彈量更大,影響成形制件的外觀及尺寸精度。針對以上3種方案,在AutoForm R6中進行了分析對比,結果如圖4~圖6所示,3種方案對制件的改善效果逐步遞增,但是均不是很明顯。

2 梁類件優化成形方案介紹及應用

2.1 傳統成形方案的問題分析及解決方法

造成傳統梁類件成形側壁回彈、反弧及整體制件扭曲的原因如下。

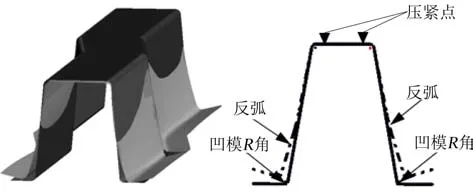

(2)側壁反弧:在成形過程中,經過上模凸

角的材料發生了成形硬化,并且隨著拉深深度的加深,硬化程度不斷加大,最終產生回彈不斷加大、形狀成弧度的現象,如圖7所示。影響反弧的原因:①拔模角越小,反弧越大;②拉深深度越深,反弧越大;③凹模

角越小,反弧越大;④壓料力越大,凹

角硬化越集中,反弧越大;⑤材料越厚,反弧越大;⑥材料抗拉強度越大,反弧越大。

(1)側壁回彈:①側壁深度深,部分材料變形后殘余應力較大,產生回彈;②因制件造型限制,采取拉深成形工藝時依靠外側進料,通過

角的材料已經開始硬化,隨著拉深深度加深,硬化越嚴重,材料內部應力不均勻導致回彈。

(3)整體扭曲:①由于制件截面深度不一致,成形后側壁回彈量不一致引起整體扭曲;②成形輪廓不是一條直線,成形過程中材料流動量不均勻而產生扭曲。

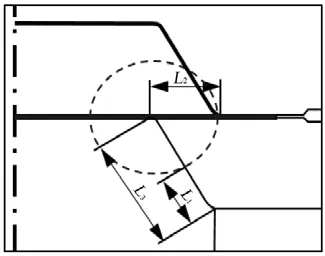

反弧形成過程如圖8所示,在拉深過程中,

段坯料在模具作用下拉深成

,

+

=

,

段材料有一部分來自

變薄加長,有一部分來自壓料區的進料,進料部分稱為沖擊線區域,這是產生反弧的關鍵區域。

2.2 新方案工藝分析

綜上所述,針對回彈、反弧及扭曲的控制方案如下:①針對制件回彈,根據側壁回彈量乘以回彈系數,按照實際回彈量乘以1.5倍系數進行補償;②針對制件反弧及整體扭曲,在壓料面加浮動凸筋,上模行程到底后待側壁回彈量接近一致時,再根據回彈量對側壁回彈進行補償。

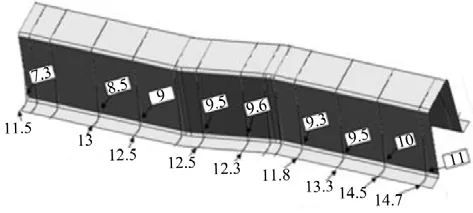

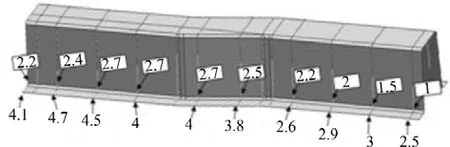

利用AutoForm R6軟件對優化方案進行CAE分析驗證,結果如圖10所示,優化方案改善了制件的回彈、反弧及扭曲情況,且回彈量變化較均勻。

2.3 優化方案CAE分析及現場驗證結果

針對回彈、反弧等產生的原理,制定新的工藝方案,如圖9所示,在壓料面增加2條凸筋,凸筋成形前壓邊圈保持托料狀態并與凹模壓緊,凹模向下運動,凸模運動至凸筋位置時,凸筋開始接觸板料直至成形結束,壓力機滑塊開啟,凹模打開,整個工作過程結束。

外界環境的穩定情況直接影響著測量精度和數據的可靠性。因此,在實際測量過程中,應盡可能控制好外界條件,避免外界干擾,建議采取的措施有:(1)避開衛星周期性的誤差影響,選取信號強的時間段進行測量;(2)選取適宜的天氣進行測量,降低氣候變化、溫差變化、大風大雨等天氣對測量的影響;(3)使用穩定性強的電源進行設備供電,同時配備備用電源,謹防電源電壓不穩對測量精度產生不必要的影響。

為了驗證加凸筋的效果,在1副模具左右兩側采用不同工藝,現場生產制件,如圖11所示。制件左邊沒有凸筋成形,側面反弧與回彈嚴重;右邊設有凸筋成形,側面回彈與反弧面小,說明凸筋對制件反弧及扭曲回彈改善有效。

2011年,我踏上了至今仍令很多人生畏的一片土地—— 伊拉克。我將面臨什么?去之前沒想太多。對于一名共產黨員來說,服從組織安排、迎接艱苦任務,到業務、安全、環境乃至一切都處于未知的地方去闖出中國人的能源市場,是讓我癡迷的挑戰。

3 結束語

使用傳統工藝方案成形汽車梁類件,經CAE驗證側壁都有不同程度的反弧及整體扭曲。采用優化工藝方案,根據理論分析并實際生產驗證,減少了制件回彈量、反弧及扭曲,成形制件的拉傷也有所有改善,同時縮短現場模具調試周期,提高了生產效率。

[1]單體坤,張衛剛.TRIP鋼薄板沖壓的回彈研究[J].塑性工程學報,2008,15(4):19-23.

[2]羅云華,王 磊.高強鋼板沖壓回彈影響因素研究[J].鍛壓技術,2009,34(1):23-26.

[3]何方可,孫東勝,張旭光.某車型翼子板前保險杠處拉深成形起皺開裂解決方案[J].模具工業,2017,43(5):29-31,38.

[4]韓 俊,林 剛,詹 捷,等.汽車高強板A柱回彈控制及工藝優化[C]//第五屆中國CAE工程分析技術年會論文集,2009:173-178.