再生骨料在路緣石中的應用研究

楊承谞,曹偉,趙若宇,李亮,張興忠,張文剛

(1. 山東理工大學 交通與車輛工程學院, 山東 淄博 255049;2. 山東環億資源綜合利用股份有限公司, 山東 淄博 255075;3.山東理工大學 建筑工程學院, 山東 淄博 255049)

混凝土作為全球使用最廣泛的材料之一,使用中產生了大量的廢棄物[1]。Wang等[2]指出,混凝土的二氧化碳排放量約占全球總排放量的8%,加劇了全球變暖。據統計,我國城市建筑垃圾年產生量超過20億t,約占城市固體廢物總量的40%,但是建筑垃圾總體資源化率卻不足10%。為了解決這一問題,再生混凝土技術得到廣泛關注。

再生混凝土技術可以將建筑垃圾變廢為寶,不僅可以有效解決建筑垃圾任意堆放和填埋造成的環境問題,還可以緩解砂石資源短缺的問題[3]。Makul[4]研究指出,再生混凝土骨料可以持續利用,被用作綠色混凝土的組成部分。Abdel[5]也指出,再利用和回收混凝土廢料是建筑行業可持續發展的成功策略。再生骨料存在孔隙大、吸水率高、密度小、壓碎值高等特點[6],因此,為滿足使用要求需要對再生骨料進行增強和活化處理。劉娟等[7]通過將玉米芯顆粒摻加到再生砂漿中制備玉米芯骨料生態混凝土,不僅節約了能源,而且大大提高了再生骨料性能。肖建莊等[8]通過納米二氧化硅水泥凈漿二次改性再生骨料,顯著改善了再生混凝土力學性能,準靜態下峰值應力提升25.1%,彈性模量增加85.8%。在應用方面,國內外學者也做了相關研究,如肖建莊等[9]提出利用建筑固廢再生原料制備低強度泡沫再生混凝土,并分析了將其應用于機場跑道安全區特性材料攔阻系統中的可能性。Ahmed等[10]將再生骨料混凝土應用于市政人行道路,在固化28 ~120 d后,與傳統混凝土相比,再生骨料混凝土展現出更高的抗壓強度發展速率,并且當再生骨料替代率達到30%時,這種效果更加明顯。

研究發現,將再生骨料混凝土應用于非承重構件是一個重要的處理方法。澳大利亞Abu-Saleem等[11]將不同類型的再生塑料廢物部分替代粗骨料用于路緣石中,并對比了其各項性能。在我國,該領域的研究較少,樊序垿[12]對建筑固廢再生混凝土路緣石進行了室內試驗研究,且從試驗結果看,含建筑垃圾再生骨料路緣石存在力學強度弱等缺點,外觀規整程度也較差。為了解決該問題,本文利用再生骨料替代天然骨料制備再生混凝土路緣石,研究其力學強度、耐久性等技術問題,并探究不同成型方式對再生混凝土路緣石的性能影響。

1 試驗材料與試驗方法

1.1 再生骨料礦物組成檢測

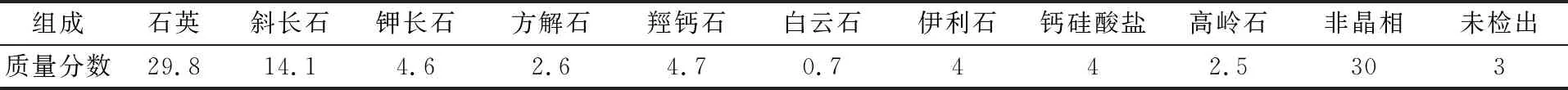

本文采用X-ray diffractometer (XRD)分析再生骨料的礦物組成,結果見表1。由表1可知,再生骨料的主要成分是SiO2, Al2O3, Fe2O3, MgO, K2O, CaCO3和CaO。再生骨料的礦物組成主要來自兩部分:一是水泥硬化產物,主要有C-S-H(xCaO·SiO2·yH2O)、鈣礬石(3CaO·Al2O3·CaSO4·32H2O)、單硫型硫鋁酸鈣(3CaO·Al2O3·CaSO4·12H2O)和Ca(OH)2,這些成分以非晶相存在,占30%;二是來自于拌制水泥混凝土的碎石,主要成分為石英和斜長石,說明拌制水泥混凝土的碎石為花崗巖。

表1 再生骨料礦物組成

1.2 試驗材料

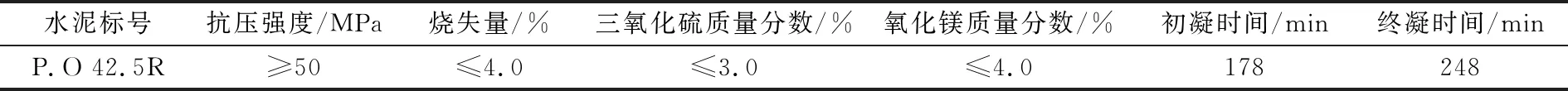

采用的P.O 42.5R普通硅酸鹽水泥,由山東山鋁水泥有限公司提供,其技術指標見表2。拌和水采用自來水。天然粗骨料采用花崗巖材質,天然細骨料采用河砂。再生骨料采用Ⅰ、Ⅱ、Ⅲ類骨料,骨料的性質指標根據文獻[13]進行檢測,測試指標及規范要求見表3和表4。

表2 水泥的技術性能

表3 再生粗骨料物理性能

表4 再生細骨料物理性能

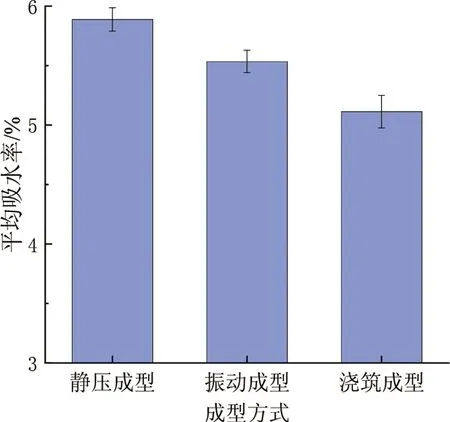

1.3 再生骨料摻量影響研究

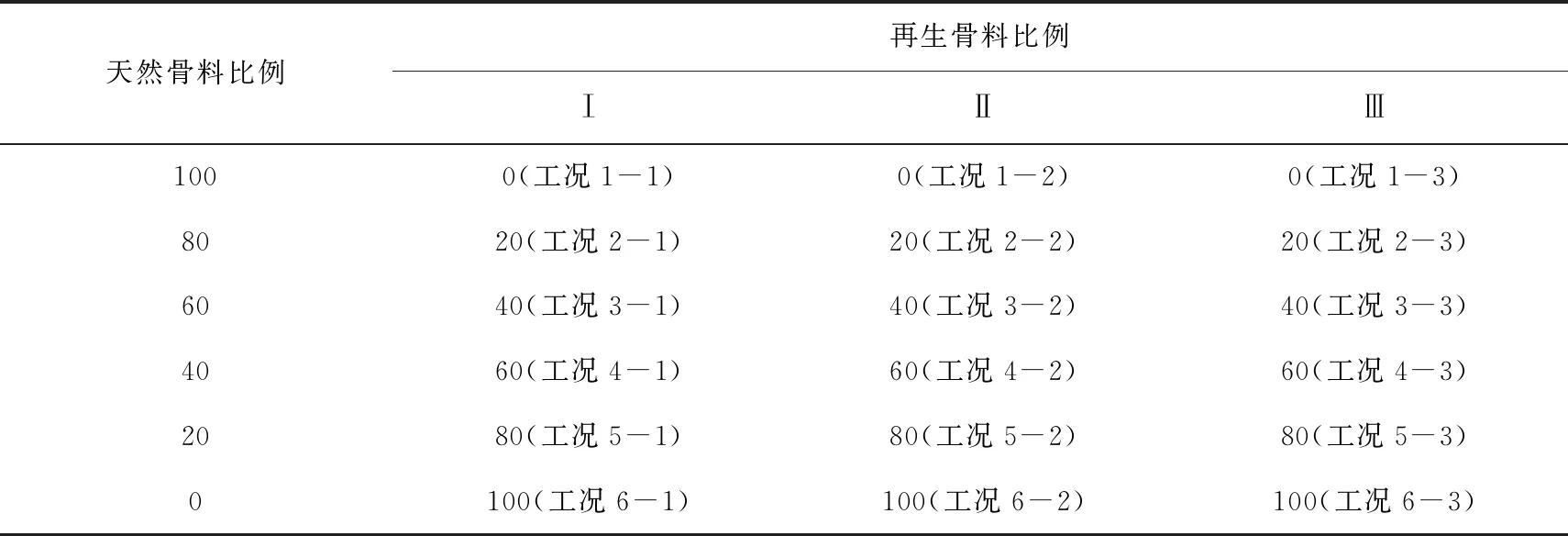

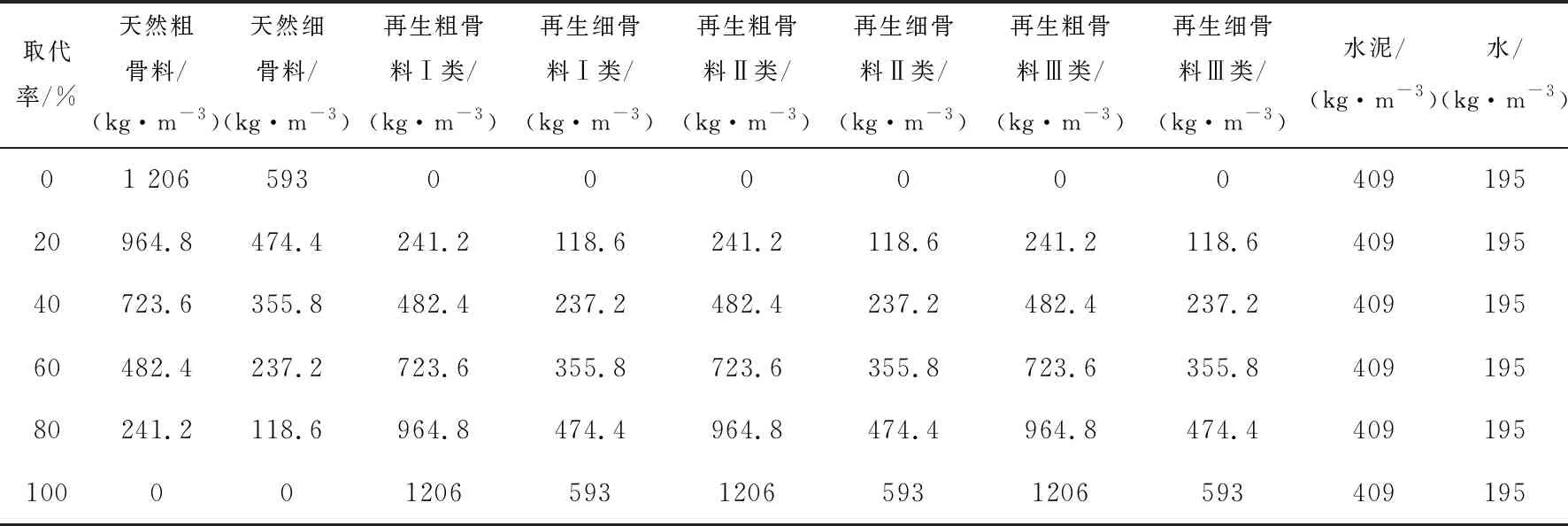

本文針對再生骨料摻量對路緣石性能的影響進行研究,選取再生Ⅰ、Ⅱ、Ⅲ類骨料,分別采用0%、20%、40%、60%、80%、100%的替代率進行試驗,水灰比為0.47,成型方式選擇靜壓成型,靜壓成型過程中壓力為80 kN,其他條件保持不變。本文主要進行影響路緣石性能的關鍵性指標試驗、抗壓強度試驗和抗折強度試驗,試驗方案見表5,試驗配合比見表6。

表5 再生骨料對路緣石性能影響試驗方案

表6 靜壓成型方式配合比設計用量

1.4 成型方式的影響

水泥混凝土的成型方式有很多種,混凝土成型是指通過人工或者機械的方式,將攪拌后的混凝土拌合物按照預期的模型硬化,常見的成型方式有:振動、搗棒人工插搗、壓力、澆筑成型等。經研究發現,有關成型方式對再生混凝土路緣石性能影響的研究成果較少,成型方式對再生混凝土路緣石各項性能的影響規律是否與普通混凝土路緣石一致尚需驗證,這也成為影響再生混凝土路緣石質量的一項重要原因。在上述研究基礎上,本文以30%再生Ⅱ骨料替代天然骨料,采用振動成型、靜壓成型、澆筑成型的方式制備再生混凝土路緣石,并進行吸水率試驗、抗壓強度試驗、抗折強度試驗、抗凍性試驗,試驗配合比見表7,試驗依據文獻[14]所述方法進行。

表7 配合比設計用量

1.5 試件尺寸和試驗方法

本文選用500 mm×300 mm× 120 mm直線型建筑垃圾再生混凝土路緣石開展相關研究。其中,對100 mm×100 mm× 100 mm試件進行了吸水率試驗、抗壓強度試驗、凍融循環試驗,對100 mm×100 mm×400 mm試件尺寸進行了抗折強度試驗。

將稱量好的天然骨料和再生骨料放入攪拌機中攪拌,加入水泥和水,攪拌3~5 min后測其坍落度。坍落度試驗完畢后將混凝土拌合物按照以下3種方式制成路緣石試件。

1)振動成型法:將拌合物放入500 mm×300 mm×120 mm的試模中,一次將拌合物裝滿試模,并且開始振動,振動頻率為2 860次/min,振幅為0.3~0.6 mm;振動過程中若混凝土低于試模,隨時添加混凝土;拌合物出現水泥漿時停止振動,最后用抹刀將成型面抹平。

2)靜壓成型法:將混凝土拌合物裝入專用靜壓模具中,然后將模具放在壓力機下施加壓力,靜壓成型過程中的壓力為80 kN,持續5 s后卸荷;最后,用直徑40 mm的搗棒“滾壓”成型面直至平整,并用抹刀將成型面抹平。

3)澆筑成型法:流動性混凝土具有很好的填充能力,本試驗將拌合物分3層裝入試模中,每層裝料厚度大致相等;裝料完成后用橡皮錘輕輕敲擊試模四周,直至密實成型。

試件制備完成后,將試件置于(20±2)℃、相對濕度大于95%的標準養護室中養護規定齡期,并進行物理與力學性能研究。

2 結果和分析

2.1 再生骨料摻量的影響

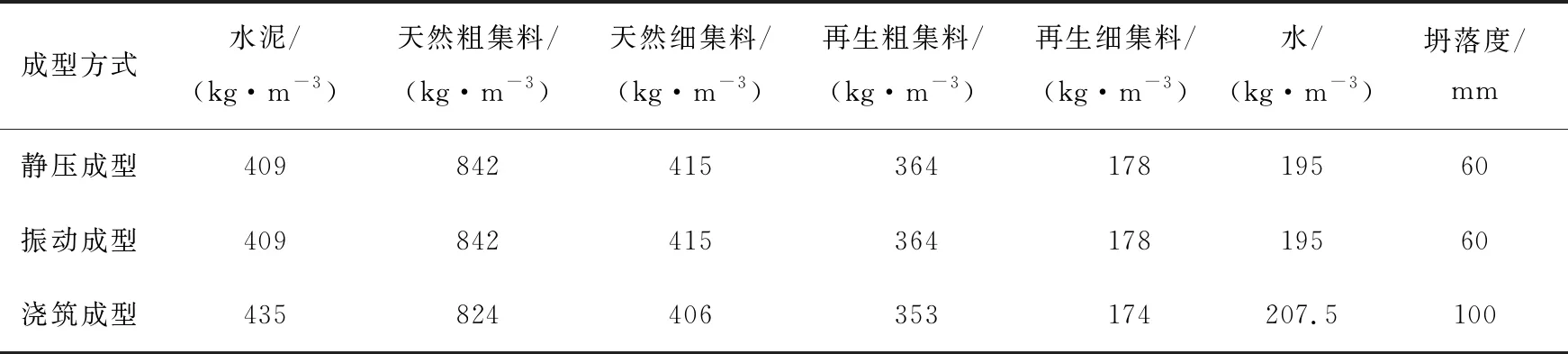

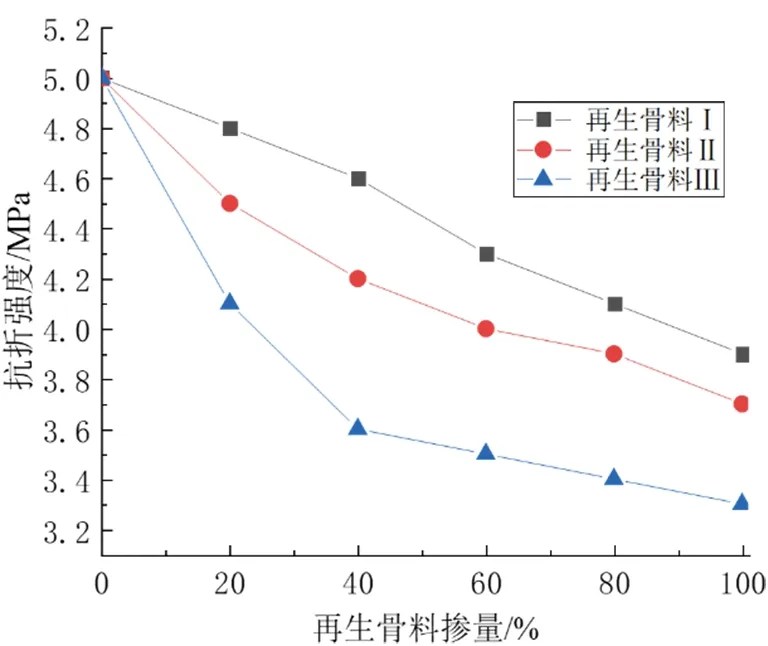

對表5所述的18種工況進行28 d抗折強度試驗和28 d抗壓強度試驗,每組共6個試件取平均值,試驗結果如圖1、圖2所示。

圖1 再生骨料摻量與抗折強度之間的關系

圖 2 再生骨料摻量與抗壓強度之間的關系

由圖1、圖2可以看出,再生骨料的摻量對抗折強度和抗壓強度的影響較大,隨著再生骨料摻量的逐漸提升,抗折強度和抗壓強度逐漸降低;摻量在20%~40%之間強度較高,超過40%后,抗壓強度降低明顯,且無論再生骨料的等級如何,均呈現出相似的規律。比較Ⅰ級、Ⅱ級和Ⅲ級這三個等級的再生粗骨料發現,當再生骨料替換天然骨料比例相同時,等級越高的再生粗骨料,其造成的混凝土抗折強度和抗壓強度降低的幅度就越小。這主要是因為再生骨料表面附著的水泥漿體導致孔隙率大、吸水率高,再生骨料表面的硬化水泥漿層導致再生混凝土的界面結構更為復雜化,不利于強度的形成,故隨著摻量的不斷提高,其對性能的損害越大[15]。而等級越高的再生骨料在物理強化過程中,有效去除了骨料表面的水泥石與裂紋,改善了再生骨料的粒型,提高了再生混凝土的密實度,強度也隨之提高。

綜合上述分析,建議采用20%~40%摻量進行再生混凝土路緣石的制備。本試驗中,當再生骨料的替代率為100%時,再生混凝土路緣石的強度也能達到規范要求,抗折強度在3 MPa以上,抗壓強度達到25 MPa。

2.2 成型方式的影響

2.2.1 物理及力學性能試驗結果分析

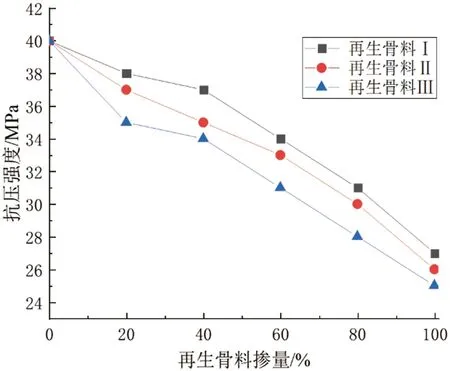

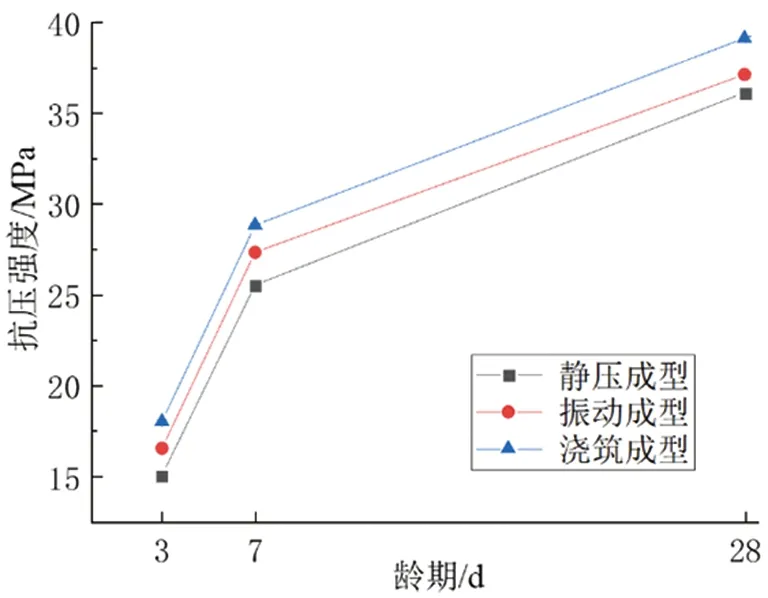

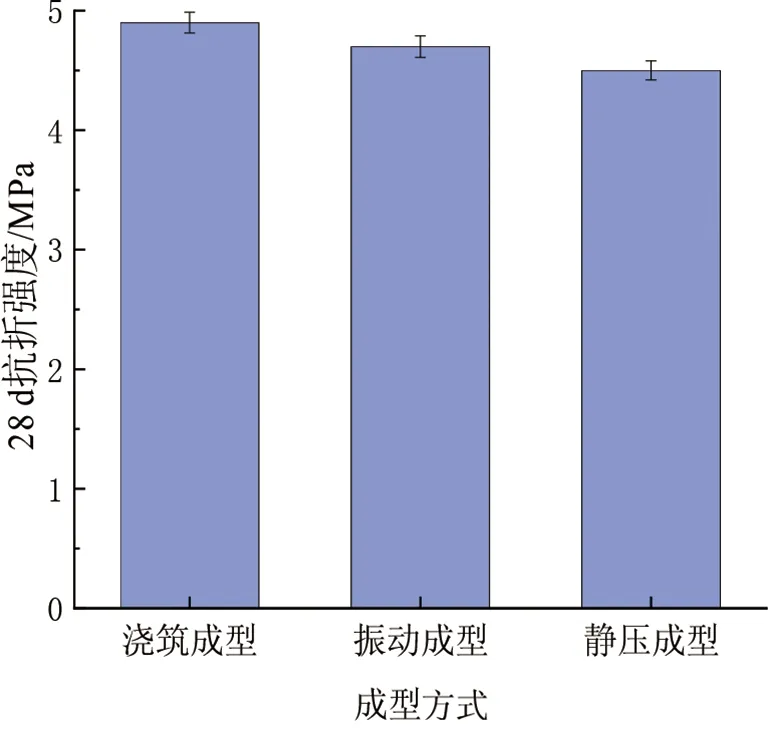

本文采用30%摻量進行路緣石制備,不同成型方式下28 d吸水率試驗結果如圖3所示,每組共6個試件取平均值。不同成型方式下的再生混凝土路緣石3 d、7 d、28 d平均抗壓強度結果如圖4所示,每個齡期每組成型方式6個試件。抗折強度試驗每組6個試件,不同成型方式下28 d平均抗折強度結果如圖5所示。

圖3 吸水率與成型方式之間的關系

圖4 抗壓強度與成型方式之間的關系

圖5 28 d抗折強度與成型方式之間的關系

圖3表明,靜壓成型法制成的再生混凝土路緣石試件的吸水率大于其余兩種成型方法的吸水率,其平均吸水率為5.89%,而振動成型法的平均吸水率為5.54%,澆筑成型法的平均吸水率相對最低,為5.11%。由圖4可知,澆筑成型法制成的路緣石強度最高,28 d平均抗壓強度為39.1 MPa,振動成型法次之,為37.2 MPa,而靜壓成型法強度最低,為36 MPa,但均滿足規范要求。由圖5可知,澆筑成型的試件28 d抗折強度最高,達到4.9 MPa,而對于配比幾乎一致的直線型建筑垃圾再生混凝土路緣石試件,振動成型試件的抗折強度略高于靜壓成型試件的,達到4.7 MPa;同時,3種成型方式的抗折強度均高于4 MPa,滿足規范要求。

出現上述結果的原因主要是靜壓成型法制成的試件孔隙率高、密實性差、嚙合力較弱,導致吸水率高、強度低;而振動成型和澆筑成型方法制成的試件,經過振動搗實后,骨料間的膠結力更強,水泥漿體粘度較大,抗組分離析性能優良,硬化后的混凝土內部由于泌水而產生的毛細孔通道少、吸水率低,抗壓強度和抗折強度更高。

2.2.2 抗凍性分析

抗凍性試驗每組共6個試件,D50次試驗后取平均值,且不同成型方式下的抗凍性試驗結果如圖6所示。

圖6 抗凍性與成型方式之間的關系

由圖6可知,建筑垃圾再生混凝土路緣石D50次凍融循環試驗的質量損失率分別如下:靜壓成型為2.8%,振動成型為2.6%,澆筑成型為2.5%,且均小于規范規定的上限3%。澆筑成型和振動成型制成的試件抗凍性較好,靜壓成型制成的試件抗凍性較差,這是因為靜壓成型制成的試件空隙率大、吸水率高,骨料內部含有自由水,在凍融循環過程中,當溫度低于0 ℃,自由水結冰從而導致體積脹,進而破壞了再生骨料和水泥漿體之間的膠結結構,導致試件的質量損失率增大。

3 結論

本文使用再生骨料代替天然骨料,制備了再生混凝土路緣石,分別研究了再生骨料摻量和成型方式對路緣石性能的影響,得到以下結論:

1)隨著再生骨料摻量的逐漸增加,路緣石的抗壓強度和抗折強度逐漸降低,且再生骨料品質對其影響由高到低依次為:Ⅲ類再生骨料、Ⅱ類再生骨料、Ⅰ類再生骨料。

2)在再生混凝土路緣石吸水率方面,振動成型和澆筑成型密實度高、孔隙率較低,靜壓成型密實度差、孔隙率較高;在吸水率指標上,靜壓成型吸水率高于振動成型,澆筑成型吸水率最低。

3)在抗壓強度試驗和抗折強度試驗方面,用澆筑成型方法制成的再生混凝土路緣石試件的強度最高,振動成型次之,靜壓成型強度最低。

4)在抗凍性方面,靜壓成型試件孔隙率最高、試件質量損失率最大,澆筑成型質量損失率最小。

5)在實際應用和實驗室制備過程中,應采用澆筑成型和振動成型的方式制備再生混凝土路緣石。