偽三元相圖結合CCD 響應面法優化辛夷油微乳處方*

黃 瓊,李媛媛,石錦峰,許錦濤,董自波,2△

(1. 江蘇海洋大學藥學院,江蘇 連云港 222005; 2. 江蘇省海洋藥用資源開發工程研究中心,江蘇 連云港 222005)

辛夷具有散風寒、通肺竅功效,主治風寒頭痛、鼻塞、鼻淵、鼻流濁涕等癥,其藥用成分主要集中于揮發油中[1]。微乳(ME)是油相、水相、乳化劑、助乳化劑按一定比例混合,自發形成的各向同性、熱力學穩定的體系,粒徑為10~100 nm,可提高水難溶性及脂溶性藥物的溶解度,粒徑小且分布均勻,提高生物利用度,增強穩定性,且存儲方便[2-3]。將揮發油與一定比例的乳化劑與助乳化劑制成水包油型微乳(O/W),可改善前者的溶解性,使其在體內維持恒定有效的血藥濃度[4-5]。中心復合設計(CCD)響應面法集數學和統計學方法為一體,具有顯著優勢[6]。本研究中采用偽三元相圖法[7]聯合CCD響應面法篩選和優化辛夷油微乳處方。現報道如下。

1 儀器及試藥

1.1 儀器

JJ444BC 型電子分析天平(上海賽多利斯貿易有限公司);Zetasizer Nano-ZS90型激光粒度儀(英國Malvern公司);KDM 型調溫加熱套(山東鄄城華魯電熱儀器有限公司);ZNCL-GS 型智能磁力攪拌器(上海凌科實業發展有限公司)。

1.2 試藥

聚氧乙烯醚蓖麻油(EL35,批號為L13056975)、聚氧乙烯氫化蓖麻油(RH40,批號為C13263123)、吐溫80(TW80,批號為C11595187)、聚乙二醇400(PEG400,批號為C12919100),均購自上海麥克林生化科技公司;無水乙醇(批號為20200805)、甘油(批號為20191014),均購自國藥集團化學試劑有限公司;辛夷藥材飲片(亳州中藥材總公司中西藥公司,批號為20210320)。

2 方法與結果

2.1 辛夷油提取

采用水蒸氣蒸餾法提取[8-10]。取藥材樣品50 g,置1 000 mL圓底燒瓶中,加入藥材9倍量的水,浸泡0.5 h,以加熱套加熱回流提取揮發油,煮沸后調節電壓至微沸,提取3 h,即得辛夷油。

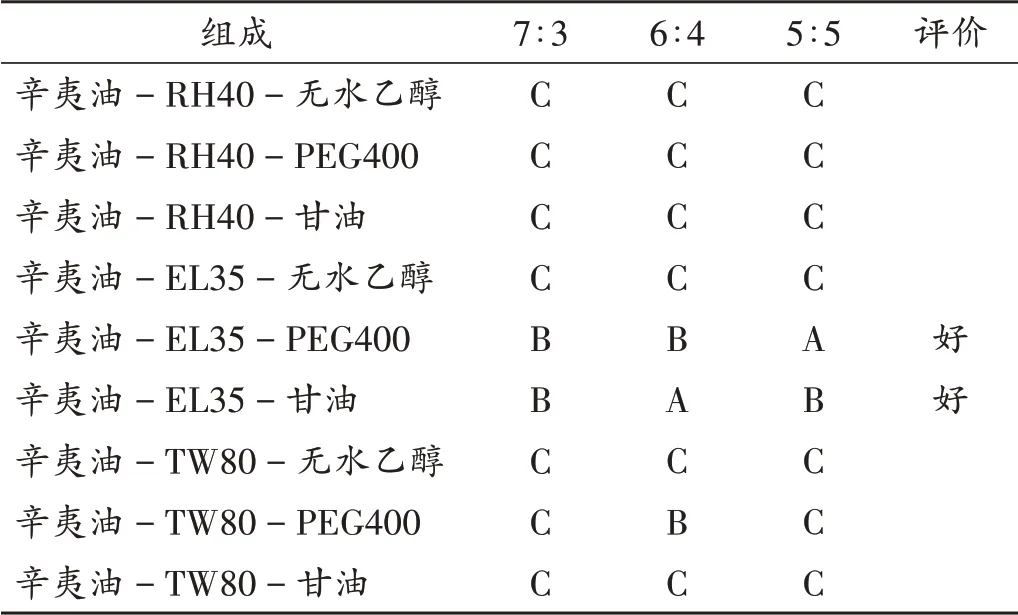

2.2 乳化劑與助乳化劑初篩

將不同乳化劑、助乳化劑與油相按一定比例組合,觀察乳化情況,初步篩選乳化劑與助乳化劑。固定乳化劑與助乳化劑比例(Km值)為1∶1,油相、乳化劑與助乳化劑混合液的總質量為1.0 g,制備乳化劑與助乳化劑總量(Ts)和乳化劑比例分別為7∶3,6∶4,5∶5 的混合液,混勻,緩慢加入35 ℃蒸餾水,磁力溫和攪拌,稀釋至10 mL。目測外觀判斷等級并記錄。判斷標準[11]:A,迅速乳化,形成澄清或泛藍的微乳;B,迅速乳化,形成藍白色微乳;C,分散乳化稍慢,形成白色乳劑;D,分散乳化較慢,油相與水相無法形成均一體系。結果顯示,所選乳化劑與助乳化劑與油相均有一定相容性,但有些不能形成微乳。乳化劑EL35 所在體系乳化情況良好;RH40 與TW80 的混合液體系乳化較慢,遇水形成白色奶狀乳劑。故確定乳化劑為EL35。助乳化劑為PEG400 或甘油所在體系乳化效果優于無水乙醇所在體系,故助乳化劑選用PEG400或甘油。結果見表1。

表1 油相、乳化劑與助乳化劑在不同比例下的乳化情況Tab.1 Emulsification of oil phase,emulsifier and co - emulsifier in different ratios

2.3 乳化劑篩選

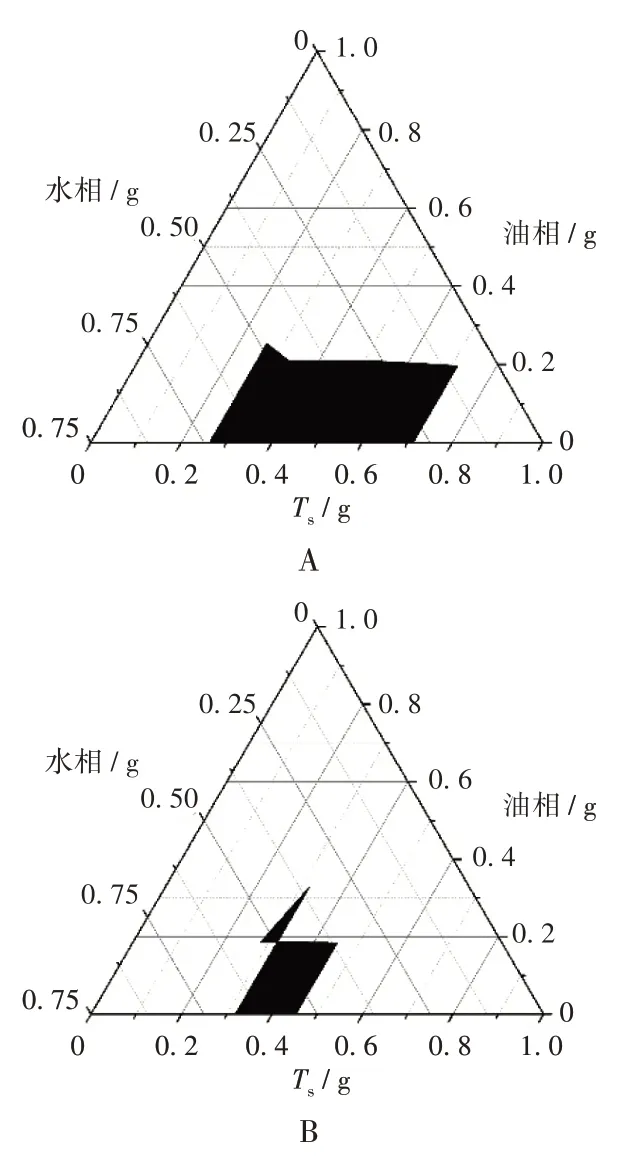

以辛夷油為油相、EL35 為乳化劑,分別與助乳化劑PEG400、甘油組成三元系統繪制偽三元相圖。固定Km值為1∶1,油相、乳化劑與助乳化劑混合液的總質量為1.0 g,Ts與油相的比例按9∶1,8∶2,7∶3,6∶4,5∶5,4∶6,3∶7,2∶8,1∶9 制備不同質量比例的混合物。按不同比例稱取辛夷油、乳化劑與助乳化劑,置50 mL 小燒杯中,30 ℃下450 r/min 磁力攪拌,混勻,滴加蒸餾水,觀察溶液由澄清變渾濁再變澄清的現象,待溶液澄清不再變化時記錄滴加的水量。采用Origin 9.0軟件連接可形成微乳的點,繪制偽三元相圖,比較形成微乳的區域大小,選擇助乳化劑。詳見圖1。在相同條件下,A 圖中能形成微乳的面積較大,故選擇PEG400作為助乳化劑。

A.PEG400 B. 甘油圖1 不同助乳化劑繪制的偽三元相圖A.PEG400 B.GlycerolFig.1 Pseudo- ternary phase diagram of different co- emulsifiers

2.4 CCD 響應面法優選[12-13]

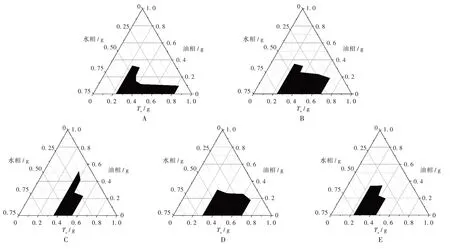

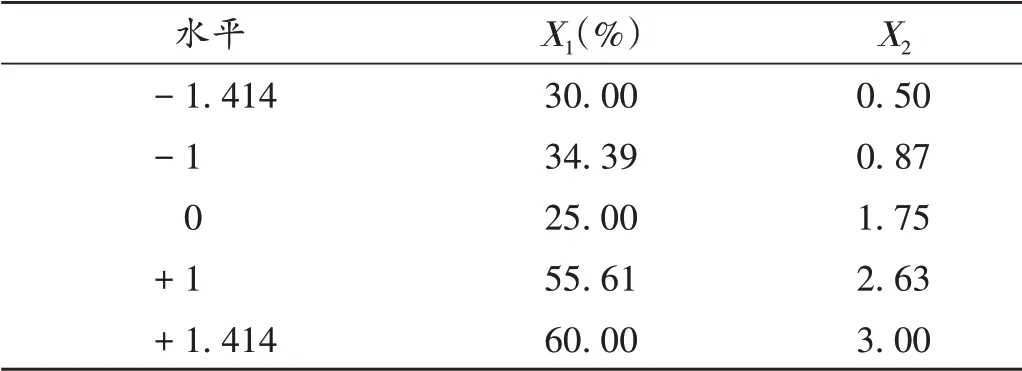

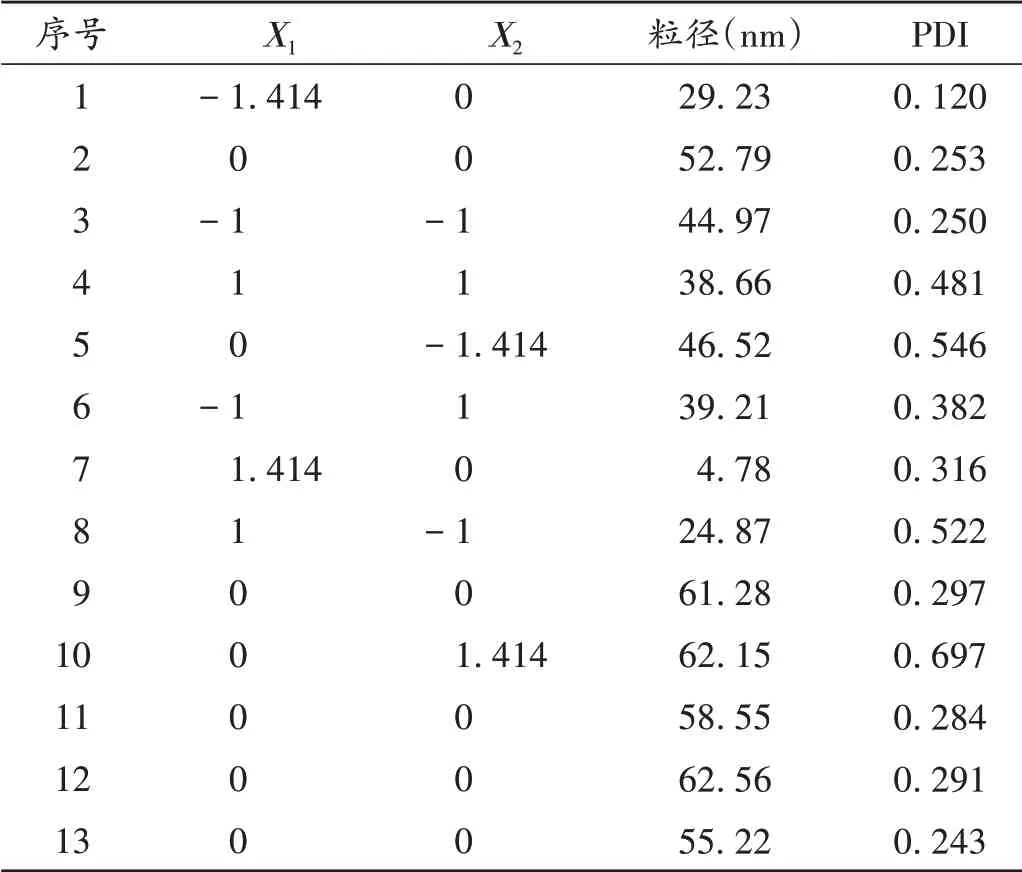

以辛夷油為油相、EL35 為乳化劑、PEG400 為助乳化劑組成三元系統繪制偽三元相圖。變換Km值,油相、Ts的總質量為1.0 g 時,Ts與油相的比例按9∶1,8∶2,7∶3,6∶4,5∶5,4∶6,3∶7,2∶8,1∶9 制備不同質量比例的混合物。按不同比例,稱取辛夷油、乳化劑與助乳化劑,置50 mL 小燒杯中,30 ℃下450 r/min 磁力攪拌,混勻,滴加蒸餾水,觀察溶液由澄清變渾濁再變澄清的現象,待溶液澄清不再變化時記錄滴加的水量。用Origin 9.0 軟件連接可形成微乳的點,繪制偽三元相圖。結果見圖2。可見,變換Km值為3∶1 時,稀釋過程中會出現黏度大的凝膠相,形成微乳的時間變長,當Km值為1∶3 時,混合體系形成微乳的點極少,難以繪制偽三元相圖。結果顯示,不同Km值,混合體系能形成微乳的區域為油相質量分數在30%~60%范圍內,因此選取對微乳粒徑及聚合物分散性指數(PDI)有顯著影響的2個因素[油相質量分數(X1)和Km值(X2)]作為自變量,以乳滴粒徑及PDI 為評價指標(因變量Y),采用二因素五水平的CCD 響應面法優化處方。根據有效微乳區域確定因素的極大值和極小值,各因素水平代碼值和實際操作量值見表2。按CCD響應面法原理安排13次試驗,試驗設計與結果見表3。采用Design-Expert 8.0軟件,對表3試驗結果進行非線性回歸(二項式公式擬合),方差分析結果見表4和表5。

A.Km=1∶2 B.Km=2∶1 C.Km=3∶2 D.Km=3∶1 E.Km=2∶3圖2 不同Km比例繪制的偽三元相圖A.Km=1∶2 B.Km=2∶1 C.Km=3∶2 D.Km=3∶1 E.Km=2∶3Fig.2 Pseudo -ternary phase diagrams of different Km ratios

表2 因素與水平Tab.2 Factors and levels

表3 CCD響應面法試驗設計與結果Tab.3 Design and results of CCD response surface method

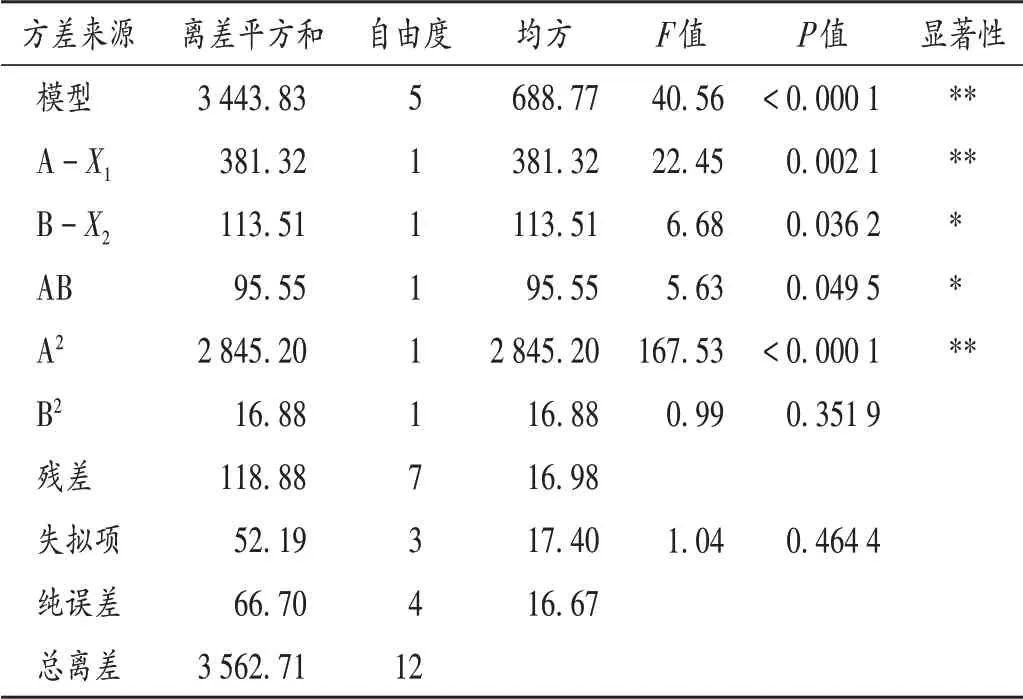

表4 粒徑回歸方程方差分析結果Tab.4 Results of the analysis of the variance of the particle size regression equation

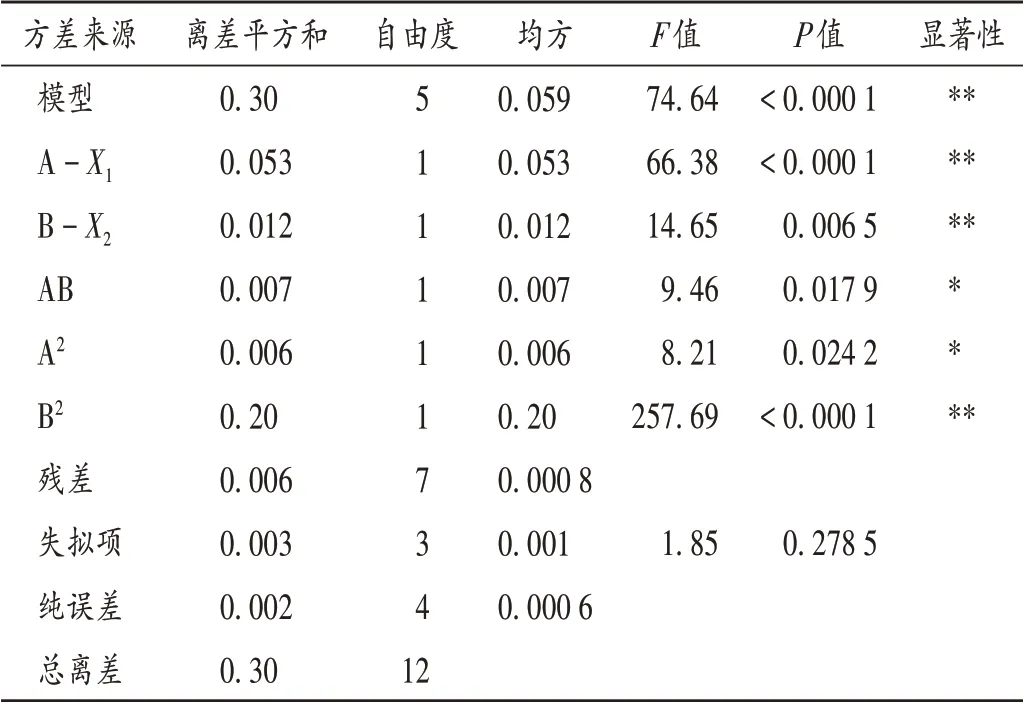

表5 PDI回歸方程方差分析結果Tab.5 Results of Analysis of variance of the PDI regression equation

擬合方程:Y粒徑= - 248.860 + 14.602X1-12.234X2+0.523X1X2-0.180X12-2.012X22

YPDI= -0.383+0.040X1-0.522X2+0.005X1X2-0.000 3X12+0.221X22

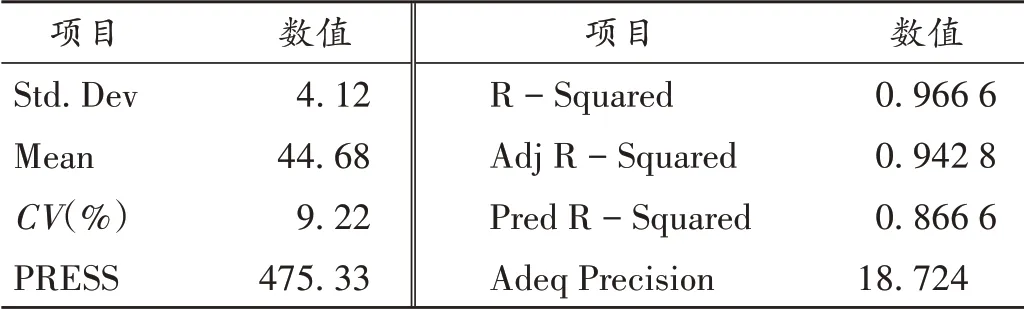

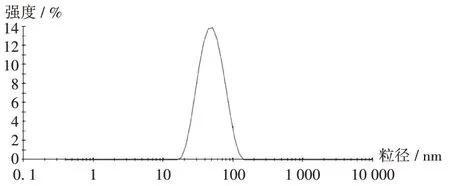

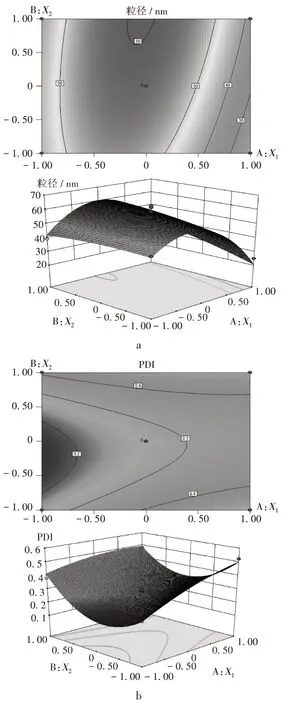

模型P值< 0.05 表示顯著,失擬項P值> 0.05 表示不顯著,即該模型在被研究的回歸區域內擬合較好;若多元相關系數(R2)越大,則相關性越好;變異系數(CV)<10%,表示試驗的可信度和精確度較高;精密度是有效信號與噪聲的比值,>4視為合理[12]。由表6和表7可見,試驗的擬合回歸方程符合以上幾個原則,適應性較好。根據擬合的方程,采用Design-Expert 8.0軟件繪制油相質量分數與Km值對粒徑和PDI 影響的等高線圖及3D響應面圖。詳見圖3。

表6 粒徑回歸方程誤差分析結果Tab.6 Results of analysis of the error of the particle size regres?sion equation

表7 PDI回歸方程誤差分析結果Tab.7 Results of analysis of the error of the PDI regression equation

由圖3 可知,固定Km值,隨著油相的增加,粒徑先增大后減小;當X1一定且不超過45%時,Km值的變化對粒徑影響偏小,當X1一定且超過45%時,粒徑隨著Km值的增大而明顯增大;固定Km值,隨著油相的增加,PDI逐漸增大;當X1一定時,隨著Km值的增大,PDI 先減小后增大。由Design Expert 8.0 軟件分析優化出的最優結果為X1為34.39%、X2為0.88,即油相占34.39%、乳化劑占30.71%、助乳化劑占34.90%。預測出該最優處方的粒徑理論值為44.34 nm,PDI為0.250。

2.5 驗證試驗

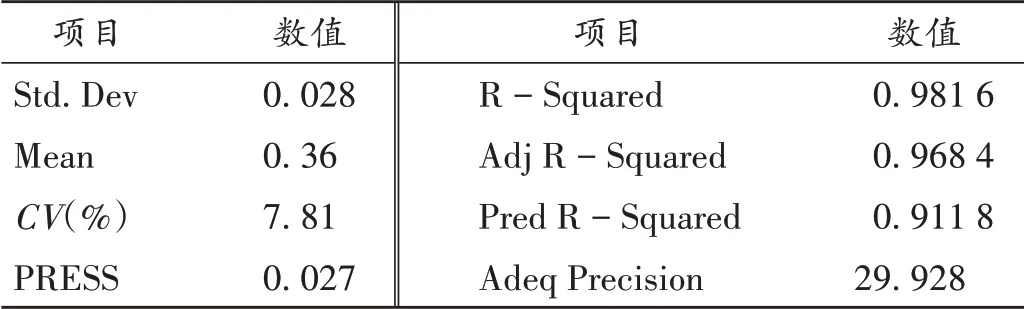

按最佳工藝條件進行3次驗證試驗,結果見表8,粒徑分布見圖4。得到的粒徑平均值為44.22 nm,與理論預測值(44.34 nm)相差0.27%,PDI 平均值為0.251,與理論預測值(0.250)相差0.4%,表明該響應面模型有效,可靠性好。

圖4 油相∶EL35∶PEG400為34.39∶30.71∶34.90時體系的粒度分布圖Fig.4 Oil phase∶EL35:PEG400 was 34.39∶30.71∶34.90:A plot of the granularity distribution of the system

3 討論

本研究中以辛夷油為油相、EL35為乳化劑、PEG400為助乳化劑,以油相質量分數X1和Km值(X2)為自變量,以微乳粒徑及PDI 為評價指標,進行CCD 響應面試驗設計,采用響應面法對制備工藝進行優化,得最佳處方,油相占34.39%,乳化劑占30.71%,助乳化劑占34.90%。預測出該最優處方的粒徑理論值為44.34 nm,PDI 為0.250。經驗證,實測值與預測值的偏差小于10%,響應面模型有效、可靠。

本研究中,Km值較大時,稀釋過程中會出現黏度大的凝膠相,形成微乳的時間變長;Km值較小時,形成微乳的時間變短,且形成的微乳更加澄清;但Km<0.5時,混合體系形成微乳的點極少,難以繪制偽三元相圖。Km值一定時,油相質量占比越大,形成微乳的時間逐漸變長,當油相質量占比超過一定范圍,難以形成微乳。均勻設計與正交試驗設計方法目前使用較多,采用線性模型進行擬合,呈試驗次數較少,但精確度較低,預測性也較差。CCD 響應面法試驗次數少,且試驗精度高,預測性也較好,應用于藥學研究的效果較好[14]。

a. 油相質量分數與Km值對粒徑的影響b. 油相質量分數與Km值對PDI的影響圖3 等高線圖及3D響應面圖a.Effect of oil phase mass fraction and Km value on particle sizeb.Effect of oil phase mass fraction and Km value on PDIFig.4 Contour map and 3D response surface map

當乳化劑與助乳化劑種類及質量比不同時,形成微乳的性質及特點均會產生較大差異,影響微乳粒徑,也影響載藥的質量和藥效的發揮[15]。本研究中通過偽三元相圖結合CCD 響應面法優化的辛夷油微乳處方客觀、合理、穩定、可靠,且方法操作簡便。