利用磷石膏生產高強石膏粉試驗研究

王英 馬榮華

(1.昆明冶金高等專科學校科技處,云南 昆明 650000;2.中礦新材料開發云南有限公司,云南 昆明 650000)

磷石膏是磷酸生產過程中產生的工業固體廢渣,我國是世界上第一大磷石膏副產國。據中國磷肥工業協會統計,我國磷石膏堆存量已超5億t,每年新產生大約7000萬t左右,如何有效處置磷石膏成為磷化工行業實現可持續發展的關鍵。綜合利用是公認的最佳路徑,我國政府近年來不斷加大力度推進,雖取得階段性成效,但規模化利用一直未能實現。

我國“2030年前實現碳達峰、2060年前實現碳中和”的目標已經明確,水泥等建材行業等將會受到很大的影響。將要面對控制碳排放量、降低能源消耗的新課題,而由于水泥生產的大宗原料石灰石煅燒后不可避免地產生二氧化碳。因此,具有安全、節能環保、輕質高強的石膏建材,將迎來快速發展的極好時機。再者,隨著國家大力推廣新型墻材的應用及裝配式建筑的發展,根據國家《新型墻材推廣應用行動方案》規定,2020年,裝配式墻板的部品部件占建筑物比例達20%;新建建筑物中新型墻材應用比例達90%。特別是在工業副產石膏豐富的云南地區,迫于環保的壓力,和極具成本低廉的優勢,石膏建材產業必將得到快速發展,這其中高強石膏粉以其高力學性能將在相關領域成為應用熱點。

業內都知:高強度石膏粉一般要用高品位石膏原料進行制作,目前主要使用二水石膏含量85%以上的天然石膏為原料,為了實現資源的綜合利用,同時減少環境污染,本文將研究用磷石膏來生產高強石膏粉。

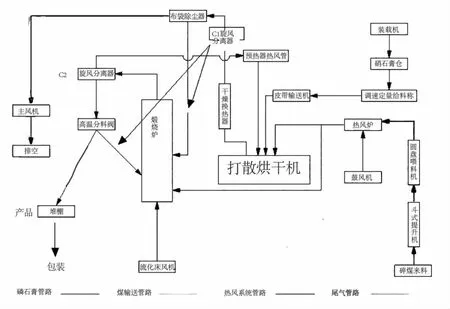

1 生產工藝流程

1.1 工藝流程圖

工藝流程見圖1。

圖1 工藝流程圖

1.2 工藝過程

1.2.1 磷石膏輸送及打散烘干工序

目前,磷石膏的加工利用大多采用磷石膏烘干機,其原理是將磷石膏輸送到烘干機內,在烘干機端部配置噴火爐,利用噴火爐噴出的火焰產生高溫氣流,將磷石膏加熱烘干,從而達到石膏結構轉換的目的,由于磷石膏的特性是粘性大,其轉換半水石膏的溫度不容易控制,現在提出了一種磷石膏轉換方法,也就是將磷石膏一部分轉換成半水石膏,一部分轉換為無水石膏,再將無水石膏轉換成半水石膏,現有石膏烘干機不能滿足以上的工藝要求,同時由于磷石膏在進入外筒時溫度低,水分含量大,黏性較大,在烘干機外筒容易結成團狀,使得磷石膏進入外筒運行時容易阻塞。故在此增設打散裝置,其原理是:團聚性或結塊物料經螺旋給料機送入打散腔內,經高速旋轉的轉子對物料進行沖擊、剪切,使物料粉碎還原。打散后的物料被上升氣流輸送至物料收集區,被旋風收集器和脈沖除塵器收集,凈化的空氣由引風機排出。避免或減少了磷石膏進入烘干機外筒時的堵塞,提高了工作效率。

磷石膏通過磷石膏倉底部棒條閥,進入調速定量皮帶秤,在皮帶傳送下進入打散烘干機,利用從熱風爐過來的高溫氣體進行初步干燥,同時負壓把微小的磷石膏顆粒帶進干燥換熱器。

磷石膏顆粒在干燥換熱器里停留時,大量高溫氣體從顆粒之間通過,帶走顆粒間水分,磷石膏顆粒進入C1旋風分離器,較大顆粒的磷石膏直接落入灰斗,含有微粒粉塵的氣體進入布袋除塵器通過濾袋,粉塵被滯留在濾袋外表面,而氣體則經凈化后排空。隨著過濾工作的不斷進行,附著在濾袋外表面的粉塵不斷增多,除塵器運行阻力增大,某一過濾單元的轉換閥關閉,過濾單元停止工作,反吹壓縮空氣逆向進入過濾單元,吹掉濾袋外表面的粉塵,然后轉換閥板打開,該過濾單元重新工作,清灰轉向下一過濾單元。

1.2.2 燃燒爐工序

從C1旋風分離器和布袋除塵器分離出來的磷石膏顆粒進入煅燒爐脫水,生成無水硫酸鈣,進入C2旋風分離器旋風分離區,當含無水硫酸鈣顆粒氣體進入旋風分離管后,氣流受導向葉片的導流作用而產生強烈旋轉,氣流沿筒體呈螺旋狀向下進入旋風筒體,密度大的塵粒在離心力作用下被甩向器壁,并在重力作用下,沿筒壁下落流出旋風管排塵口至設備底部,從設備底部的出口流出。旋轉的氣流在筒體內收縮向中心流動,經設備頂部出旋風分離器口流出。流出的氣體溫度較高,繼續進入打散烘干機干燥磷石膏,而旋風分離器底部流出的固體顆粒經過高溫分料閥,一部分回收,另一部分再次進入流化床煅燒爐繼續煅燒。

1.2.3 燃煤輸送及熱風爐工序

碎煤通過汽車運輸到場地,堆存在碎煤棚內,通過人工手推車卸入錘式破碎機原料倉內,然后進入斗式提升機受料倉內。經斗式提升機提升入圓盤喂料機,經圓盤喂料機送入熱風爐進行煅燒。通過煤在熱風爐里燃燒獲得高溫氣體,用于磷石膏的干燥和調節煅燒爐溫度。

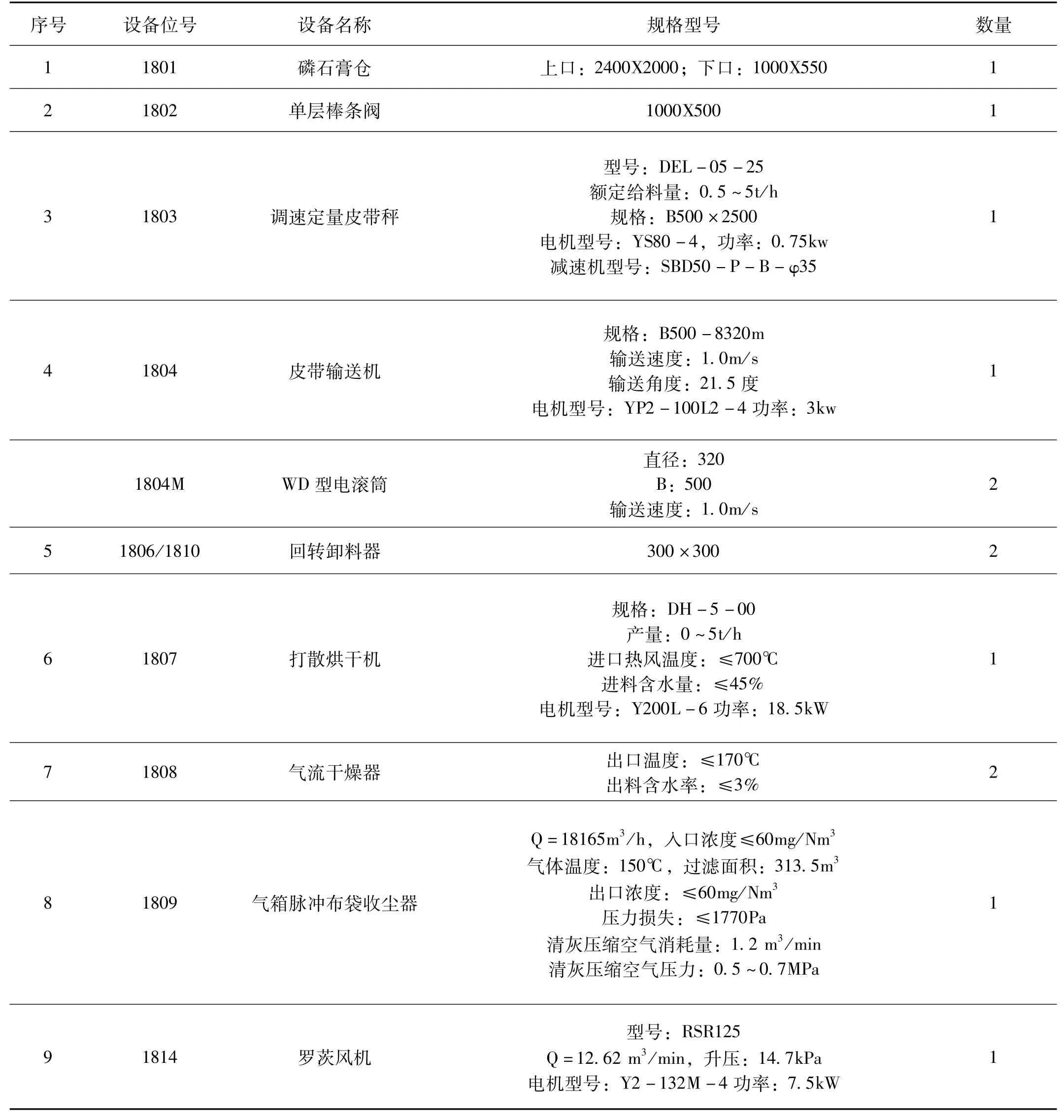

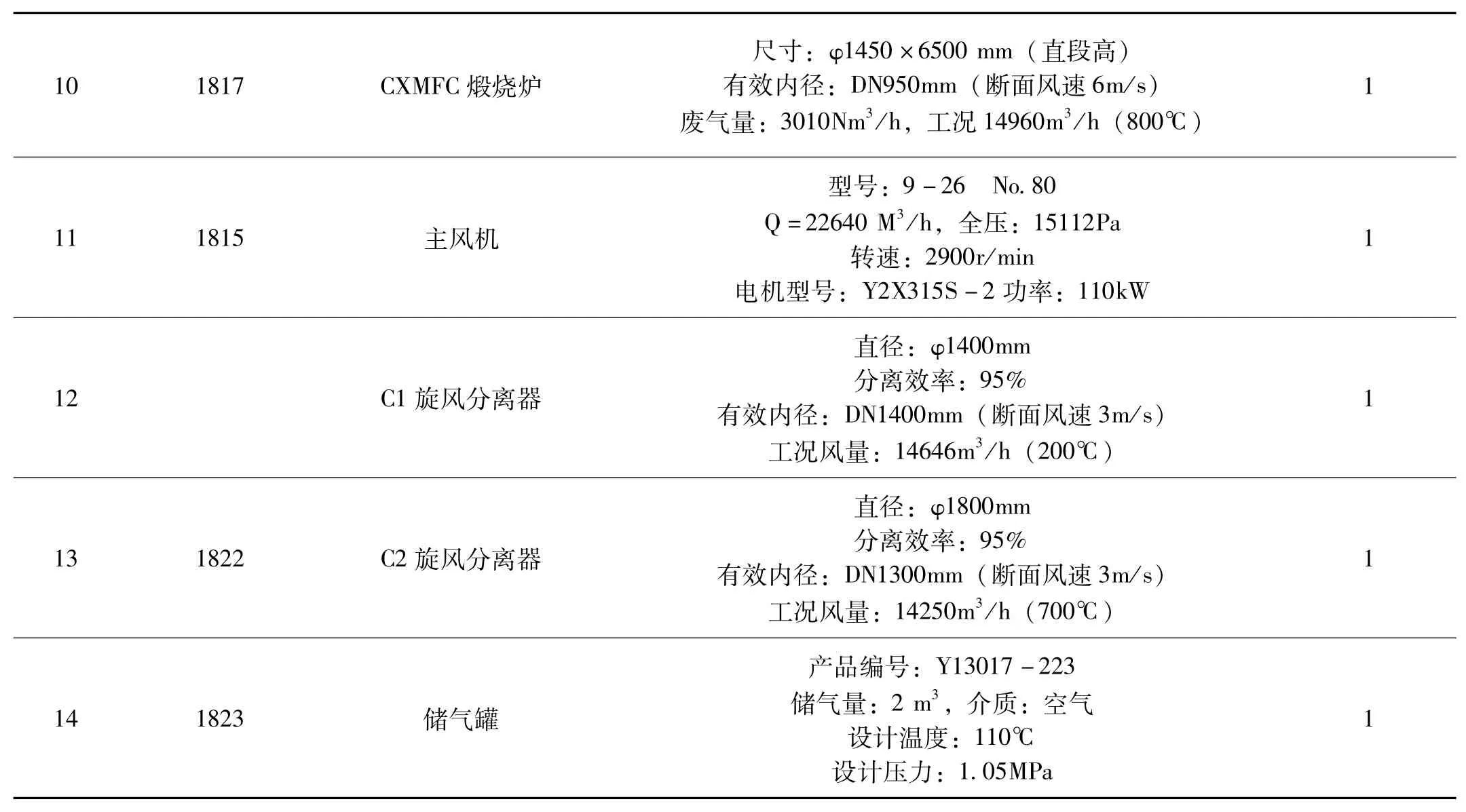

2 主要設備

主要設備見表1。

表1 設備一覽表

10 1817 CXMFC煅燒爐尺寸:φ1450×6500 mm(直段高)有效內徑:DN950mm(斷面風速6m/s)廢氣量:3010Nm3/h,工況14960m3/h(800℃)1 11 1815 主風機型號:9-26 No.80 Q=22640 M3/h,全壓:15112Pa轉速:2900r/min電機型號:Y2X315S-2功率:110kW 1 12 C1旋風分離器直徑:φ1400mm分離效率:95%有效內徑:DN1400mm(斷面風速3m/s)工況風量:14646m3/h(200℃)1 13 1822 C2旋風分離器直徑:φ1800mm分離效率:95%有效內徑:DN1300mm(斷面風速3m/s)工況風量:14250m3/h(700℃)1 14 1823 儲氣罐產品編號:Y13017-223儲氣量:2 m3,介質:空氣設計溫度:110℃設計壓力:1.05MPa 1

3 試驗關鍵點

為試驗順利,煅燒裝置需要石膏冷卻和活化、石膏及輔料儲存、計量混合、產品包裝等系統。

3.1 石膏冷卻系統

增加石膏冷卻及活化裝置,石膏粉冷卻機,風冷裝置等這樣才能確保高強粉的質量,做好熱能回收利用。

3.2 石膏及輔料儲存庫

高強粉離開分解煅燒爐時,溫度達到280℃,需要進行冷卻后存化才能保證質量,根據不同用途的高強粉還需要在冷卻過程中進行活化處理。

3.3 變頻器

在排風機電機上增加變頻調節,有利于風、料、熱量的穩定與平衡,確保優質高產低成本運行。

3.4 進料裝置

降低進料倉高度提高進料效率,在進料倉內壁加裝聚氯乙烯板使磷石膏下料流暢;

改造輸送皮帶下的卸料鎖風閥,加大鎖風閥,改用寬葉片的鎖風閥。在鎖風閥前加裝破碎機。

3.5 清理熱風管道系統

清理熱風管道,修補脫落的澆筑料,減少熱損失,提高系統熱效率。

3.6 溫度控制

加裝熱電偶,加強系統溫度監控,提高熱能利用效率。

4 未來技術提升空間

未來在供熱系統還有提升空間。因為使用天然氣熱源,既能提高產品質量又能簡化生產工藝降低生產成本,故未來可將供熱裝置沸騰爐燃煤供熱,改為燃燒天然氣供熱,經測算利用磷石膏生產高強石膏粉,在760℃煅燒溫度條件下,生產1t高強粉需要35m天然氣。

5 試驗先進性

5.1 技術創新點

此試驗裝置能讓二水石膏脫水完全,加之增強劑等的應用,提高了高強石膏粉(本試驗主要是Ⅱ型無水石膏)的產質量,強度和耐水性均大大優于建筑石膏,加入激發劑后有一定的應用價值。

5.2 節能與環保

該裝置工藝緊湊,巧妙地利用了勢能,因而消耗的動能少,所以節省電能。脫硫與收塵裝置,結合簡單,少維修。既能滿足生產工藝需要又滿足了環保需要。