泥灰結石路基配合比設計研究

朱旭飛,孔漢軍,朱瑩穎,黃婕

(1.紹興市城市建設投資集團有限公司,浙江紹興312000;2.紹興市城投再生資源有限公司,浙江紹興312000;3.紹興文理學院,浙江紹興312000)

1 引言

伴隨城市道路建設的不斷發展,水泥穩定碎石在道路的基層施工中,因其具有良好的耐久性、足夠的抗壓強度等優勢被廣泛的應用[1]。水泥穩定碎石基層施工技術主要以級配碎石為骨料,通過加入最佳的含水率和最優的水泥摻量,能夠有效地填充骨料間的孔隙,并且在施工中按嵌擠原理進行攤鋪和壓實[2]。在施工結束后,水泥穩定碎石的無側限抗壓強度開始得到提升。在經過28d的齡期后,水泥穩定碎石的強度達到一個短期的峰值,并最終形成板結體。

2 試驗方案

2.1 試驗材料

本研究中使用泥灰結石料來源于紹興某工地見圖1所示。水泥為PC32.5的普通硅酸鹽水泥,水為實驗室自來水。

圖1 泥灰結石料現場圖

2.2 試樣制備

通過《公路路面基層施工技術細則》(JTG/TF0-015)[3]來進行無側限試樣的制樣。

①先在電子秤上稱得壓實度為98%的泥灰結石料5800g。

②將泥灰結石料運送至攪拌機加入8%的最佳含水量進行攪拌如圖2所示,在浸潤1h~2h后分別再加入2%、4%、6%水泥進行二次攪拌。

圖2 攪拌機攪拌

③將攪拌得到的泥灰結合料運至實驗室,稱重取出6030g。

④將備好的6030g泥灰結石料分三次加入無側限試樣筒中如圖3所示,每一層放置泥灰料后,輕輕敲實并試樣表面“拉毛”處理。

圖3 無側限試樣

⑤將試樣拉倒壓力機壓實并脫模如圖4所示,將脫下的試樣用保鮮膜包好分別標養7d(最后一天放置水中浸潤24h)和28d(最后一天放置水中浸潤24h)。

圖4 脫模

2.3 試驗方案

參考尹平[4]、袁國柱[5],在泥灰結石料中加入8%的最佳含水率和2%,4%,6%的水泥摻量進行UCS測試。養護時間為6d加24h泡水。

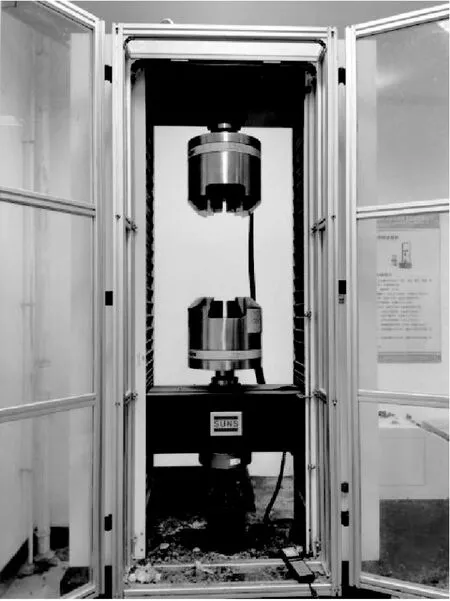

將養護后的試樣放置在60t試驗機上進行UCS測試,如圖5所示,將速度設置為1mm/min。為了增加試驗的可靠性,每組水泥摻量的UCS試驗重復了三次。

圖5 60噸試驗機

3 結果與分析

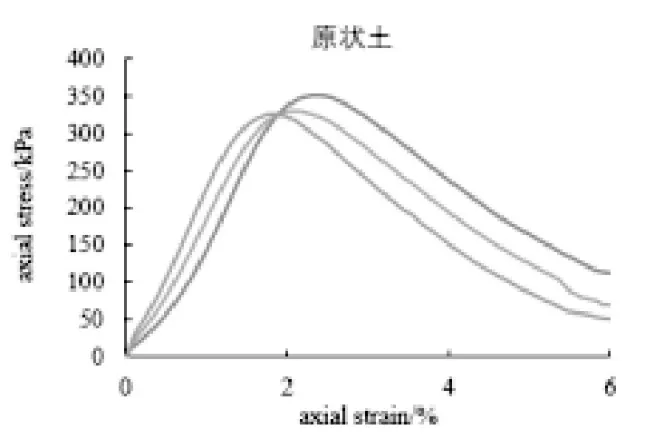

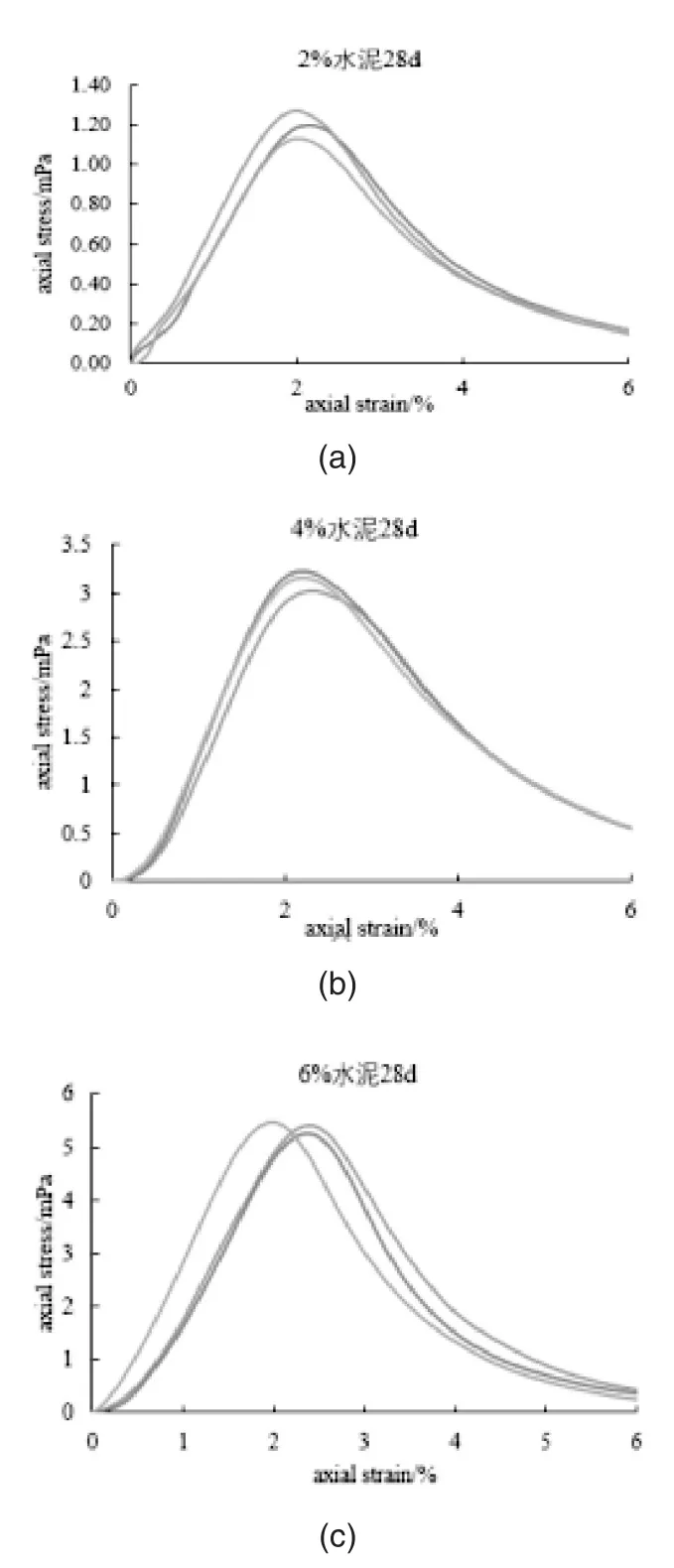

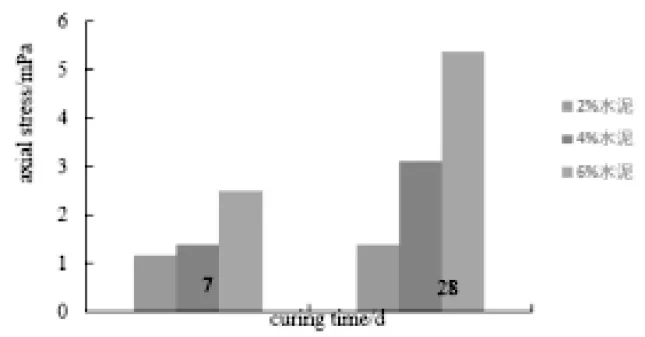

無側限抗壓試驗,剪切速度為1mm/min。泥灰結石原狀土試樣測得的應力—應變數據如圖6所示。7d齡期和28d齡期的2%,4%,6%水泥摻量,分別測得的應力—應變數據如圖7、圖8所示,其峰值應力如圖9所示。

圖6 原狀土應力—應變曲線

圖7 7d齡期應力—應變曲線

圖8 28d齡期應力—應變曲線

圖9 峰值應力

泥灰結石料的無側限抗壓強度值為350.870kPa,當PC32.5水泥摻量為2%,其7d的無側限抗壓強度為1.16MPa,比泥灰結石料強度提高了223%,水泥摻量為4%時,其7d的無側限抗壓強度值達到1.38MPa,比2%水泥強度提高了18.9%,水泥摻量為6%時,其7d無側限強度達到2.5MPa,比4%水泥強度提高81.2%。在7d的齡期下,隨著水泥摻量的提高無側限強度也不斷提高,但是2%到4%的無側限強度提升,沒有水泥摻量4%到6%提升的更大。

水泥摻量2%在28d的齡期下無側限抗壓強度值達到1.37MPa,4%水泥摻量28d齡期達到了3.09MPa,比2%水泥摻量提高了125.5%,6%水泥摻量比4%水泥摻量提高了73.8%。

從這些數據中可以看出,在4%水泥摻量下,泥灰結石料可以基本滿足二級以及二級公路以下的特種交通基層要求。當6%水泥摻量下,泥灰結合料可以滿足國內高速公路對基層方面的要求。

4 結語

通過無側限抗壓強度試驗,得到了在98%的壓實度和泥灰結石料8%最佳含水率下,不同水泥摻量、齡期的應力—應變曲線,探討水泥摻量對無側限強度的影響,揭示了隨著水泥摻量的增加,泥灰結石料其強度呈上升的規律。

同時,分析了泥灰結石的數據,為采用最合理的施工方案設計提供了理論依據,考慮社會經濟性的同時,在二級以及二級公路基層選擇上優先考慮4%水泥摻量。