新型PVC復合塑料模板體系工藝設計及數值模擬計算分析

賈曉建,劉運生,*,苗吉軍,劉延春,王俊瑜

(1.青島理工大學 土木工程學院,青島 266525;2.聊城大學 建筑工程學院,聊城 252000 )

PVC復合塑料模板在國外發達國家發展速度較快,已開發的塑料模板的品種和規格越來越多[1-2]。我國塑料模板領域經過20多年的發展也取得了較大突破,并取得了理想的使用效果[3-5]。筆者已對3種不同塑料模板體系各構件的強度、剛度進行了理論分析[6];本文提出了一種鋁合金框PVC復合塑料模板施工工藝設計,并針對現場試驗結果統計實測數據;最后,對3組塑料模板體系進行數值建模計算分析。研究發現,各組模板體系相關構件應力遠小于規范[7]容許值要求,在混凝土澆筑及內部振搗過程中不會發生跑模、脹模等不良施工現象,具有很好的整體穩定性,符合規范[7]要求,可以大規模應用到實際建筑活動當中。

1 工藝設計

本文以實際工程項目為研究對象,結合PVC復合塑料模板的施工總體思路、工藝流程、關鍵技術要點及注意事項等進行全面分析,詳細論述了PVC復合塑料模板在建筑工程中的工藝設計。并以多個工程項目為背景,對PVC復合塑料模板的配套施工體系等關鍵問題進行了系統研究,豐富了PVC復合塑料模板的應用理論。在總結前人的基礎上設計了一套鋁合金框PVC復合塑料模板施工工藝,主要包括前期準備、模板裝配、調整校核、模板拆除4個階段。

1.1 前期準備階段

首先針對施工條件和圖紙要求計算模板用量,制定模板應用方案。支模時清理模板底部位置,露出下層密實混凝土,并用水浸濕。模板吊裝時清理模板表面污垢及雜物,保證拆模后構件表面的整潔。為確定剪力墻位置,提前進行彈線定位,保證模板安裝過程中底部位置正確不發生偏移。混凝土澆筑前,應對鋼筋進行校正,保證混凝土澆筑完成后混凝土與鋼筋間距符合最小保護層要求。剪力墻模板搭設時,應提前做好底部找平工作,保證剪力墻模板安裝誤差在規定范圍內。此外,還應將模板與樓地面接合處用砂漿封閉,防止發生混凝土漏漿現象。

1.2 模板裝配階段

模板拼裝時將各模板單元按事先編號通過預留銷釘孔進行連接,連接后通過工具將銷釘與銷片楔緊,拼裝成完整鋁合金框PVC復合塑料模板體系。拼裝時應注意銷釘與銷片楔緊程度,太松會降低各模板單元連接強度,太緊會增大拆模難度。模板拼裝完成后,需要在外側安裝水平方管,對剪力墻模板進行進一步加固與約束。安裝時由于底部荷載較大,在底部設置方管間距較小,上部方管間距應適當增大。鋁合金框PVC復合塑料模板體系最主要特點是將模板劃分為不同模塊單元,由于單元較多,各單元連接處接縫數量也相對較多,接縫口約束較弱,應在接口處增設方管,加強約束作用。

1.3 調整校核階段

利用線錘校正剪力墻模板垂直度,用拉筋固定剪力墻模板位置。拉筋上端固定在剪力墻高2/3處,下端固定在樓板上,拉筋與地面交角以60°為宜,拉筋延長線通過剪力墻模板板中心。拉筋上帶花籃螺絲,以調整垂直度。模板垂直度校正完畢后進行混凝土澆筑工作,混凝土澆筑及振搗時,要注意模板位置是否發生偏移,一旦發生偏移要及時做出調整。

1.4 模板拆除階段

當剪力墻混凝土達到規定拆模強度時,可開始拆模工作。首先拆除模板周圍拉筋,其次拆開方管,由上到下拆卸銷釘、銷片。將各模板單元拆下后,及時清理模板單元表面。拆開的模板應注意嚴禁摔撞;拆模后,應對模板表面進行檢查,如發現翹曲、變形,應及時對破損的板面進行修補。

2 數值模擬分析

2.1 建模分析

根據不同塑料模板體系進行數值模擬分析,模型參數設置中,PVC復合塑料模板彈性模量定義為2520 N/mm2,泊松比為0.3;規格化鋁合金框彈性模量定義為700 000 N/mm2,泊松比為0.33;木楞彈性模量定義為9500 N/mm2,泊松比為0.2;緊固件彈性模量定義為206 000 N/mm2,泊松比為0.25。

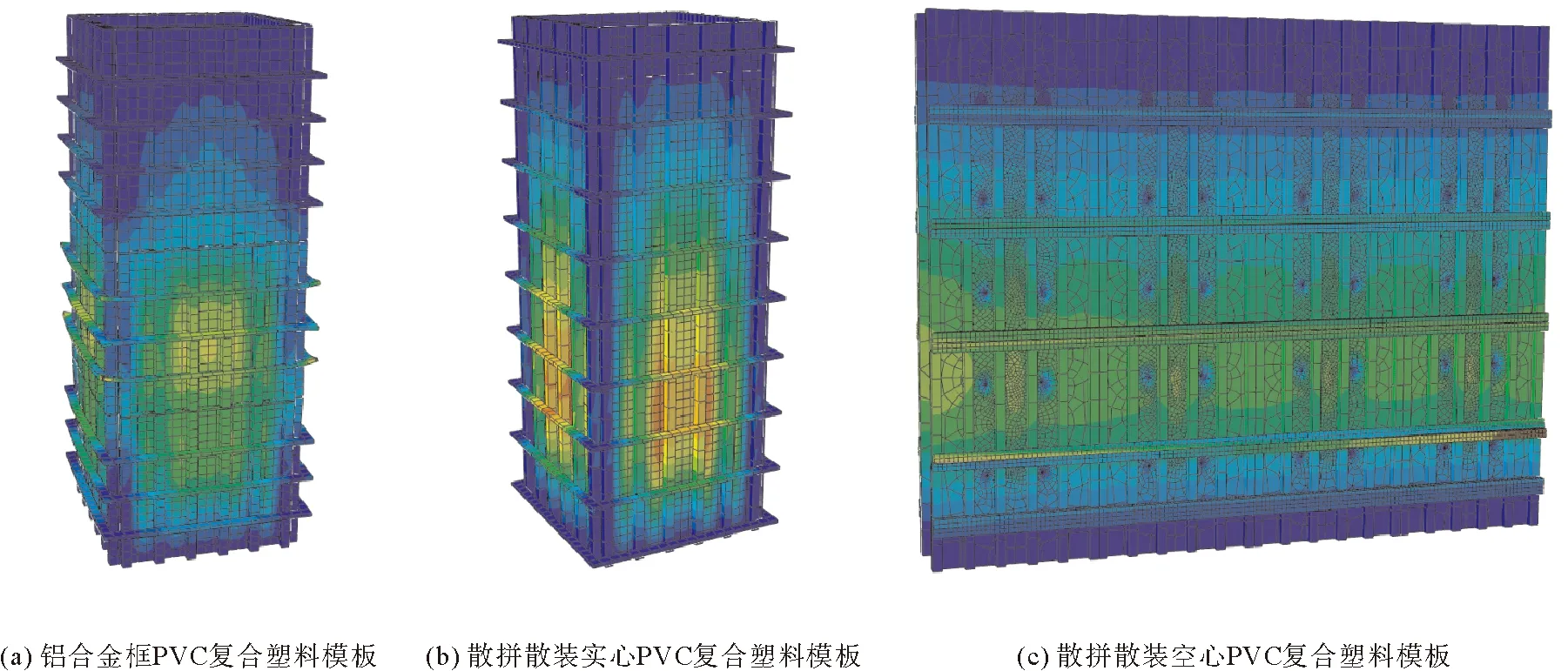

各組塑料模板體系各構件均采用實體單元進行分析,定義荷載時,將混凝土澆筑過程等效為三角形荷載,采用靜水壓力進行荷載布置,各模型底端為峰值荷載,頂端荷載設置為零。邊界條件設置時,各模板體系頂端、底端采用固定約束,不發生位移。模板與鋁合金框之間、模板與木楞之間、木楞與緊固件之間等接觸均設置為綁定約束。3組塑料模板體系模型如圖1所示。

圖1 3組塑料模板體系模型

2.2 數值模擬結果分析

2.2.1 規格化鋁合金框PVC復合塑料模板體系數值模擬結果

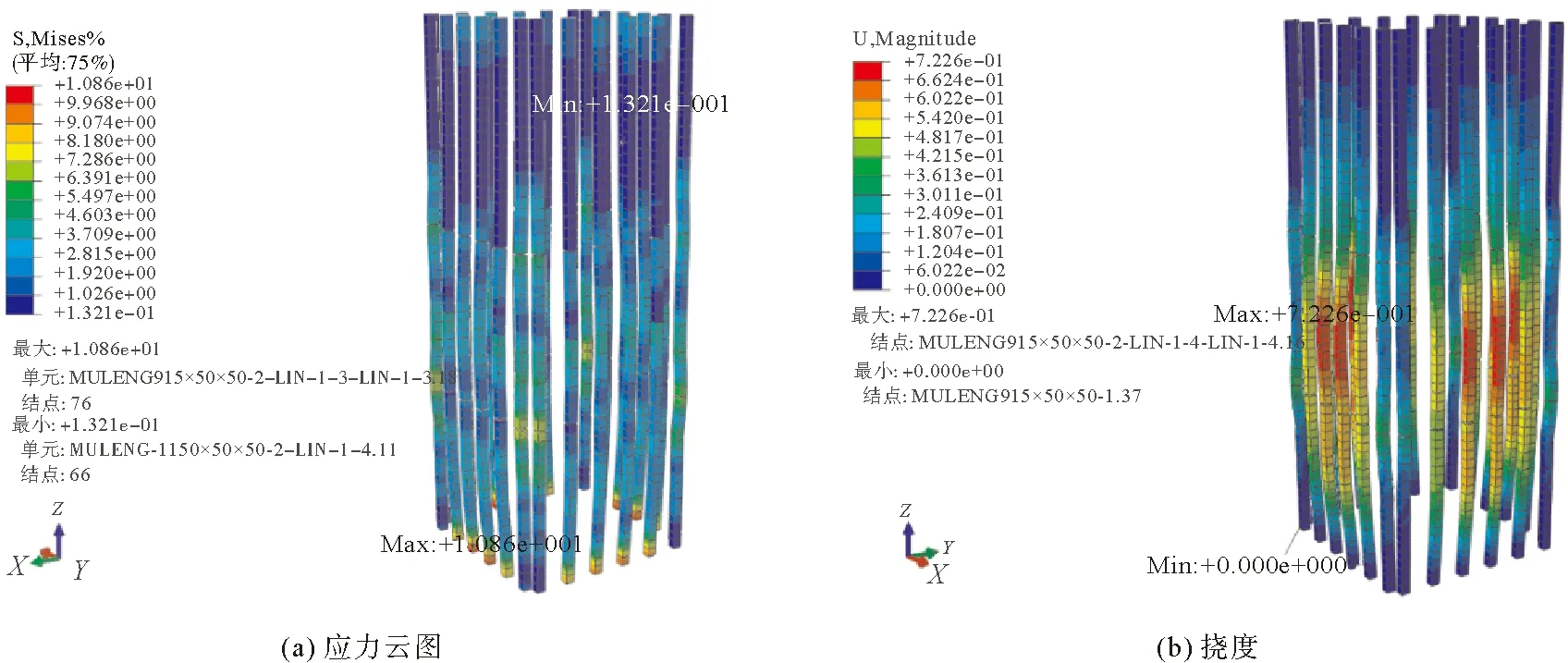

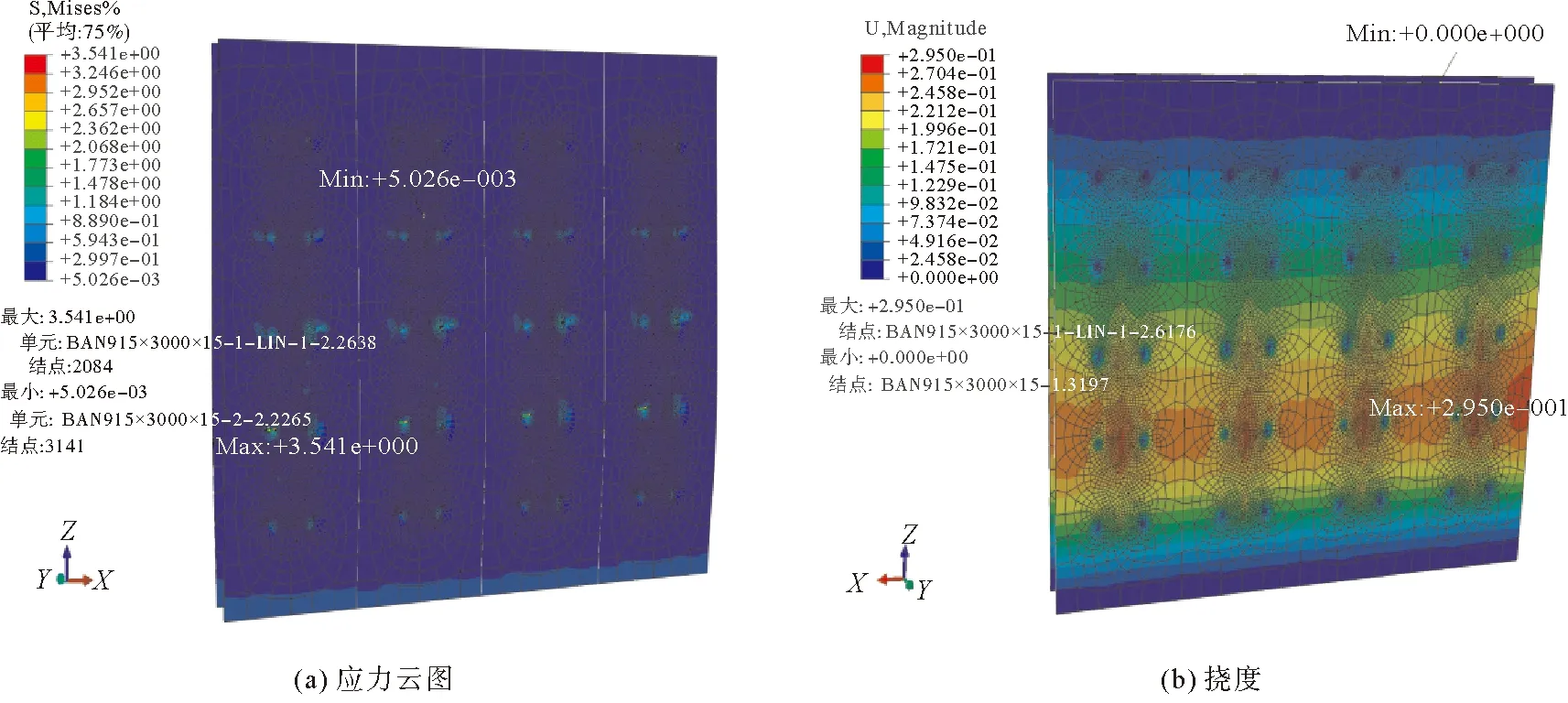

規格化鋁合金框PVC復合塑料模板體系主要由模板、木楞、鋁合金框、緊固件4部分裝配而成,綜合考慮模板出廠尺寸與現澆混凝土柱尺寸,將基礎模板單元尺寸設置為915 mm×1000 mm×15 mm,整體柱模板由基礎模板單元搭設而成,面板及木楞有限元分析如圖2—3所示。

圖2 規格化鋁合金框PVC復合塑料模板體系面板有限元分析

圖3 規格化鋁合金框PVC復合塑料模板體系木楞有限元分析

數值模擬結果表明:規格化鋁合金框PVC復合塑料模板體系面板最大應力處位于陰角四周模板搭接處,產生這種現象的主要原因是由于該位置缺乏有效約束,背楞及緊固件約束力由面板中間向四周逐漸減弱,模板與模板之間靠銷釘將鋁合金框連接,兩模板交界處為約束薄弱點,因此陰角四周模板搭接處應力最大。木楞最大應力處于柱最底端,主要原因有:①最底端設置了固定約束,即不能產生任何方向位移矢量;②最底端混凝土對模板側壓力最大。面板及木楞最大撓度均位于模板下方1/3處,主要原因是由于模板底端設置了固定約束撓度為0,又由于混凝土對模板側壓力由上至下逐漸加強,因此在模板下方1/3處撓度最大。

2.2.2 散拼散裝實心PVC復合塑料模板體系數值模擬結果

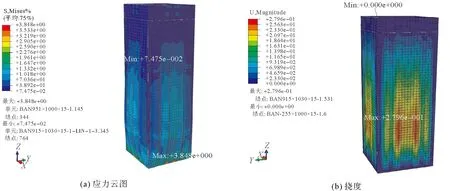

散拼散裝實心PVC復合塑料模板體系主要由模板、木楞、緊固件3部分裝配而成,面板及木楞有限元分析如圖4—5所示。

圖4 散拼散裝實心PVC復合塑料模板體系面板有限元分析

數值模擬結果表明:散拼散裝實心PVC復合塑料模板體系面板、木楞最大應力位于柱最底端位置,主要由于散拼散裝體系木楞為一體化通長設置,對模板搭接及陰角處約束較強,不存在約束薄弱位置,再加上底端水平側壓力最大以及底端設置固定約束,使得面板、木楞最大應力處位于柱最底端;面板及木楞最大撓度均位于模板下方1/3處,主要原因同規格化鋁合金框PVC復合塑料模板體系一致,此處不再贅述。

圖5 散拼散裝實心PVC復合塑料模板體系木楞有限元分析

2.2.3 散拼散裝空心PVC復合塑料模板體系數值模擬結果

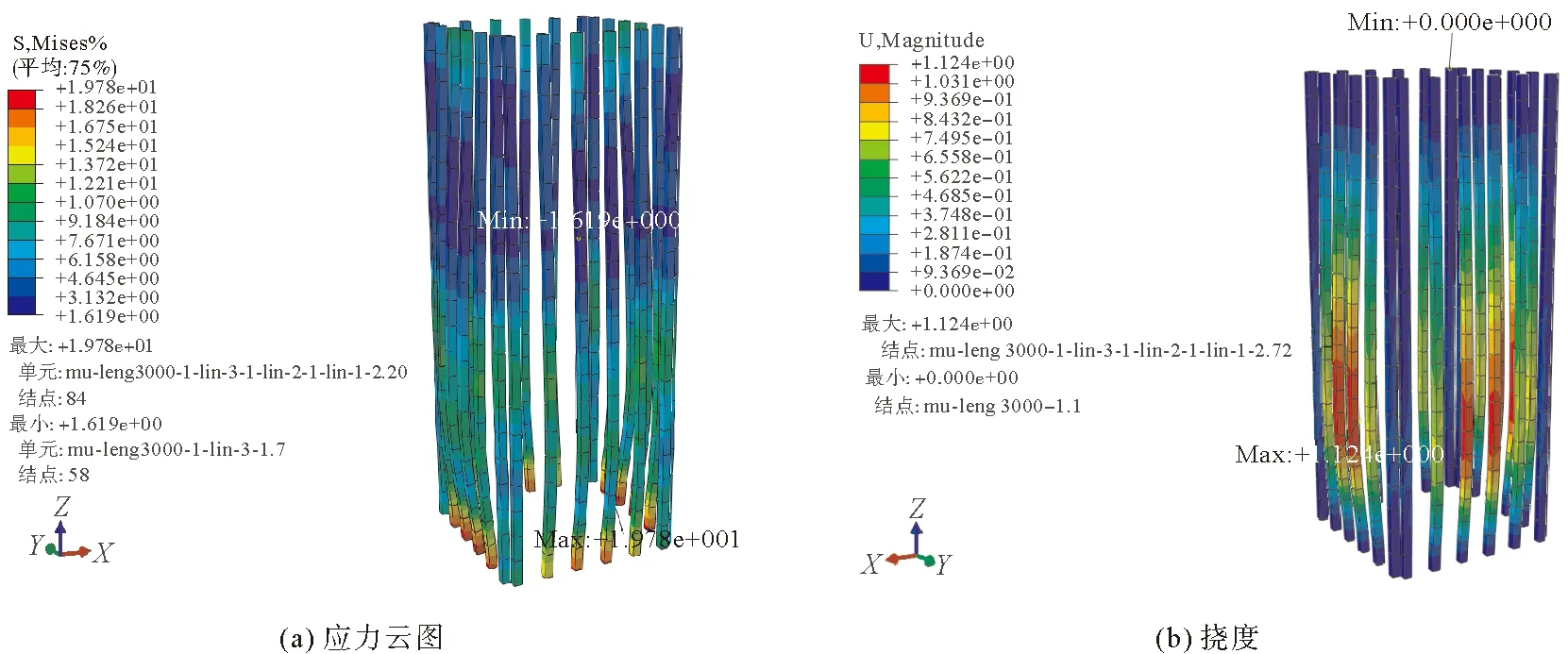

散拼散裝空心PVC復合塑料模板體系由模板、木楞、方管3部分裝配而成,面板及木楞有限元分析如圖6—7所示。

圖6 散拼散裝空心PVC復合塑料模板體系面板有限元分析

圖7 散拼散裝空心PVC復合塑料模板體系木楞有限元分析

數值模擬結果表明:散拼散裝空心PVC復合塑料模板體系面板最大應力位于對拉螺栓孔位置,混凝土剪力墻澆筑過程中對拉螺栓對墻體模板約束較大,墻體撓度變形約束很大程度由對拉螺栓提供,因此,在各個對拉螺栓孔位置應力增長較為明顯。木楞最大應力處位于柱最底端,面板及木楞最大撓度均位于模板下方1/3處,主要原因如前2組模板體系分析所述。

2.3 塑料模板體系數據對比分析

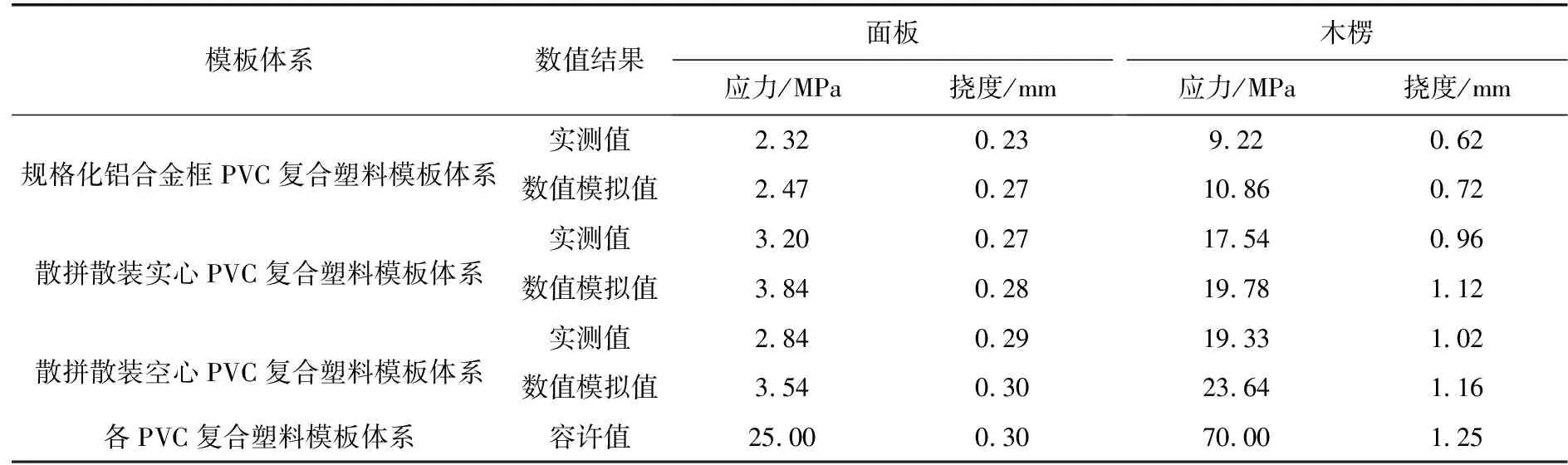

將各塑料模板體系實測值、數據模擬值進行分析,具體見表1所示。

表1 不同塑料模體系實測值、數值模擬值、容許值對比

綜合分析塑料模板體系實測結果、數值模擬結果,兩者數值較為接近,在誤差允許范圍之內,說明本研究試驗設置合理,建模分析正確。通過實測數據可知,模板與木楞均遠低于規范容許值[7-9],說明各塑料模板體系實際工作過程中處于可控狀態,在混凝土澆筑及內部振搗過程中不會發生跑模、脹模等不良施工現象,具有很好的整體穩定性,現場應用情況良好。

3 結論

1) 3種塑料模板體系各項數值均低于規范規定的容許值,符合施工需要,說明塑料模板可以滿足不同施工體系,達到不同施工情況下的差異性要求,具有較強適應性。

2) 運用鋁合金框PVC復合塑料模板施工工藝進行施工時,拆模后構件成型質量較好,在大幅度簡化工藝操作流程、減輕施工強度的同時,還能大大縮短施工工期,值得在實際生產生活中大規模推廣使用。