低滲透油藏儲層傷害分析及治理對策研究

王欽曉宇,李書賢

(1.中石化中原石油工程有限公司塔里木分公司,新疆 庫爾斯 841000;2.中石化中原石油工程有限公司西南鉆井分公司,四川 成都 610000)

1 壓井液對低滲油藏的傷害與防治措施

高壓油氣層由于油氣壓力系數超過1,故在打開油層時要配制適當密度的液體壓井。目前國內大部分油田的壓井工藝技術主要有無固相鹵水壓井和固相泥漿壓井,鹵水壓井液比重較小,范圍為1.05~1.3,對于高壓力井只能采取泥漿壓井來達到作業要求。固相泥漿壓井存在很多弊端,主要有兩方面:一是由于泥漿的特殊成分進入地層后會對油層造成嚴重傷害,降低產量;二是由于固相顆粒的存在易堵塞油流通道、壓死油層。因此針對這種狀況,有必要在現有鹵水壓井工藝基礎之上,開發研制一種適合油層淺、壓力高的高比重壓井液,以滿足現場作業需求[1]。

2 壓井液傷害巖心評價實驗程序

2.1 實驗條件

1)儀器:高溫高壓動態失水儀。

2)損害壓差:3.5 MPa。

3)損害時間:2 h。

4)滲透率恢復流體介質:過濾和干燥后的空氣。

5)測定滲透率流體:工業氮氣。

空氣驅替恢復時間以滲透率達到平衡,即間隔30 min 以上測定滲透率基本不變為準,此時的滲透率即為實驗巖心的最終滲透率恢復值[2]。

2.2 實驗方法

正向測定巖心的初始氮氣滲透率Ka→用平流泵反向動態壓入現場壓井液損害巖心→正向用空氣進行驅替恢復→測定驅替恢復過程中巖心對氮氣的滲透率Kad→測最終的氮氣滲透率Kj。

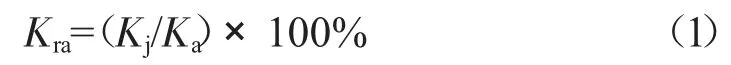

按下式計算巖心的滲透率恢復值Kra。

式中:Kra為巖心的滲透率恢復值,Ka為巖心的原始滲透率,Kj為壓井液侵入并恢復后巖心的氮氣滲透率。

使用江漢石油學院現代石油科技公司生產的JHMD 高溫高壓動態損害儀進行實驗。

3 壓井液對低滲儲層的傷害分析

性能優良的壓井液須滿足以下兩點:壓井液的密度與井底壓差匹配、壓井液與地層配伍性好。過去,通常采用不同密度的鹵水壓井,由于CaCl2在不同的環境溫度下溶解度差異比較大,冬季鹵水配置時CaCl2溶解度變差,造成作業過程中CaCl2析出污染堵塞地層,導致作業后油井產量大幅下降。如XXX-1、XXX-2 和XXX-3 三口壓裂井在作業轉抽過程中,因井口壓力高均采用了鹵水壓井、鹵水沖砂,作業后產液量急劇下降甚至不出液。從井場取白色粘稠物進行分析發現,壓井作業時鹵水中CaCl2和防膨劑沒完全溶解造成地層堵塞污染[3]。

4 油層保護措施的制定和實施

4.1 優質壓井液的篩選與評價

針對現有壓井液冬季配液溶解性差、污染油層等缺陷,引進了對油氣層有保護作用的YJY-2、YJY-3 兩種壓井液(復合有機酸鹽類高分子化合物),對其進行了室內評價與優選[4-5]。

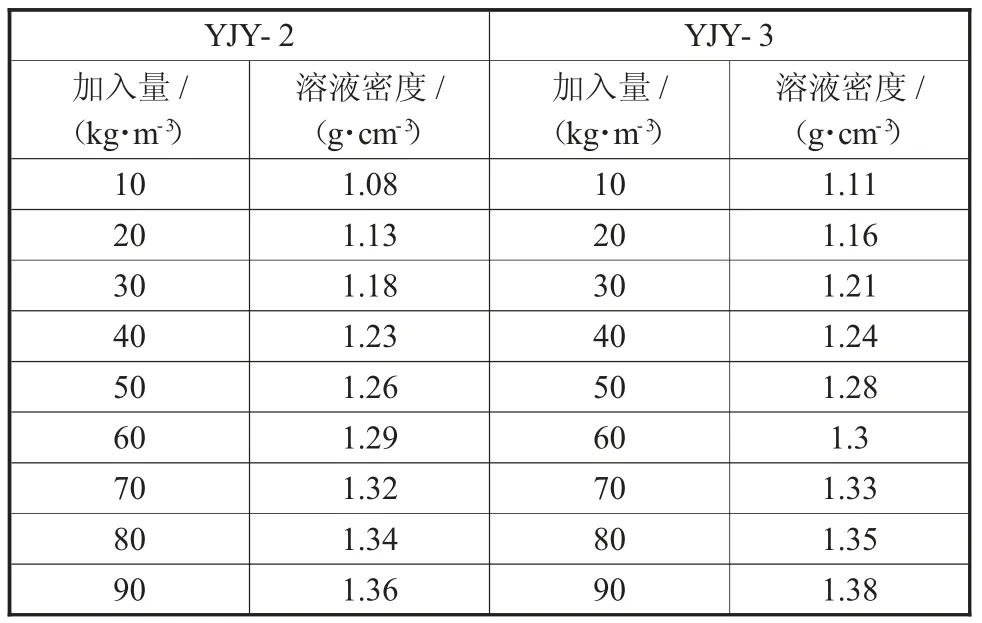

4.1.1 壓井液用量與密度的關系

由表1 可以看出,水溶液密度隨著兩種加重劑用量的增加而增大,可以根據實際需要調整其密度,來滿足不同油層壓力的需要。

表1 YJY-2、YJY-3 加量與水溶液密度的關系

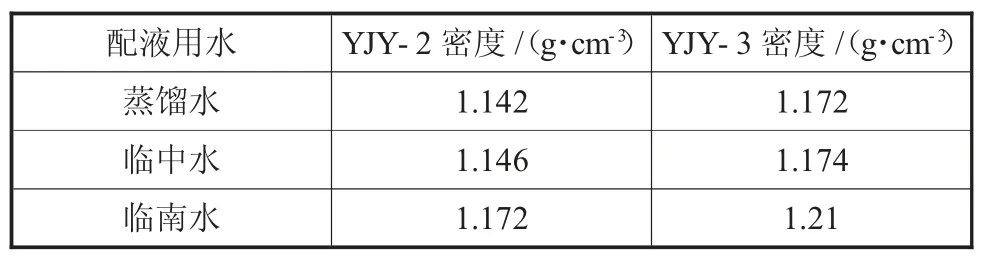

表2 水質礦化度對密度的影響

4.1.2 不同礦化度水溶液密度測試

實驗結果看出,隨著礦化度的增加,溶液密度也增大,放置半年不分層、無沉淀,穩定性非常好,利于現場配液施工。

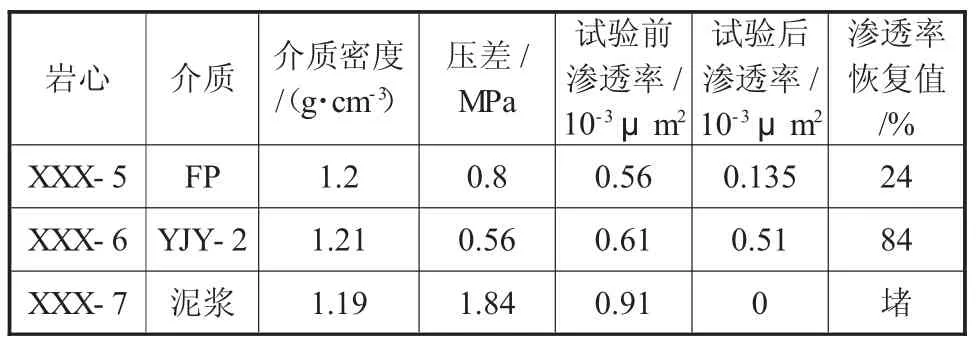

4.1.3 滲透率恢復實驗

表3 滲透率恢復實驗

巖芯流動實驗看出:注入泥漿再反打水時堵死,巖芯完全喪失了滲透性,在儀器要求壓差下不能突破。YJY-2 作為壓井液注入后,再反打地層水,滲透率恢復值達84%。

YJY-2 作為壓井液具有以下優勢:密度可調范圍大、具有強耐鹽性、巖心滲透率恢復率高。唯一的缺點是使用成本比鹵水壓井液高,比重1.2 的YJY-2水溶液成本是960 元/m3,不能大范圍推廣使用。

4.2 重點增產井實施帶壓作業

不壓井(帶壓)作業是指在井內有壓力的情況下不放噴、不壓井而強行進行作業的一種作業方法。該工藝與傳統的維修檢泵作業相比,它可以使原始地層壓力得到很好的保護,增加油氣層的產出能力,最大限度減低作業污染,減少壓井或多次重復壓井等工序的作業成本,解決了常規修井作業中容易將井壓死及作業后排液周期長的工藝難題。不壓井作業技術的發展,為實現真正意義上的油層保護提供了可能。

4.3 壓井作業施工分析總結

近年來油田開發過程中由于對壓井工作的重視,有效的保證了壓井作業的成功率,但是縱觀壓井作業全過程,也存在的許多問題。現從壓井作業環節入手,淺析如下:

4.3.1 井口壓力不準確

壓井液的配制過程中,要求對油井連續關井24 h以上,取油壓、套壓數據為基礎數據,一是考慮到若關井時間短,油層壓力不穩定,會造成壓井液設計時數據錯誤,造成后期壓井失敗,另一方面,關井時間也是根據壓井作業后起管或下泵時間來確定的,若時間短,起管或下泵不能及時作業,可能會出現井口外溢的現象。

從近年的壓井統計表中可以看出,由于壓力錄取數據不準確造成二次壓井的2 井次,分析其中原因:一是早期由作業隊在錄取壓力時,關井穩定時間短,造成壓力數據不準確;二是目前由采油隊負責關井測壓,但在關井后,監控不到位,出現鄰近村民私自開井放油,造成實際關井時間不足,致使壓井失敗。

4.3.2 壓井液的密度問題

壓井液在運送至作業現場的過程中,以及現場使用時的操作問題均會改變壓井液密度。為了更好地掌握壓井液在入井前的密度,對個別井的壓井液進行了全程監控。壓井液在配液站配好后可以達到設計要求,在裝罐車運輸到井場后,損失密度值0.02 g/cm3,但是對最后一罐車放出的壓井液進行比重計測量后發現,損失密度值達到0.04 g/cm3。分析其中原因,由于目前作業公司罐車在拉液前無清洗環節,致使上次罐內殘液與壓井液混合,造成密度下降。

4.3.3 其他問題

1)壓井液循環完后的穩定時間過長。個別油井在壓井液循環完后,由于種種原因,如在運輸途中耽擱,或者遇到井區用工問題未解決,不能及時起管、下泵,造成現場施工作業中壓井液在井內停留時間過長,導致壓井后外溢。

2)在壓井作業前,井口應加裝壓力表,以便觀察壓井后的壓力變化情況,及時開展后序作業。但目前個別作業隊,在壓井液反循環完后,不使用儀表,僅憑借經驗掌握壓井效果,致使壓井后外溢。

3)井筒情況不清,也是致使壓井不成功的一個原因。比如某井堵水作業前起管柱時,溢流大,要求壓井,第一次壓井不成功后,通過多方面的分析,懷疑原井管柱脫。作業隊試下抽油桿探泵后未探明,說明原井管柱已脫,反循環壓井不成功。第二次壓井,采取了低排量反擠壓井液的辦法,保證了該井的壓井成功。

5 結論

通過對油田作業施工過程中壓井液對低滲透油藏儲層傷害因素的實驗分析和研究,總結出不同入井液對低滲儲層的傷害機理,通過優化入井液配方和一系列油層保護技術,有效解決了清蠟洗井、壓井作業入井液對油層的污染傷害問題,提高了開發效率,降低了開發成本,為提高低滲油藏采收率提供了有效的途徑。