關于超高堆垛機主體結構優化設計的研究

文/王永紅

一、引言

在現代物流倉儲中,堆垛機作為應用最為廣泛的貨物搬運核心設備起著關鍵的作用。隨著大型立體倉庫應用越來越多,為了進一步提高存儲量、提升土地利用率,對應堆垛機在高度方向尺寸的要求也越來越大。作為超高堆垛機(高度達到36米以上)相比常規堆垛機(通常高度24米以下)在主體結構的強度、剛度以及穩定性等設計參數發生了很大的變化。尤其在堆垛機啟停、加減速階段,堆垛機立柱在水平運行方向形成的撓度尺寸會大幅度增大;在存取貨物時,堆垛機立柱在垂直于水平運行方向晃動量會大幅度增大;顯然高度達到36米以上因為高度尺寸大幅度的變化對設備剛性的影響,對單個貨物存儲以及系統的運行效率造成重大的影響。

本文以公司在馬來西亞某物流倉儲項目設計的超高堆垛機為研究對象,對堆垛機主體結構如何通過三維建模、Simcenter 3D有限元軟件相結合的優化設計方法進行了論述,通過對結構優化前后其在運行及貨物存取過程中主體結構強度、剛度以及穩定性對比研究分析,推導出在超高尺寸工作條件下堆垛機合理的主體結構。

二、概述

優化前超高堆垛機主要結構組成:整體框架(包括上橫梁、下橫梁、左右立柱),水平行走機構、提升驅動機構、載貨臺(包含雙工位、雙貨叉伸縮機構)、電氣控制柜等組成,結構見圖1。

圖1 優化前超高堆垛機外形結構圖

優化后超高堆垛機主要結構組成:整體框架(包括上橫梁、優化設置上部輔助驅動及制動電機)、下橫梁、左右立柱(材料選型進行優化、中間拉梁),水平行走機構、提升驅動機構、載貨臺(包含雙工位、雙貨叉伸縮機構)、電氣控制柜等組成,超高堆垛機的外形結構見圖2。

圖2 優化后超高堆垛機外形結構圖

隨著大型立體倉庫應用越來越多,為了進一步提高存儲量、提升土地利用率,對應堆垛機在高度方向尺寸的要求也越來越大。

三、主體結構的三維建模及有限元分析

1.超高堆垛機主體結構三維建模

應用Solidworks三維軟件建立模型,模型包括上橫梁、下橫梁、左右立柱、載貨臺等組成。超高堆垛機左右立柱分別采用方形管(或矩形管)型材。

優化前超高堆垛機分別選用矩形管(600x400x10mm)作為左右立柱,見圖3。

圖3 優化前超高堆垛機參數化模型

優化后超高堆垛機分別選用方管(600x600x10mm)作為左右立柱;且上橫梁增設輔助驅動及制動電機;立柱之間設置有水平拉梁,見圖4。

圖4 優化后超高堆垛機參數化模型

2.超高堆垛機的有限元分析

本文在各工況下采用Simcenter 3D有限元軟件對優化前后堆垛機立柱進行了有限元分析。因為左右立柱、上下橫梁采用不同厚度的矩形管或者方形管組成,對其矩形管或者方形管進行網格劃分時,則會遇到劃分網格特別多,會嚴重影響計算時間,所以在將參數化模型導入Simcenter 3D時對矩形管及方形管抽取中面,采用殼單元對中面進行網格劃分,則大大減少了網格的數量并減少了計算時間。載貨臺建模時根據不同工況與立柱設置為不同的聯接,貨叉簡化為1D單元連接,提升驅動力參數化為集中質量加載;堆垛機的主體材料選用Q345,彈性模量E=2.09e11Pa,泊松比μ=0.28。

3.工作載荷

上橫梁結構質量:800kg;

載貨臺結構質量:3300kg(含左右雙工位貨叉及貨物質量1200kg);

立柱框架結構質量:15000kg(含左右立柱);

下橫梁結構質量:2300kg;

電氣控制柜質量:500kg;

水平運行加速度:a=0.5m/s2;

貨叉存取貨物加速度:a=0.5m/s2。

4.有限元分析研究

(1)結構優化前后的分析

優化1:上部增設輔助驅動及制動電機的參數分析

● 優化前,上部未設置輔助驅動及制動電機有限元分析

施加約束:在下橫梁有制動電機一側施加X,Y,Z方向的位移約束,在另一端施加Y,Z方向的約束,即下橫梁采用簡支約束;在上橫梁施加Y方向的約束。

堆垛機啟停階段載貨臺在堆垛機的高位為最差工況,此時對有限元模型整體施加重力加速度g=9.8m/s2,水平運行加速度a=0.5m/s2,雙立柱上端施加33000N以及在右立柱上部施加1700N(載貨臺加速度產生的力)對立柱的作用力。

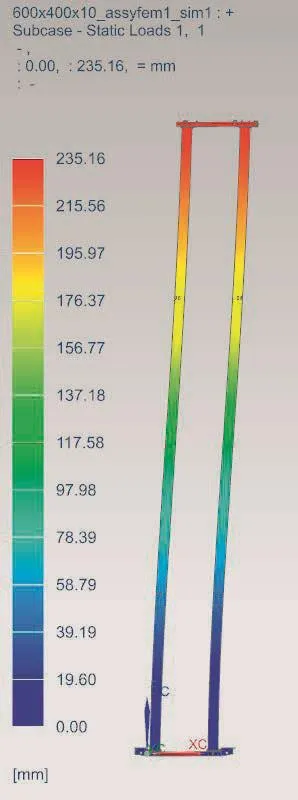

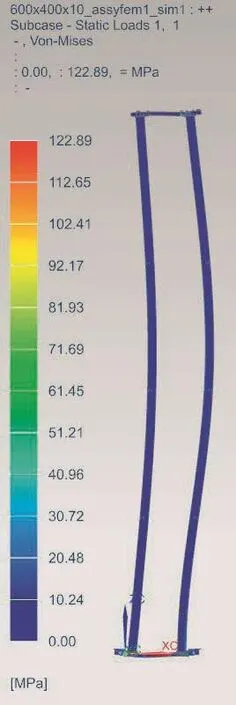

從圖5可以看出,由于堆垛機的高度尺寸大,在加減速過程中,立柱上部變形非常大,變形尺寸約為235mm,嚴重影響了堆垛機的正常運行;從圖6可以看出立柱局部產生最大應力集中點為319MPa,位置在下橫梁處,工況不能滿足使用的要求。

圖5 優化前堆垛機變形分布圖

圖6 優化前堆垛機應力分布圖

● 優化后,上部設置輔助驅動及制動電機時有限元分析

施加約束:在下橫梁有制動電機一側施加X,Y,Z方向的位移約束,在另一端施加Y,Z方向的約束,即下橫梁采用簡支約束;在上橫梁施加Y方向的約束以及X方向的強制位移約束。

由于上部設置輔助驅動及制動電機,啟停時貨物在堆垛機中間位置為最差工況。對有限元模型整體施加重力加速度g=9.8m/s2,水平加速度a=0.5m/s2,雙立柱上端施加33000N以及在右立柱中間施加1700N(載貨臺加速度產生的力)對立柱的作用力。

從圖7可以看出,在滿載額定貨物并加減速運動時,上下橫梁的變形很小,但是立柱產生的撓度相對增大,并且隨著加速度的增加,立柱產生的撓度也隨之增大,最大值在立柱的中間位置,撓度為21mm,整體結構的變形滿足使用要求。

圖7 優化后堆垛機變形分布圖

從圖8應力分布圖可以看出,應力主要集中在下橫梁與立柱的聯接位置,應力值為123MPa,整體結構的應力均滿足使用要求。

圖8 優化后堆垛機應力分布圖

優化2:立柱組合由矩形管600x400x10mm優化為方管600x600x10mm對貨叉存取貨物時穩定性分析。

施加約束:在下橫梁有制動電機一側施加X,Y,Z方向的位移約束,在另一端施加Y,Z方向的約束,即下橫梁采用簡支約束;在上橫梁施加Y方向的約束以及X方向的強制位移約束。

依照最差工況即貨物在堆垛機中間位置伸叉或者收叉時堆垛機立柱的變形情況進行分析。貨叉以0.5m/s2加速度進行伸、縮叉存取貨時,貨物的重心位置施加12000N(貨物及貨叉移動部分的重量)。

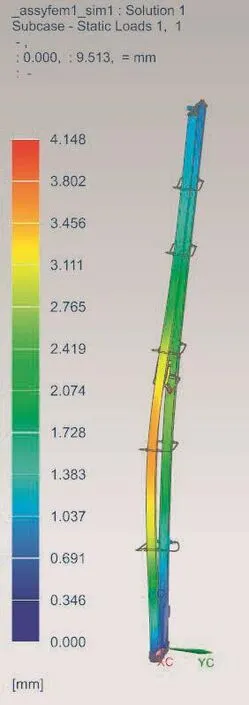

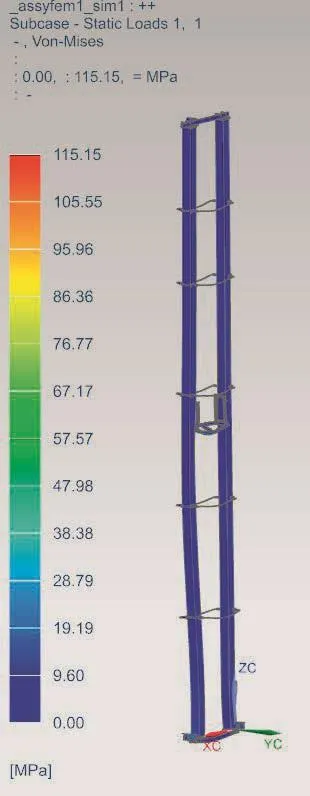

該堆垛機為雙工位(雙貨叉)結構,從圖9和圖10可以看出,離取貨近的立柱較另一根立柱變形量大,優化前與優化后堆垛機立柱變形由15mm減小到4mm。從圖11和圖12可以看出,堆垛機的最大應力值由148MPa降低到115MPa。

圖9 優化前堆垛機變形分布圖

圖10 優化后堆垛機變形分布圖

圖11 優化前堆垛機應力分布圖

圖12 優化后堆垛機應力分布圖

優化后整體結構晃動量及應力值均滿足使用的要求。

5.結果分析

通過對優化1(設置上部輔助驅動及制動電機)建模及分析,在堆垛機水平運行加減速階段,結構最大變形量由235mm減少到21mm,集中應力最大值由319MPa降低到123MPa,優化結構滿足設備使用的要求。

通過對優化2(立柱組合由矩形管600x400x10mm優化為方管600x600x10mm)建模及分析,貨物在堆垛機中間位置存取貨物時,結構最大變形量由15mm減少到4mm,集中應力最大值由148MPa降低到115MPa,優化結構滿足設備使用的要求。

可見,堆垛機隨著高度的增加,主體結構的振幅及擺動量將會逐步增大,其中采用在上橫梁設置上部輔助驅動及制動電機的優化設計,通過上下驅動電機同時加減速,可以抑制立柱上部的擺動,大幅度減小主體結構的變形;同時優化立柱的截面尺寸來增強立柱的剛度,有效降低貨叉在取放貨時立柱左右晃量,滿足準確存取貨物的要求。通過后期對樣機實驗階段的跟蹤,優化后的建模分析結果與樣機實驗測試結果基本吻合。

通過三維建模、Simcenter有限元結構分析的設計方法,可精準獲得在不同設計參數下結構變形量和應力值的變化規律,快速優選出滿足設計所需要的主體結構,對于超高堆垛機主體結構的優化設計具有很好的指導作用。

四、 總結

本文通過三維建模、Simcenter有限元軟件對優化前及優化后超高堆垛機在各工況下變形量及應力值的分析,發現結構設計中存在的問題并進行優化改進,得到滿足使用要求的合理結構。可見,對于超高堆垛機隨著高度尺寸大幅度增加而引起主體結構在強度、剛度以及穩定性等發生顯著變化的情況,通過三維建模、Simcenter有限元結構分析的設計方法,可精準獲得在不同設計參數下結構變形量和應力值的變化規律,快速優選出滿足設計所需要的主體結構,對于超高堆垛機主體結構的優化設計具有很好的指導作用。