測量機器人遠程自動化PLC控制系統設計

呂曉華,李 艷,彭麗葉

(1.河北工程技術學院 人工智能與大數據學院,石家莊 050091;2.河北傳媒學院 信息技術與文化管理學院,石家莊 050021;3.河北工程技術學院 網絡與通信學院,石家莊 050091)

0 引言

測量機器人屬于一種智能型全站儀,它不僅具備基礎全站儀的功能,而且能夠實現對測量目標的自動化識別、搜索及測量,被廣泛應用在各類工程領域內,實現工程中不同目標的有效測量[1]。在現實工程中使用測量機器人時,由于可能存在工程現場環境及地形走勢等因素的影響,對測量機器人的實際測量增加了一定的難度。在此種狀況下,為保證測量機器人采集數據過程中行走姿態的平穩性,確保其最終所采集數據的精準可靠性,需采取科學合理的控制系統,對工程應用中測量機器人的遠程自動化過程實施有效地控制,提升其采集數據的可靠性,保障工程的后期施工效果[2]。

PLC屬于一種工業應用領域內的可編程控制器,起初其僅具備邏輯控制功能,隨著持續地更新,其逐漸具備模擬操控、時序操控及邏輯操控等諸多功能。PLC內部具備自動化微處理器及能夠編程的存儲器,主要用于儲存并執行邏輯指令、運算以及次序控制等各類指令,其輸入輸出大多運用模擬或數字式,達到自動化控制不同種類機械設備運行過程的目的[3,4]。

綜合以上分析,本文研究一種基于PLC的測量機器人遠程自動化控制系統,實現對測量機器人行走姿態穩定性的有效控制,提高測量機器人采集數據的精度。

1 系統設計

1.1 整體架構設計

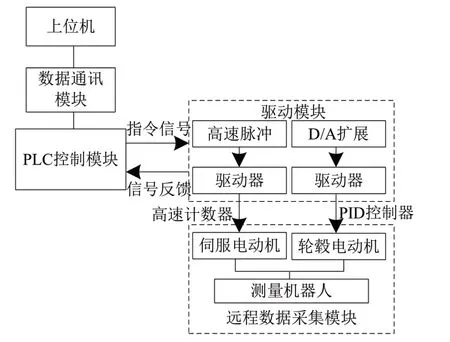

本文設計一種用于在線控制測量機器人遠程自動化PLC控制系統,控制測量機器人實現遠程自動化控制。該系統主要由遠程控制模塊、數據通訊模塊、PLC控制模塊、驅動模塊、上位機等構成,其中,遠程控制模塊的核心為測量機器人;數據通訊模塊主要通過串行通信實現PLC控制模塊與上位機之間的數據傳輸;PLC控制模塊的核心為ARM主處理器與RISC副處理器;驅動模塊可通過其中的D/A擴展單元控制驅動器運用PID控制器對測量機器人的輪轂電動機實施驅動,并經由高速脈沖控制驅動器采用高速計數器驅動測量機器人的伺服電動機,完成對遠程控制模塊內測量機器人行走機構的驅動;上位機可對PLC控制模塊實施控制,并經由PLC控制模塊實現對遠程控制模塊內測量機器人的控制。基于PLC的測量機器人遠程自動化控制系統整體架構如圖1所示。

圖1 基于PLC的測量機器人遠程自動化控制系統架構

1.2 系統硬件設計

1.2.1 關鍵PLC控制模塊硬件設計

PLC控制模塊作為測量機器人遠程自動化控制系統的核心部分,其關鍵作用是接收并執行來自系統內上位機的控制指令,同時將執行后的指令結果輸出信號傳送至驅動模塊,經由驅動模塊操控遠程控制模塊內測量機器人完成遠程自動化控制任務。該模塊主要由ARM主處理器、RISC副處理器、緩存器、安全監控單元以及輸出選擇控制器等組成。其中RISC副處理器的功能是輔助主處理器,實現PLC所接收實時邏輯控制指令的及時執行;而ARM主處理器主要用于執行系統常規運行時來自上位機的全部PLC邏輯控制指令,兩種處理器執行之后所獲得的控制指令結果均向緩存器內儲存,所得輸出信號經由輸出選擇控制器選擇后傳輸至驅動模塊。PLC控制模塊的整體硬件結構如圖2所示。

圖2 PLC控制模塊的整體硬件結構圖

在測量機器人遠程自動化控制系統運行過程中,當系統內PLC控制模塊的ARM主處理器執行來自上位機的邏輯控制指令發生故障時,未執行完成的控制指令結果會暫存于緩存器內,且會自動被RISC副處理器替代執行實時邏輯控制指令,與此同時,安全監控單元中的看門狗電路會對ARM主處理器實施重置。當ARM主處理器的常規執行狀態恢復之后,在下一個執行周期中由緩存器內將暫存的控制指令結果讀出,同時延續之前的處理進度繼續執行該邏輯控制指令。若PLC控制模塊在系統運行過程中多次重置ARM主處理器,仍舊不能令ARM主處理器處于常規運行狀態,則PLC控制模塊需向系統報錯,并執行安全保護信號輸出。

1.2.2 PLC控制模塊的輸出選擇控制器設計

PLC控制模塊的輸出選擇控制器的主要作用是以安全監控單元所傳送的輸出選擇信號為依據,實現對安全保護輸出信號及主、副處理器輸出信號的輸出選取,其運行原理如圖3所示。

圖3 PLC控制模塊的輸出選擇控制器運行原理圖

其主要運行過程為:1)對鎖存器及主、副處理器所傳送的三組信號實施接收;2)接收來自安全監控單元的輸出選擇信號;3)以所接收的安全監控單元輸出選擇信號為依據,由三組輸出信號中選取出與之相對應的輸出信號,并向PLC控制模塊的輸出端傳送此控制指令信號。

1.3 系統軟件設計

1.3.1 PLC控制模塊與上位機的數據通信過程設計

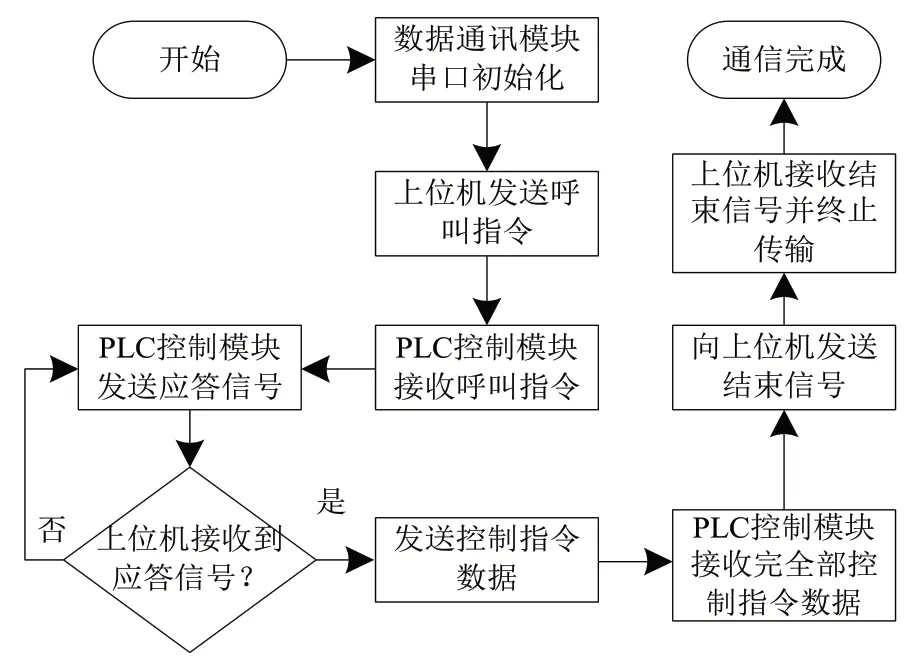

測量機器人遠程自動化控制系統中上位機與PLC控制模塊之間的數據傳輸主要經由數據通訊模塊采取串行通信實現,通信過程如圖4所示。

圖4 PLC控制模塊與上位機的數據通信過程圖

主要過程描述為:1)對數據通訊模塊的串口實施初始化;2)通過上位機將呼叫指令發送至PLC控制模塊;3)PLC控制模塊接收此呼叫指令,并將應答信號傳送回上位機;4)若上位機接收到此應答信號,即可向PLC控制模塊傳輸控制遠程控制模塊內測量機器人的相關指令數據,反之則由PLC控制模塊重新發送應答信號;5)PLC控制模塊完成上位機相關指令數據的接收之后,將結束信號傳送至上位機;6)上位機接收到結束信號之后,終止向PLC控制模塊的指令數據傳輸,完成系統內PLC控制模塊與上位機的數據通信任務。

1.3.2 測量機器人行走控制模塊

本文控制系統主要運用PLC控制模塊輸出的指令信號,經由驅動模塊閉環控制模塊內測量機器人的行走機構,主要為伺服與輪轂電動機,完成測量機器人的遠程自動化任務。其中驅動模塊主要運用高速計數器實現對測量機器人伺服電動機的閉環控制;而對于測量機器人輪轂電動機的閉環控制,主要通過PID控制器實現。但因測量機器人輪轂電動機的現實轉動速度與驅動控制電壓間存在無法精確的相對關系,特別是測量機器人處于不平整路面及負載變化情況下時,此種相對關系更加無法確準[5]。故而,為達到對控制模塊內測量機器人的閉環控制,并對測量機器人的精度予以保障,應先獲得測量機器人四個輪轂電動機的現實轉動速度。以自行車速度檢測原理為依據,得出測量機器人四個輪轂電動機的現實轉動速度和驅動控制電壓之間的函數關系如式(1)所示:

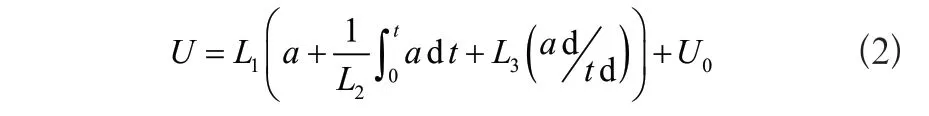

式(1)中,測量機器人的第i個輪轂電動機的現實轉動速度通過vi表示,其中,i=1,2,3,4;驅動控制電壓通過U表示;第i個輪轂電動機現實轉動速度與驅動控制電壓的相對關系系數通過fi表示。該過程中測量機器人的實際行走路面可能存在不平整等狀況,會造成測量機器人的各車輪負載存在差異,導致每個輪轂電動機的參數差異,由此對輪轂電動機的現實轉動速度造成干擾。針對此問題,本文結合PID控制器及其控制算法,實現對測量機器人輪轂電動機轉動速度的閉環控制,令其滿足所設定的輪轂電動機轉動速度。將通過式(1)所得出的測量機器人輪轂電動機現實轉動速度同設定速度實施對比,所得二者的差值向PID控制器內輸入,通過PID控制器內微分、積分及比例參數的調節,獲得驅動控制電壓值輸出,經由該電壓值實現對測量機器人控制過程中各個輪轂電動機的控制。PID控制器框圖如圖5所示。

圖5 PID控制器框圖

PID控制算法的微分方程式如式(2)所示:

式(2)中,PID控制器的輸出電壓值通過U表示,即驅動控制電壓;PID控制器的微分、積分及比例參數依次通過L3、L2、L1表示;測量機器人輪轂電動機的現實轉動速度與設定速度之間的差值通過a表示;當測量機器人輪轂電動機的現實轉動速度與設定速度之間的差值等于0時,PID控制器的輸出電壓值通過U0表示。

2 實驗結果分析

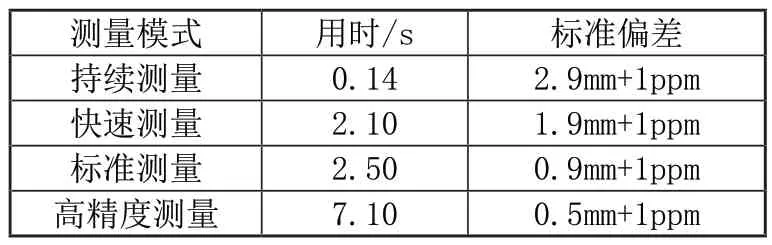

以某現場測量機器人為例,運用本文系統控制其實現該地鐵工程內不同區間段隧道相關數據的遠程自動化采集任務,檢驗本文系統的實際應用效果。由該地鐵工程中選取三個區間段(a~c),各區間段的長度依次為998.25m、1013.54m、1006.87m;該地鐵工程現場所用的實驗測量機器人型號為Leica TS60,通過本文系統控制該測量機器人實現對所選取三個區間段隧道相關數據的遠程自動化采集。實驗測量機器人的關鍵參數如表1所示。

表1 實驗測量機器人關鍵參數

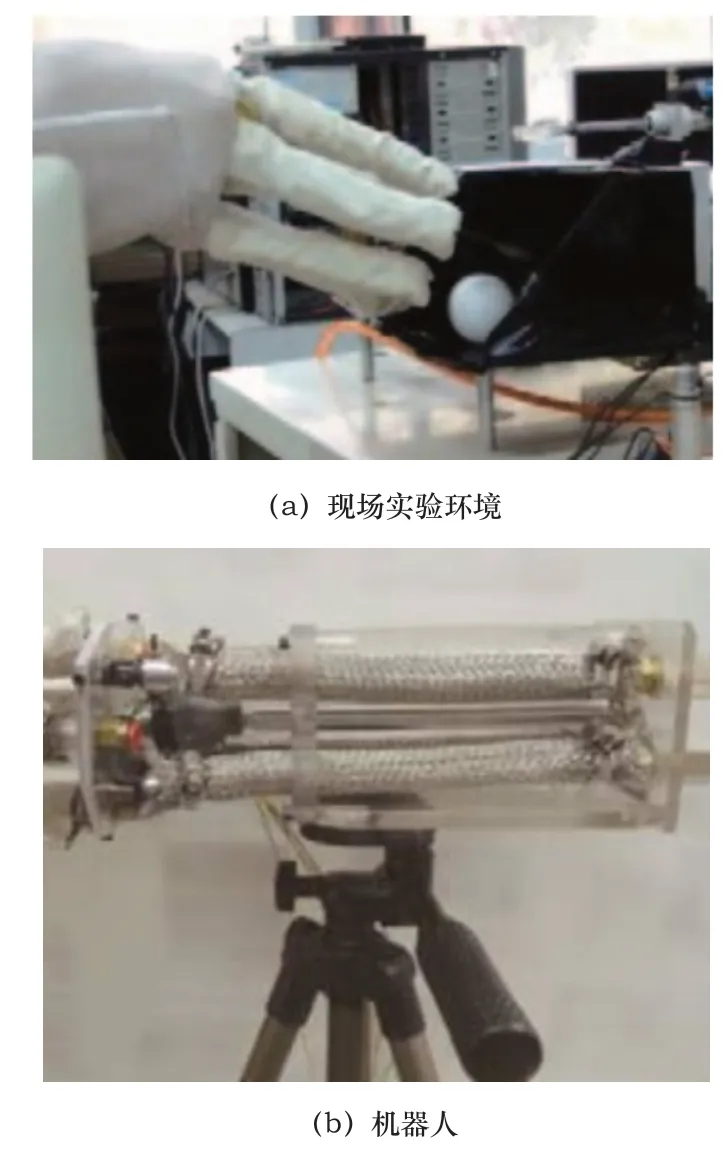

圖6 實現現場和機器人

在本文系統的控制下,實驗測量機器人在不同驅動控制電壓下四個輪轂電動機的正、反向轉速情況如圖7所示。

圖7 測量機器人正反轉速與控制電壓的關系

分析圖7可得知,在本文系統的控制下,實驗測量機器人輪轂電動機的正、反向轉速均與驅動控制電壓成正比關系,即測量機器人輪轂電動機的正、反向轉速均隨著本文系統驅動控制電壓的升高而呈現增長趨勢,且在本文系統的同等驅動控制電壓下,實驗測量機器人各個輪轂電動機的正向轉速均高于反向轉速,說明,本文系統能夠實現對測量機器人輪轂電動機轉速的有效控制,平穩測量機器人的行走機構,令測量機器人在遠程自動化控制過程中具備穩定可控的行走狀態

首先以實驗地鐵工程區間段a、b、c為例,由三個區間段隧道內各隨機選取5個測量點,通過本文系統控制實驗測量機器人對所選取測量點的三維坐標信息數據實施遠程自動化采集,為檢驗采集數據的精度,各測量點坐標信息數據均采集三次,所采集數據信息如表2所示。

由表2可看出,在本文系統的控制下,實驗測量機器人能夠實現實驗地鐵工程a、b、c區間段隧道內各測量點三維坐標信息的遠程自動化采集,且對于同一測量點而言,三次采集的三維坐標信息幾乎一致,實際應用性較好。

表2 本文系統控制下各區間段測點坐標信息采集結果

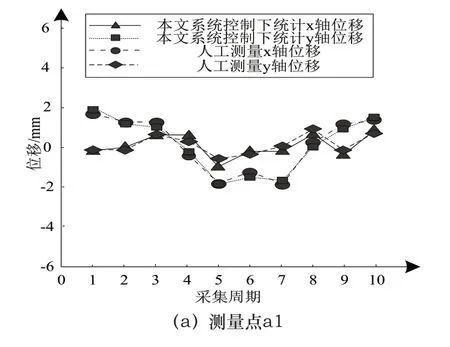

為進一步檢驗本文系統的控制效果,以實驗地鐵工程三個區間段內的a1、b2及c3測量點為例,設定10個不同時間段周期,在本文系統的控制下,通過實驗測量機器人對各采集周期內三個測量點分別實施遠程自動化坐標信息采集,依據前后不同采集周期的采集結果,統計出各測量點的x軸、y軸位移情況,并將所得統計結果與實際現場人工測量結果相對比,檢驗本文系統控制下測量機器人的遠程自動化控制效果。統計及對比結果如圖8所示。

圖8 測點位移的統計結果與人工測量結果對比

通過圖8能夠得出,通過在本文系統控制下實驗測量機器人所采集的各測量點坐標數據統計得出的各測量點x軸、y軸位移曲線與實際人工測量結果曲線幾乎吻合,且位移的波動趨勢一致,可見,本文系統控制效果理想,在本文系統控制下實驗測量機器人遠程自動化采集數據精度較高,能夠取代現場人工測量,獲得精準可靠的測量點數據。

3 結語

本文針對一種基于PLC的測量機器人遠程自動化控制系統展開研究,通過將PLC引入作為控制系統的核心控制模塊,構建包含此模塊及遠程控制模塊、驅動模塊、數據通訊模塊等的測量機器人遠程自動化控制系統,并針對系統中關鍵模塊的軟硬件部分實施設計,達到控制測量機器人遠程自動化控制的目的,應用本文系統對某地鐵工程中現場測量機器人實施控制,結果表明,本文系統可有效控制測量機器人在遠程自動化控制過程的正反向轉速,穩定其行走狀態,保障其測量過程中自身的穩定性;在本文系統的控制下,測量機器人能夠完成地鐵不同區間段隧道內測點三維坐標數據的遠程自動化采集,且依據采集結果所得各測點的水平與豎向位移狀況與人工實際測量結果相符,控制效果理想,本文系統控制測量機器人所采集數據精確可靠,能夠替代人工現場測量,獲得有價值的測量結果。