光伏電池片弱邊緣缺陷空耦超聲特征檢測

劉 敏,陳凌宇,錢洲亥,李治國

(國網浙江省電力有限公司電力科學研究院,杭州 310000)

0 引言

光伏電池片也稱為太陽能電池片,當下,其在很多制造業領域中,有著大量的應用。其能夠完成太陽能的轉換,形成電能。這種產品主要分為兩大類,分別是晶硅類和非晶硅類,前者又包含單晶和多晶兩種,兩者之間的效率存在差異。光伏電池片的質量優劣情況,直接影響太陽能的轉換效率以及發電安全性;其在生產過程中,受到不同因素的影響,會導致其存在隱裂、劃痕等缺陷,特別是電池片的邊緣發生缺陷后,隱秘性較高,在檢測過程中容易漏檢,對于安裝使用造成極大安全隱患[1],因此,提升光伏電池片的邊緣缺陷檢測質量以及檢測精度尤為重要。相關學者也針對這一問題展開了一定的研究。

劉懷廣等人[2]和張曼等人[3],針對光伏太陽片缺陷檢測分別展開研究,各自提出基于輕量化卷積神經網絡和基于數據增強的方法缺陷檢測方法,上述方法均可完成缺陷檢測,但是,當邊緣弱化明顯、邊緣缺陷的隱秘性較高時,檢測效果仍需進一步驗證。

因此,本文提出基于空耦超聲的光伏電池片弱邊緣缺陷檢測方法,并且為了提升檢測效果的精準性,結合圖像處理技術,共同實現光伏電池片弱邊緣缺陷檢測。

1 光伏電池片弱邊緣缺陷檢測

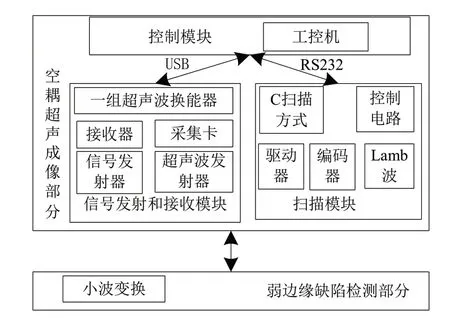

1.1 空耦超聲特征的檢測方法設計

由于空耦超聲在掃描過程中,獲取的掃描圖像受到超聲波束徑和頻率的影響,導致其分辨率發生變化,掃描圖像的質量和細節清晰程度也受到影響[4];除此之外,掃描儀的移動步長也直接影響圖像的成像質量,圖像質量則與檢測結果的可靠程度存在直接關聯。基于此,本文為保證良好的光伏電池片弱邊緣缺陷檢測效果,將圖像處理技術與空耦超聲相結合,共同實現光伏電池片弱邊緣缺陷檢測。該缺陷檢測方法整體包含兩個部分組成,一是空耦超聲成像、二是弱邊緣缺陷檢測,方法的整體框架如圖1所示。

圖1 光伏電池片弱邊緣缺陷檢測方法整體框架

空耦超聲成像部分:空耦超聲成像是由三個模塊組成,分別為控制模塊、信號發射和接收模塊、掃描模塊,后兩個模塊各自通過USB和RS232與控制模塊相連接;控制模塊中以工控機為核心,對另外兩個模塊實行同步控制,完成光伏電池片掃描,并生成掃描圖像。信號發射和接收模塊中包含信號發射器、超聲波發射器和接收器、前置放大器、采集卡以及一組超聲波換能器;掃描模塊主要以C掃描方式為依據,結合Lamb波完成光伏電池片掃描,該模塊主要包含控制電路、驅動器、手動調器以及編碼器等部分組成,其依據設定的掃描路線完成掃描;并且工控機中設有小波分析算法,對結合Lamb波實行降噪處理,保證成像質量。

弱邊緣缺陷檢測部分:該部分的主要作用是實現光伏電池片弱邊緣缺陷檢測[5],以空耦超聲掃描成像結果為依據,采用小波變換完成分析圖像中突變信號并對其實行校正,完成缺陷檢測。

1.2 基于空耦超聲的光伏電池片成像

1.2.1 空耦超聲C掃描

本文在對光伏電池片實行掃描成像時,采用空耦超聲C掃描方式完成,該掃描方式是在點掃描的基礎上繪制形成的面掃描方式,能夠獲取光伏電池片整體的投影面圖像,更好地獲取其邊緣掃描結果。

在采用空耦超聲C掃描過程中,超聲波呈垂直狀態,通過空氣入射至光伏電池片上,此時會產生反射和投射,因此,會產生反射波和透射波,前者是超聲波在光伏電池片上被反射回來后,與入射波相反方向傳播的超聲波;后者是超聲波穿透光伏電池片后,沿著入射方向繼續傳播的超聲波。

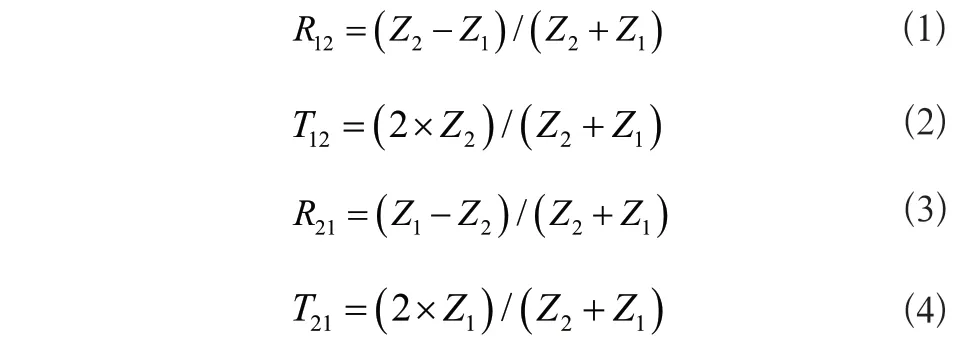

設空氣和光伏電池片的聲阻抗分別用Z1、Z2表示;空氣至光伏電池片的反射率、超聲波的透射率分別用R12和T12表示;光伏電池片至空氣的反射率、透射率分別用R21和T21表示;四者的公式分別為:

無空氣層和有空氣層的透射率計算公式分別為:

式(5)、式(6)中:T121和T12121均表示透射率,前者對應空氣—光伏電池片—空氣;后者對應空氣—光伏電池片—空氣—光伏電池片—空氣。

1.2.2 空耦超聲的傳播原理

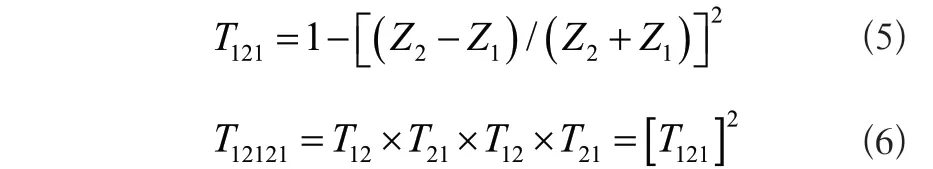

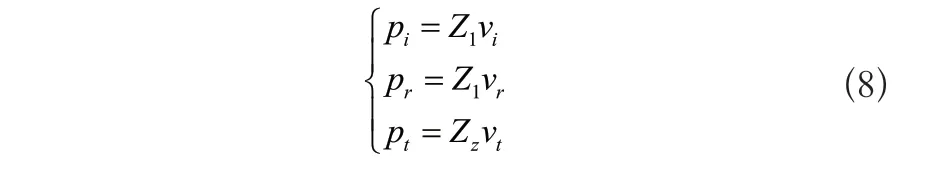

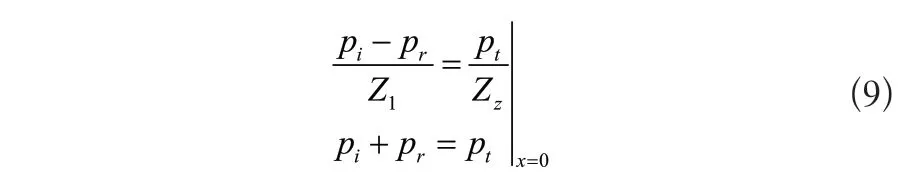

超聲波入射波和反射波的聲壓、能量、質點的振動速度分別用pi、Ii、vt和pr、Ir、vr表示;透射波的聲壓、能量、質點的振動速度分別用pt、It、vt表示,其在不同介質面上,產生的反射和透射存在差異。入射波的所在面為介質1,透射波所在的面為介質2,兩者的聲阻抗分別用Z1=ρ1c1、Zz=ρ2c2表示。

依據邊界連續性條件確定邊界一側的質點振動幅度、速度與另一側相等,并且兩側的總聲壓也相等,因此,在分界面x=0處,則有:

結合傳播介質的聲阻抗得出:

將式(8)代入式(7)中得出:

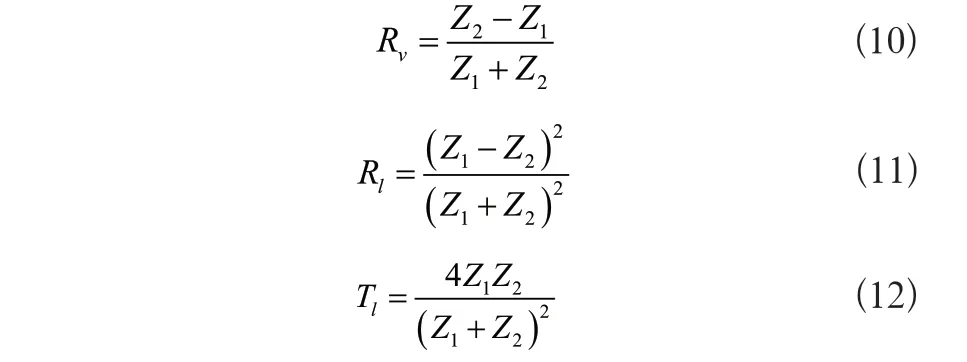

為獲取超聲筆在介質1和介質2兩個面上的聲壓、能量反射和能量傳輸三種反射系數,對式(9)實行求解得出,三種系數的公式分別為:

2.2.3 光伏電池片成像

依據上述空耦超聲C掃描結構和超聲波的傳播原理,結合Lamb波形成基于空耦超聲Lamb波的缺陷成像,該成像是將Lamb波的信號作為掃描成像算法的輸入,獲取光伏電池片缺陷重構圖像,該方法獲取的掃描圖像能夠更好地獲取光伏電池片的邊緣信息。

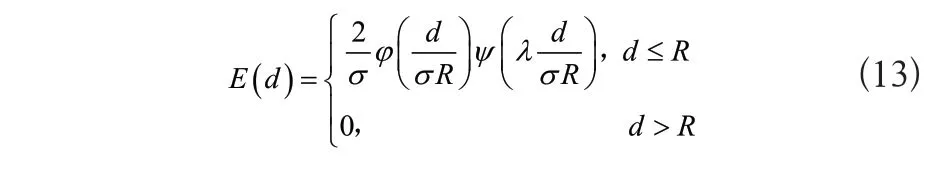

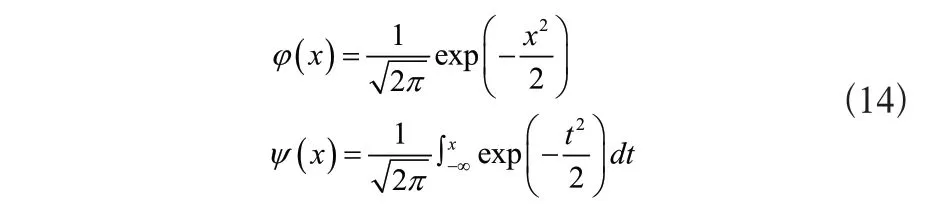

利用空耦超聲換能器在待檢測光伏電池片上產生激勵的Lamb波,與其呈垂直方向上的能量分布服從正態分布,在缺陷成像過程中,需考慮該能量的分布特點。結合該能量的分布函數和Lamb波的信號差異系數DIk,得出用于空耦超聲Lamb波掃描的概率損傷成像算法。為了保證光伏電池片的成像效果,保證對弱邊緣缺陷位置的掃描,采用偏態函數替代正態分布函數E(d),其式為:

式(13)中:λ表示偏態系數;d為距離,屬于掃描路徑中心到成像位置點之間;R表示表面半徑,屬于空耦超聲換能器;σ表示尺度系數;φ和ψ均表示函數,前者對應概率密度,后者對應概率分布,均屬于標準正態分布,兩者的計算公式為:

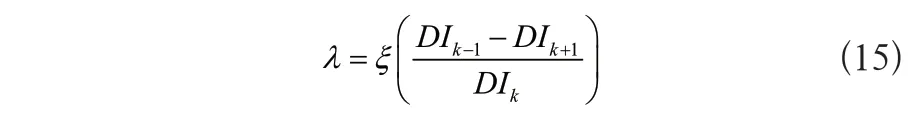

為提升概率損傷成像算法對于光伏電池片弱邊緣的成像效果,需充分利用DIk。偏態分布函數的偏態系數式為:

式(15)中:DIk-1和DIk+1分別表示相鄰掃描路徑信息的差異系數;ξ表示邊緣系數,該參數值越大表示邊緣缺陷掃描效果越佳,成像質量越佳。

1.3 光伏電池片成像質量提升

空耦超聲Lamb波掃描的概率損傷成像過程中,超聲波作用在光伏電池片上時Lamb波會產生一定的信號噪聲,因此,掃描獲取的光伏電池片圖像中會含有一定噪聲,為保證光伏電池片弱邊緣缺陷的檢測效果,采用小波分析對Lamb波產生的信號實行降噪處理,提升光伏電池片圖像成像質量。

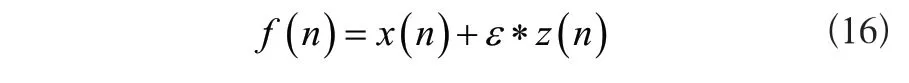

設含有噪聲的光伏電池片信號模型式為:

式(16)中:n=1,2,...,N,N表示信號長度;f(n)表示包含噪聲的信號;x(n)為實際信號;z(n)表示噪聲;ε表示噪聲水平。

采用離散變換對f實行分解得出:

式(17)中:a表示小波近似;d表示小波細節,兩者的式為:

式(19)中:小波分解系數用w=[wa+wd]表示;基函數用A、D表示。

小波降噪的目的是將f(n)中的x(n)全部還原,該還原是依據小波變換下光伏電池片信號和噪聲的不同特性,通過小波分解系數完成信號和噪聲的分離。以N層分解為例,如(20)所示:

通過式(20)完成分解后,通過閾值對小波系數實行處理即可完成光伏電池片信號降噪,以此提升光伏電池片成像質量。

1.4 光伏電池片圖像弱邊緣缺陷檢測

完成光伏電池片弱邊緣的成像后,采用基于信號突變點校正完成光伏電池片圖像弱邊緣缺陷檢測。其檢測步驟如下所述:

步驟1:光伏電池片圖像預處理:設(AN×M)表示光伏電池片圖像對應的矩陣,對其實行轉換處理,形成M個信號,所有信號都有N個頻譜幅值的離散信號f`i(t)。

步驟2:信號突變點確定:采用小波多尺度分解對f`i(t)實行處理,以此可得出每一個突變點附近的極大值|Wsf(t)|,且屬于小波變換模,實現信號突變點的確定。

步驟3:校正信號突變點:依據步驟2可確定存在信號突變點f`i(t)的起始位置和數量,利用能量重心法完成校正。光伏電池片弱邊緣圖像中的離散信號的校正需依據其特點完成,其式為:

式(21)中:f`i(t)的第一個突變點用l0表示;l0的前一個正常值用l0-1表示;校正后的結果用表示;ai(i=0,1,2,3,4)表示權重值。

步驟4:獲取恢復后圖像矩陣:對f`i(t)實行校正后,可獲取恢復圖像矩陣,用BN×M表示。

步驟5:缺陷檢測:融合BN×M和AN×M,即可確定所有的突變點,完成光伏電池片邊緣缺陷檢測。

2 測試分析

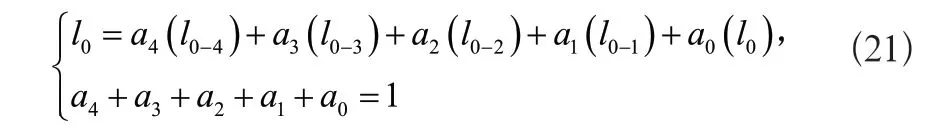

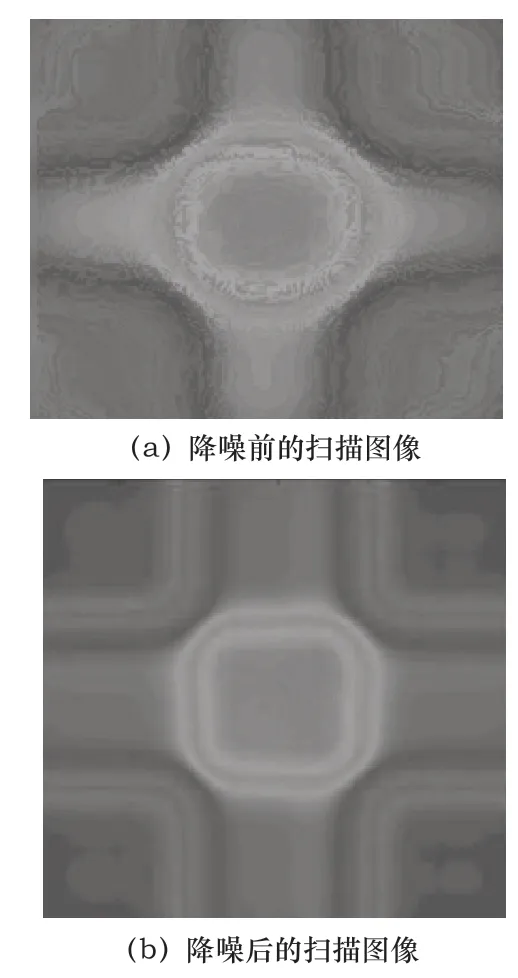

為測試本文方法的應用性能和效果,將本文方法用于某光伏電池片生產企業中,抽取100個光伏電池片實行檢測,其中包含75個正常電池片和25個缺陷電池片,主要的缺陷類別包含邊緣缺角、裂痕、污跡、劃痕、絲印缺陷、漏漿,共6類缺陷。采用本文方法對其實行檢測,為企業提供質量篩選保證。空耦超聲的成像質量直接影響電池片弱邊緣缺陷檢測結果,因此,需保證圖像的成像質量。為衡量本文方法的降噪效果,獲取本文方法在降噪前、后完成的光伏缺陷部位掃描圖像結果,如圖3所示。

依據圖2測試結果得出:在實行Lamb波信號降噪前,空耦超聲掃描獲取的缺陷成像結果受到信號噪聲的影響,導致圖像清晰程度較低,質量下降;經過Lamb波信號降噪處理后,空耦超聲掃描獲取的缺陷成像結果清晰度較高,圖像質量較好。是由于本文方法采用小波分析對過Lamb波信號實行降噪處理,保證圖像的成像質量。因此,本文方法降噪效果良好,能夠為光伏電池弱邊緣缺陷檢測提供質量較好的圖像結果。

圖2 成像性能測試結果

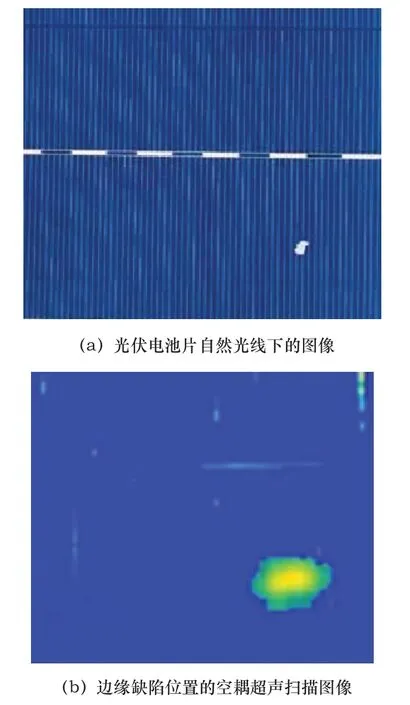

為衡量本文方法的空耦超聲成像效果,隨意選擇一個存在缺陷的光伏電池片,采用本文方法對存在缺陷光伏電池片實行成像,并獲取成像結果,如圖3所示。

圖3 成像效果測試結果

依據圖3測試結果得出:本文方法的成像效果良好,能夠掃描得出光伏電池片的圖像,并且邊緣缺陷部位的成像效果清晰。因此,本文方法具備良好的成像效果,能夠清晰呈現光伏電池板的整體情況,為缺陷識別提供有效的圖像數據依據。為測試本文方法的光伏電池片缺陷檢測性能,獲取本文方法對光伏電池片缺陷遠端的信號突變點確定結果,以此衡量本文方法的檢測性能,結果如圖4所示。

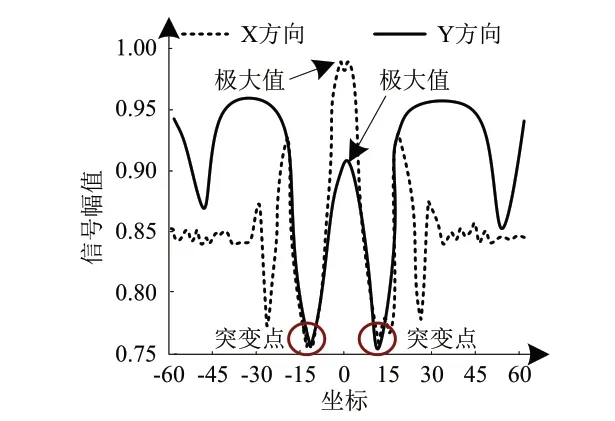

圖4 光伏電池片缺陷遠端的信號突變點確定結果

依據圖4測試結果得出:本文方法能夠獲取本文方法在對光伏邊緣缺陷實行檢測過程中,能夠獲取X、Y;兩個方向上的信號突變點,并且能夠獲取突變點附近的極大值。因此,本文方法具有良好的缺陷檢測性能,能夠有效確定突變點和其附近極大值,為缺陷的最終確定提供可靠保障。

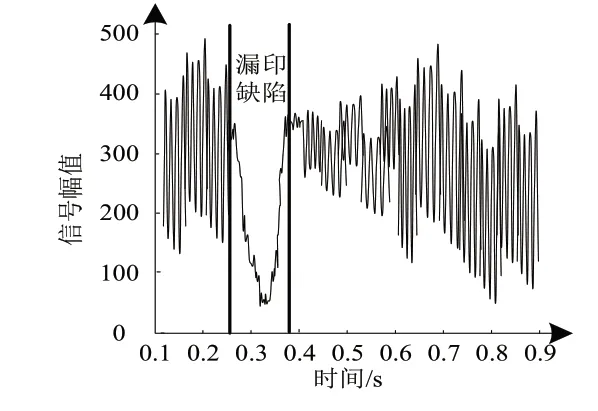

為進一步衡量本文方法的缺陷檢測性能,隨機抽取一個存在柵線漏印缺陷的光伏電池片,采用本文方法對其實行檢測,并獲取其檢測結果,如圖5所示。

圖5 缺陷檢測性能測試結果

依據圖5測試結果得出:采用本文方法對存在柵線漏印缺陷的光伏電池片實行檢測,有效獲取光伏電子片上的缺陷情況,是由于本文方法能夠完成突變信號的檢測,并且能夠對突變點實行校正以及完成圖像矩陣和恢復圖像矩陣的融合,通過融合確定缺陷情況。因此,本文方法檢測性能良好,能夠獲取光伏電池片邊緣缺陷信號的分布結果,以此完成缺陷檢測。

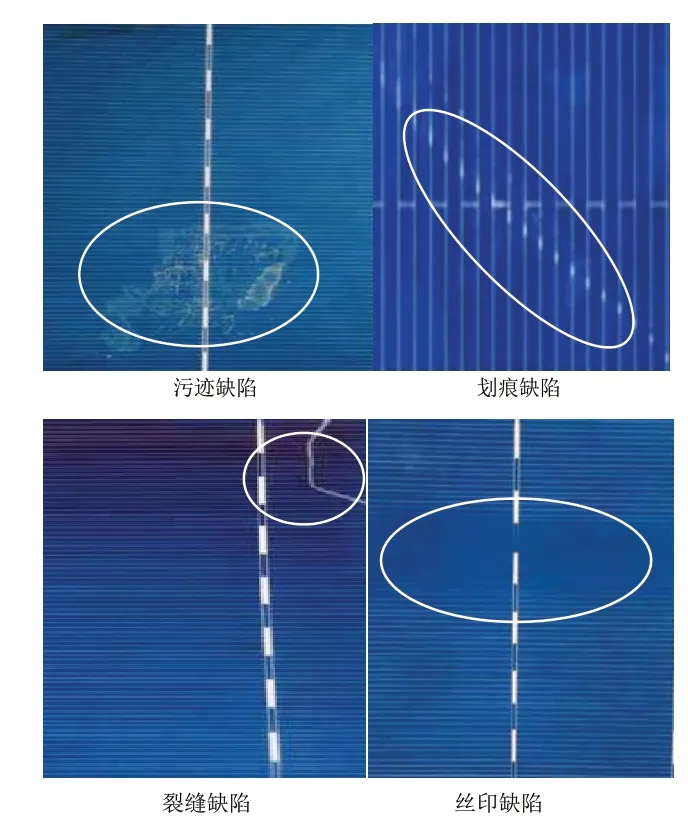

為測試本文方法對于光伏電池片弱邊緣缺陷的檢測效果,采用本文方法對25個存在缺陷的光伏電池片實行檢測,并獲取缺陷的檢測結果,由于篇幅有限,本文僅隨機抽取4種缺陷的檢測結果進行呈現,如圖6所示。

依據圖6測試結果得出:本文方法能夠可靠完成光伏電池片污跡缺陷、劃痕缺陷、裂縫缺陷、絲印缺陷檢測,即使缺陷所在的位置不同時,缺陷的檢測結果依舊精準;即使缺陷位于光伏電池板邊緣時,本文方法仍能夠準確完成該缺陷的檢測。檢測結果與實際結果一致。因此,本文方法的缺陷檢測可信度極高,能夠為光伏生產提供質量判斷依據。

圖6 光伏電池片缺陷檢測結果

3 結語

光伏電池片是光伏發電的重要組件,其在生產過程中,需經過多道復雜的工藝完成,例如表面腐蝕、制絨以及表面成膜等,在此過程中會導致電池片發生缺陷,影響光伏電池片的使用壽命以及電能的安全轉換。光伏電池片弱邊緣發生缺陷時,則不容易發現,因此,為避免存在缺陷的光伏電池片流入市場,本文研究基于空耦超聲的光伏電池片弱邊緣缺陷檢測方法。經測試:本文方法具備良好的成像效果,能夠獲取質量較高的光伏缺陷圖像,并且缺陷的檢測性能良好,能夠檢測出不同程度、不同位置的光伏電池片缺陷。