液壓支架協同方案設計

鮑江峰

(山西焦煤集團有限責任公司東曲煤礦, 山西 古交 030200)

引言

液壓支架是綜采工作面成套裝備的核心組成部分,利用乳化液泵站系統提供的動力實現護板支撐、油缸推移、推溜等循環工作,實現沿綜采工作面垂直方向以步距為單位行進,為綜采工作面的煤礦開采提供支撐保護。液壓支架動作時可實現單機控制、成組控制以及自動跟機控制,與采煤機運行狀態息息相關[1]。傳統綜采工作面液壓支架、采煤機作業時,單獨配置專職司機,依靠自身經驗單獨完成液壓支架、采煤機控制。為進一步提高液壓支架運行效率和支護效率,需與采煤機協同控制,高效、安全、穩定地完成綜采工作面采煤任務。如德國DBT 公司研制的液壓支架電液控制系統,可實現液壓支架本體單機以及成組控制,同時可配合采煤機完成移架、支護工作;美國JOY 公司的液壓支架電液控制系統通過RS485 通信以及霍爾定位傳感器,實現液壓支架與采煤機位置的實時監測和更新,可精確指導其他液壓支架動作[2-4]。國內煤礦高校和企業聯合,利用圖像識別處理技術、視覺測量技術、激光定位矩陣調直技術等控制液壓支架和采煤機協同工作[5-7]。目前,液壓支架與采煤機協同控制時存在的關鍵問題為采煤機速度與液壓支架動作不匹配,發生采煤機截割滾筒截割液壓支架護幫的故障概率較高;采煤機運行速度與液壓支架動作不匹配,液壓支架支護的實時性差。文章針對上述問題,設計液壓支架、采煤機協同控制方案,保證液壓支架、采煤機的協同、高效、穩定運行。

1 液壓支架工藝分析

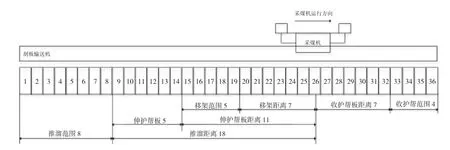

綜采工作面液壓支架工藝流程見圖1 所示,液壓支架動作時需分別對位于采煤機運行方向前方以及采煤機運行方向后方的液壓支架進行討論。位于采煤機運行方向前方的液壓支架完成“收護幫”動作,為采煤機截割煤壁留出適當的空間;位于采煤機運行方向后方的液壓支架,需快速完成降柱、抬底、移架、落底、升柱、伸護幫以及推溜動作,及時完成采空區的支護工作,同時將刮板輸送機沿綜采工作面垂直方向推進一個截割步距[8]。在對液壓支架進行動作控制時,可單架控制、成組控制以及自動跟機控制。為實時監測液壓支架狀態以及動作,在液壓支架機身安裝有油缸壓力傳感器、油缸液位傳感器、油缸溫度傳感器、油缸位移傳感器、行程傳感器等,液壓支架控制器周期性地上傳傳感器數據并完成邏輯處理[9-10]。

圖1 液壓支架單機動作流程

2 液壓支架協同控制方案

2.1 協同控制模型

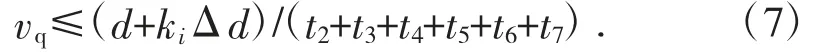

綜采工作面設備進行采煤機作業時,在時刻T,綜采工作面液壓支架、采煤機以及刮板輸送機運行狀態如下頁圖2 所示,液壓支架沿工作面方向水平排列,圖2 畫出編號為1~36 號液壓支架,采煤機以速度vd正向運行,中心位置對應的液壓支架編號為26。液壓支架與采煤機協同運動時,位于采煤機后方的液壓支架可完成移架、伸護幫、推溜等動作,如編號為1~8 的液壓支架可完成推溜動作,編號為9~14的液壓支架可完成伸護幫板動作,編號為15~19 的液壓支架可完成移架動作。位于采煤機前方的液壓支架可完成收護幫動作,其中編號為26~27 的液壓支架已經完成收護幫動作,編號為33~36 的液壓支架正在完成收護幫動作。液壓支架各動作與采煤機的速度有密切關系,在分析液壓支架與采煤機協同控制方案時,需綜合考慮采煤機速度、液壓支架動作時間、液壓支架位置信息之間的關系。

圖2 液壓支架-采煤機協同控制模型

2.2 協同方案設計

2.2.1 采煤機前方液壓支架協同控制

令在時刻T 采煤機實時運行速度為vq,方向為正向;采煤機機身中心位置所對液壓支架編號為i;采煤機前搖臂截割滾筒截割的安全距離為Ls,則可將動作的液壓支架安全架數表示為式(1):

式中:ki為動態調節系數,d 為液壓支架的寬度;Δd為相鄰液壓支架間隔。采煤機的實時運行速度vd需滿足式(2):

式中:t1為液壓支架收護幫動作時間。

當vq≤(d+kiΔd)/t1時,液壓支架“收護幫”動作的頻率可表示為式(3):

在時刻T,可完成“收護幫”動作的液壓支架編號為式(4):

當vq>(d+kiΔd)/t1時,液壓支架“收護幫”動作頻率可表示為式(5):

在該時刻T,可完成“收護幫”動作的液壓支架編號為式(6):

Na=N+Δn+1,…,(vqt1/(d+kiΔd))+Δn+1 (6)

2.2.2 采煤機后方液壓支架協同控制

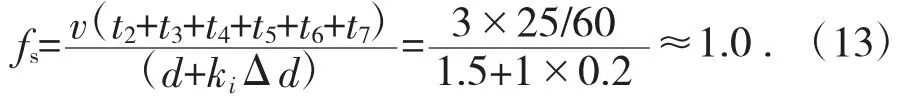

采煤機零界速度可表示為式(7):

式中:t2、t3、t4、t5、t6、t7分別為液壓支架降立柱、抬底、移架、落底、升立柱、伸護幫、推溜所需的時間。

當vq≤(d+kiΔd)/(t2+t3+t4+t5+t6+t7)時,可動作的液壓支架數量為1,液壓支架編號由(4)決定。

當vq>(d+kiΔd)/(t2+t3+t4+t5+t6+t7)時,液壓支架動作頻率可表示為式(8):

可動作的最后一架液壓支架編號由式(9)決定:

式中:Δm 為采煤機后方的安全距離。

3 試驗分析

在試驗實條件下完成液壓支架-采煤機協同控制方案的驗證,分別討論位于采煤機前方的液壓支架“收護幫”動作,位于采煤機后方的液壓支架“降立柱”“抬底”“移架”“落底”“升立柱”“伸護幫”以及“推溜”動作。試驗時,所使用的液壓支架寬度d 為1.5 m,設定的安全距離Ls為10 m,則可動作的液壓支架安全架數Δn 可表示為式(10):

假設ki值為1,相鄰液壓支架間隔Δd 為0.2 m,則可動作的安全支架數為式(11):

假設采煤機臨界速度為2.5 m/min 時,運行速度為3 m/min,則位于采煤機前方的液壓支架“收護幫”動作頻率為0.03 Hz,如式(12)所示:

即液壓支架電液控制器每隔33 s 發送“收護幫”控制命令,且在同一時刻只有一架液壓支架動作。假設此刻采煤機機身中心位置對應的液壓支架編號為26,則執行“收護幫”控制命令的液壓支架編號為Na=i+Δn+1=26+6+1=33。

采煤機臨界速度為2.5 m/min 時,運行速度為3 m/min,則位于采煤機后方的液壓支架動作頻率為1.0 Hz,由式(13)表示。

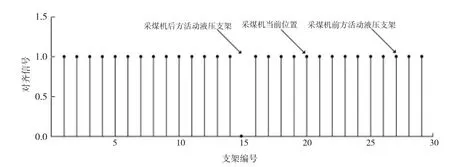

液壓支架電液控制器每隔1 s 發送“降立柱”“抬底”“移架”“落底”“升立柱”“伸護幫”以及“推溜”控制命令。正在動作的液壓支架編號為Nah=i-Δmfs-1=26-3-1-1=21。Δm 為采煤機后方的安全距離,值為3,如下頁圖3 所示。

圖3 液壓支架-采煤機協同控制方案時液壓支架對齊狀態

4 結語

設計并實現的液壓支架-采煤機協同控制方案在某煤礦綜采工作面已經投入應用,經6 個月的工業性試驗統計數據發現,采煤機截割頭截割液壓支架護幫板的故障發生率明顯下降,液壓支架動作后的對齊效果明顯,提高了綜采工作面工作效率,降低了工人的勞動強度,使得液壓支架、采煤機安全高效運行。