多工況融合電機(jī)械制動(dòng)關(guān)鍵部件疲勞壽命分析

吳楊帆,吳萌嶺,田 春,陳 超

(同濟(jì)大學(xué)鐵道與城市軌道交通研究院,上海 201800)

0 引言

軌道車輛運(yùn)行過(guò)程中,存在軌道不平順等振動(dòng)原因,因此疲勞現(xiàn)象在軌道交通領(lǐng)域特別是構(gòu)架、車體等較為容易發(fā)生[1]。地鐵和傳統(tǒng)的交通工具相比,具備運(yùn)量大、速度快、準(zhǔn)時(shí)性高、保護(hù)環(huán)境、減少污染等優(yōu)點(diǎn),地鐵車輛的運(yùn)營(yíng)有利于緩解城市交通擁堵問(wèn)題。但地鐵站距較短,作為城市公共交通工具,其兩站間運(yùn)行距離一般為1~2 km,并且地鐵車輛運(yùn)行過(guò)程中牽引、制動(dòng)工況轉(zhuǎn)換頻繁,因此對(duì)驅(qū)動(dòng)系統(tǒng)和制動(dòng)系統(tǒng)性能要求比較苛刻,起動(dòng)和制動(dòng)過(guò)程要做到快速、平穩(wěn)、舒適度高。

電機(jī)械制動(dòng)系統(tǒng)最初是在航空領(lǐng)域提出的一種制動(dòng)方式。其利用制動(dòng)線控系統(tǒng)代替復(fù)雜的機(jī)械結(jié)構(gòu),提高了飛機(jī)制動(dòng)的可靠性,也改善了制動(dòng)系統(tǒng)的布局[2-3],在軌道交通領(lǐng)域中,電機(jī)械制動(dòng)系統(tǒng)的研究尚處于起步階段[4-5]。

目前國(guó)際上主流用來(lái)對(duì)隨機(jī)載荷進(jìn)行數(shù)據(jù)處理的計(jì)數(shù)理論包括雨流計(jì)數(shù)法、范圍對(duì)法和單參數(shù)計(jì)數(shù)法等。雨流計(jì)數(shù)法保留了疲勞載荷本身固有的屬性,同時(shí)考慮幅值和均值兩個(gè)變量對(duì)疲勞損傷的貢獻(xiàn),對(duì)復(fù)雜工況下的振動(dòng)進(jìn)行了簡(jiǎn)化,因此廣泛應(yīng)用于隨機(jī)振動(dòng)的疲勞壽命計(jì)算[6-7]。振動(dòng)疲勞現(xiàn)象在軌道交通領(lǐng)域,特別是構(gòu)架、車輪、車體中十分常見,不少專家將雨流計(jì)數(shù)法運(yùn)用到軌道交通的疲勞損傷計(jì)算中[8-9]。因此本文通過(guò)Mat?lab/Simpack聯(lián)合仿真獲取電機(jī)械制動(dòng)單元受到的多工況融合時(shí)間-載荷歷程,采用雨流計(jì)數(shù)法進(jìn)行幅值均值統(tǒng)計(jì),根據(jù)Conover系數(shù)分級(jí)處理載荷譜,運(yùn)用Miner理論的計(jì)算多工況融合下的絲桿服役壽命。

1 隨機(jī)疲勞壽命分析原理

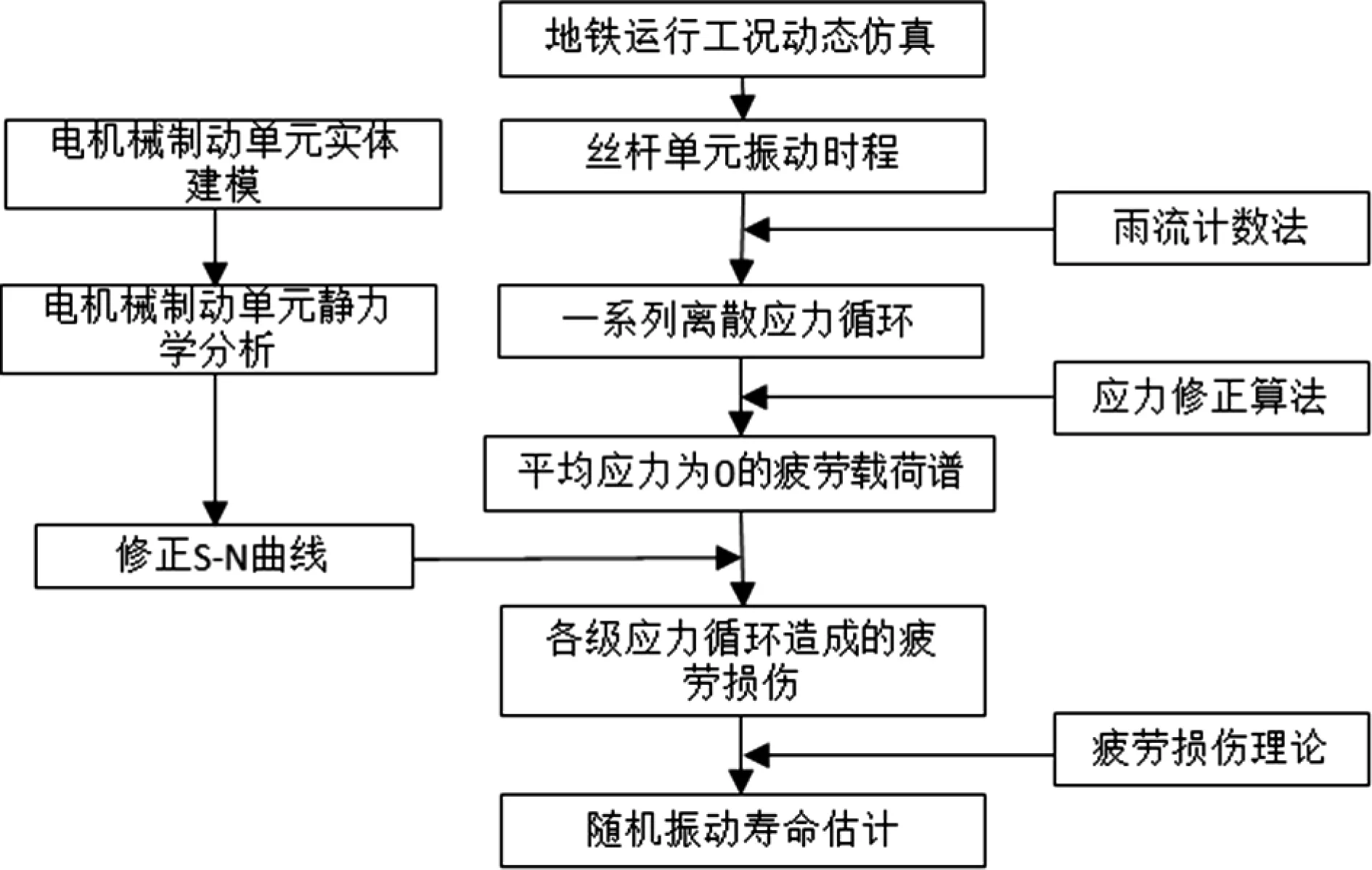

為了精確地計(jì)算絲桿的服役壽命,本文的研究步驟如下:建立電機(jī)械制動(dòng)單元實(shí)體模型,并對(duì)其進(jìn)行靜力學(xué)分析;在MATLAB/Simpack軟件中、實(shí)現(xiàn)地鐵加速、勻速和減速典型工況動(dòng)態(tài)仿真,提取絲桿的載荷-時(shí)間歷程;對(duì)絲桿進(jìn)行載荷-時(shí)間歷程雨流計(jì)數(shù),得到各級(jí)應(yīng)力幅值、應(yīng)力均值和應(yīng)力循環(huán)次數(shù),通過(guò)Goodman算法對(duì)雨流計(jì)數(shù)得到的載荷-時(shí)間歷程載荷譜進(jìn)行零均值應(yīng)力轉(zhuǎn)換,從而獲得標(biāo)準(zhǔn)疲勞載荷譜;基于疲勞載荷譜和修正S-N曲線,計(jì)算各級(jí)應(yīng)力循環(huán)造成的疲勞損傷;基于Miner理論,綜合計(jì)算絲桿的疲勞壽命。流程如圖1所示。

圖1 技術(shù)路線流程

1.1 雨流計(jì)數(shù)法

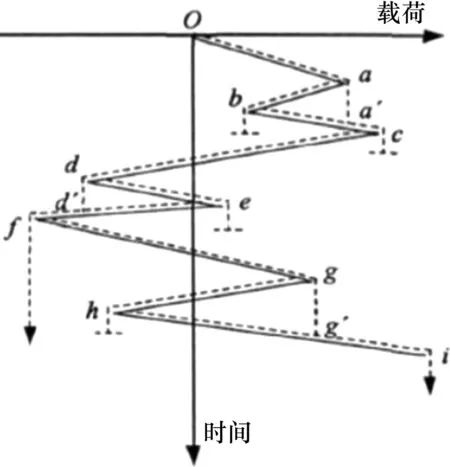

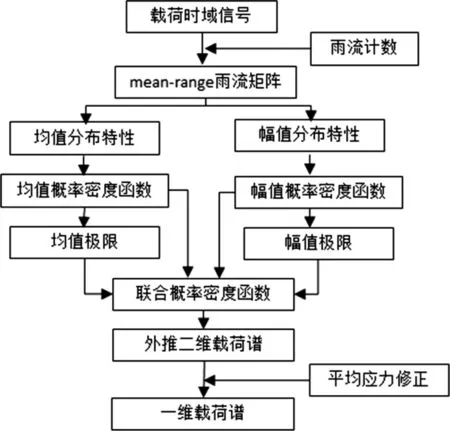

雨流計(jì)數(shù)法簡(jiǎn)稱雨流法,由Matsuishi和Endo兩位英國(guó)工程師提出[10]。把載荷信號(hào)看成塔頂,雨流的起點(diǎn)依次在每個(gè)峰(谷)值內(nèi)側(cè),順著塔頂往下流,當(dāng)雨流到達(dá)塔頂邊緣時(shí),雨流垂直落下,直到遇到更大塔頂邊緣時(shí)為止;當(dāng)雨流遇到上一層塔頂垂直落下的雨流時(shí)停止如圖2所示。雨流計(jì)數(shù)法假設(shè)疲勞損傷與加載次序、加載路徑和加載持續(xù)時(shí)間無(wú)關(guān),認(rèn)為載荷譜中對(duì)疲勞壽命起作用的只有載荷峰值和谷值,因此用雨流計(jì)數(shù)法對(duì)實(shí)際的隨機(jī)載荷時(shí)間歷程進(jìn)行簡(jiǎn)化,將載荷譜結(jié)果用應(yīng)力幅值、應(yīng)力均值和循環(huán)次數(shù)離散表示[11],具體過(guò)程如圖3所示。

圖2 雨流計(jì)數(shù)法原理

圖3 載荷譜編制過(guò)程

車輛在運(yùn)行過(guò)程中主要有牽引、惰行和制動(dòng)3種典型工況,不同運(yùn)行工況下電機(jī)械制動(dòng)單元所受激勵(lì)載荷大小也不同,為了準(zhǔn)確地反映電機(jī)械制動(dòng)單元實(shí)際運(yùn)行過(guò)程中的載荷,對(duì)不同運(yùn)行工況載荷按照平均運(yùn)行里程比例進(jìn)行線性疊加。

1.2 應(yīng)力修正算法

材料的循環(huán)疲勞特性是標(biāo)準(zhǔn)構(gòu)件在施加的載荷為零均值等幅交變載荷試驗(yàn)條件下獲得的,然而在實(shí)際工況中,構(gòu)件基本不在這種零均值等幅交變載荷下工作。為了簡(jiǎn)化編譜過(guò)程,同時(shí)考慮平均應(yīng)力對(duì)疲勞性能的影響,本文采用Goodman直線[12]。將變幅疲勞應(yīng)力修正為平均應(yīng)力為0(即應(yīng)力比為-1)的疲勞載荷譜,即對(duì)稱循環(huán)載荷譜。

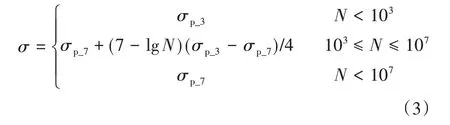

Goodman直線表達(dá)式為:

式中:Si、Sai、Smi分別為第i級(jí)應(yīng)力循環(huán)的等效應(yīng)力幅值、應(yīng)力循環(huán)的幅值、應(yīng)力循環(huán)均值;Su為材料的強(qiáng)度極限。

1.3 S-N曲線

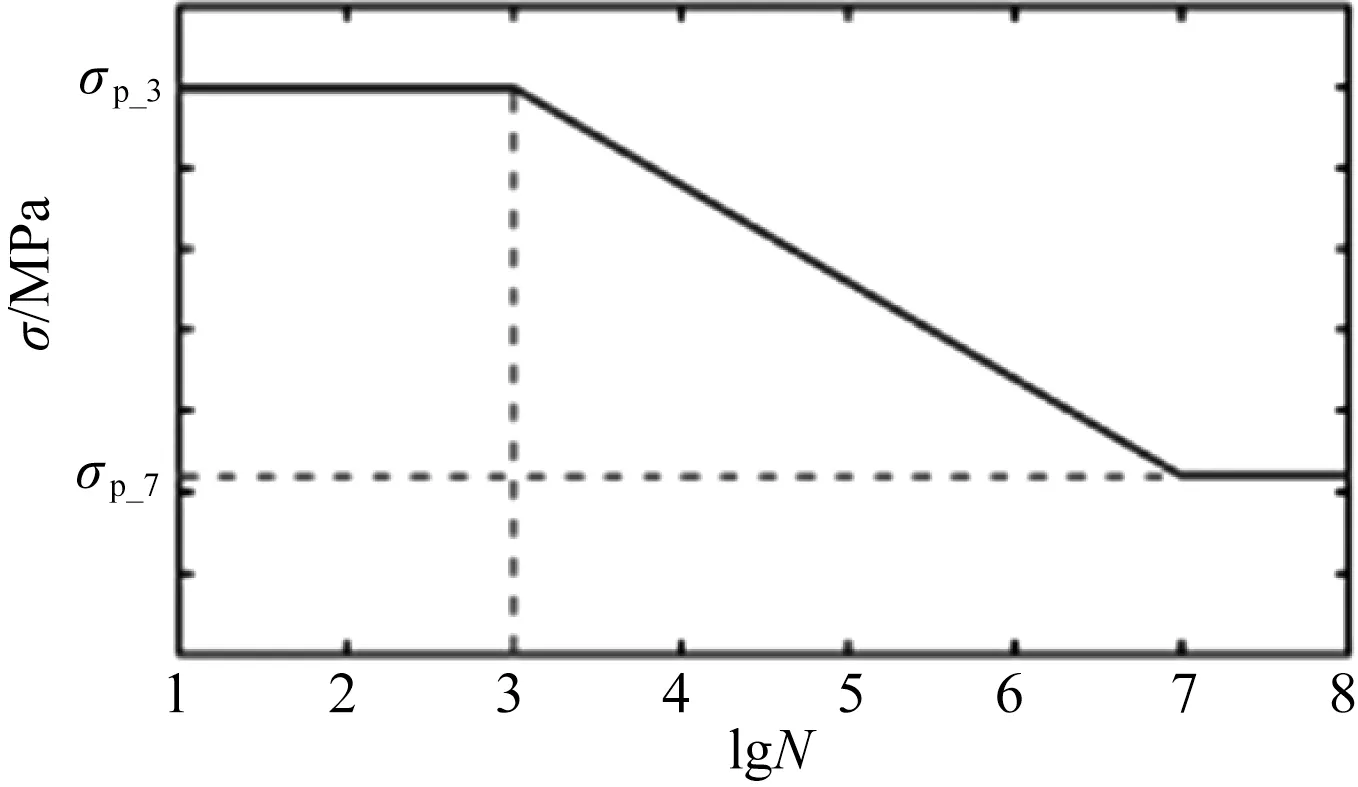

材料的S-N曲線充分反映了載荷應(yīng)力與零構(gòu)件疲勞壽命之間的對(duì)應(yīng)關(guān)系。本文中所涉及的電機(jī)械制動(dòng)單元的材料在材料手冊(cè)中并沒(méi)有現(xiàn)成的S-N曲線可以利用,實(shí)際研究過(guò)程中也沒(méi)有條件進(jìn)行標(biāo)準(zhǔn)試件的疲勞試驗(yàn)。因此,本文通過(guò)指數(shù)形式的經(jīng)驗(yàn)公式,結(jié)合構(gòu)件材料的關(guān)鍵參數(shù),采用有限壽命分析的方式,將構(gòu)件材料的SN曲線在單對(duì)數(shù)坐標(biāo)中簡(jiǎn)化為3段直線的形式,如圖4所示,其表達(dá)式為:

圖4 材料的S-N曲線

式中:σp_3為0.9倍的材料強(qiáng)度極限;σp_7為材料的疲勞極限;N為對(duì)稱循環(huán)次數(shù);σ為對(duì)稱循環(huán)下材料的強(qiáng)度極限。

1.4 疲勞損傷理論

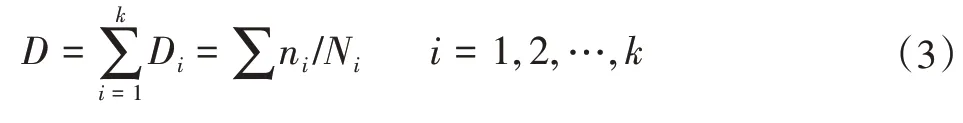

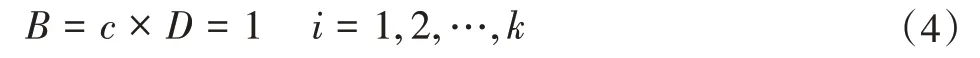

Miner線性累計(jì)損傷理論認(rèn)為,材料的疲勞損傷過(guò)程是一個(gè)在一次又一次循環(huán)應(yīng)力作用下的內(nèi)部損傷的積累過(guò)程。當(dāng)載荷高于疲勞極限時(shí),材料每經(jīng)歷一個(gè)應(yīng)力循環(huán)都會(huì)造成一定損傷,這種損傷與次數(shù)相關(guān),而與順序無(wú)關(guān),材料所受的損傷隨著累計(jì)次數(shù)的增多也逐漸積累,當(dāng)損傷達(dá)到某一臨界值時(shí),就會(huì)發(fā)生材料的疲勞破壞[13]。根據(jù)Miner理論,累積的總損傷有:

破壞準(zhǔn)則為:

式中:ni、Ni、Di分別為載荷譜中第i級(jí)載荷水平下的循環(huán)數(shù)、載荷水平下達(dá)到疲勞破壞的循環(huán)數(shù)、造成的損傷;D為整個(gè)載荷循環(huán)造成的損傷;c為整個(gè)載荷循環(huán)的重復(fù)循環(huán)次數(shù);B為c次載荷循環(huán)造成的總損傷。

2 電機(jī)械制動(dòng)單元-車輛-軌道-控制耦合模型

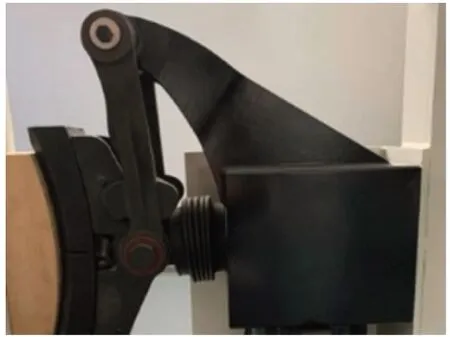

2.1 電機(jī)械制動(dòng)單元

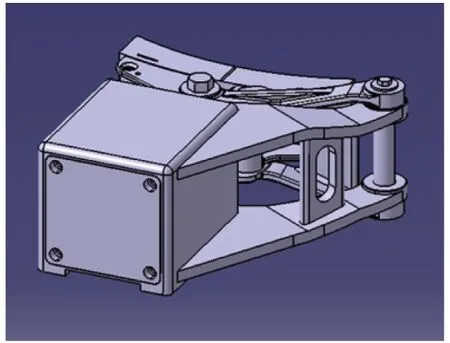

電機(jī)械制動(dòng)單元主要由電機(jī)械制動(dòng)缸、制動(dòng)執(zhí)行器組成。其中電機(jī)械制動(dòng)缸用于產(chǎn)生制動(dòng)推出力,制動(dòng)夾鉗用于推出力的傳遞和放大,制動(dòng)閘片用于與制動(dòng)盤摩擦最終通過(guò)輪軌黏著關(guān)系產(chǎn)生制動(dòng)力。電機(jī)械制動(dòng)缸作為電機(jī)械制動(dòng)單元的核心部件,其主要部件有電機(jī)、滾珠絲、杠桿連接件、旋轉(zhuǎn)變壓器、失電制動(dòng)器和力傳感器等。踏面電機(jī)械樣機(jī)如圖5所示,三維實(shí)體如圖6所示。

圖5 踏面電機(jī)械單元樣機(jī)

圖6 踏面電機(jī)械單元

制動(dòng)時(shí),車輛產(chǎn)生制動(dòng)指令,制動(dòng)電子控制單元(BECU)根據(jù)制動(dòng)指令給電機(jī)發(fā)出相應(yīng)控制指令;電機(jī)轉(zhuǎn)子轉(zhuǎn)動(dòng)帶動(dòng)螺母轉(zhuǎn)動(dòng),螺母通過(guò)滾珠帶動(dòng)絲桿轉(zhuǎn)動(dòng),絲桿將旋轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)換為軸向平動(dòng),進(jìn)而帶動(dòng)杠桿連接件推出,產(chǎn)生制動(dòng)推出力;推出力經(jīng)過(guò)踏面作用于車輪從而產(chǎn)生制動(dòng)摩擦力,摩擦力通過(guò)輪軌間黏著關(guān)系最終產(chǎn)生制動(dòng)力,實(shí)現(xiàn)制動(dòng)。

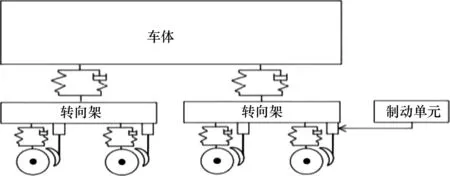

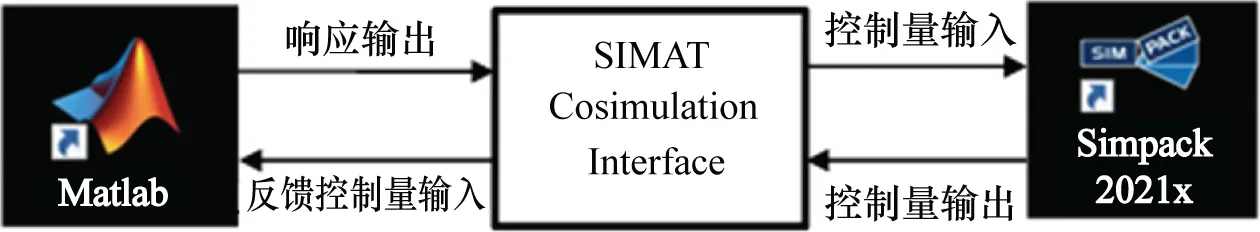

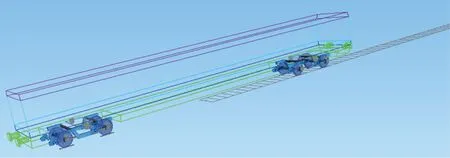

2.2 動(dòng)力學(xué)仿真

電機(jī)械制動(dòng)單元與車體的連接關(guān)系如圖7所示。聯(lián)合仿真建模主要由以下3個(gè)部分組成:動(dòng)力學(xué)軟件、實(shí)時(shí)控制仿真軟件以及接口程序如圖8所示,分別在SIM?PACK中建立機(jī)械系統(tǒng)動(dòng)力學(xué)模型,如圖9所示,在Mat?lab的Simulink中建立數(shù)學(xué)模型。將驅(qū)動(dòng)轉(zhuǎn)矩輸入到SIM?PACK動(dòng)力學(xué)模型中以驅(qū)動(dòng)車輛的運(yùn)行,基本轉(zhuǎn)矩代碼通過(guò)Embedded Matlab Function編寫,通過(guò)SIMPACK和Matlab數(shù)據(jù)交換通道,將基本轉(zhuǎn)矩輸入車輛動(dòng)力學(xué)模型中,如圖7所示,實(shí)現(xiàn)車輛速度從1~80 km/h的加速,完成加速階段仿真。制動(dòng)階段踏面與車輪之間的接觸和摩擦力,其通過(guò)Simpack中的18號(hào)力元(Unilateral spring damper)和100號(hào)力元(Non-linear friction)來(lái)實(shí)現(xiàn)。

圖7 結(jié)構(gòu)示意簡(jiǎn)圖

圖8 驅(qū)動(dòng)仿真流程

圖9 單節(jié)列車模型

3 結(jié)果分析

3.1 靜力學(xué)分析

將踏面電機(jī)械制動(dòng)單元三維模型導(dǎo)入ANSYSWork?bench,略去無(wú)關(guān)零部件,選擇材料,定義接觸。模型共計(jì)31個(gè)零件,54對(duì)接觸。接觸類型主要為Bonded和No Separation。劃分網(wǎng)格,并根據(jù)受力情況局部加密。共計(jì)666 818個(gè)節(jié)點(diǎn),385 339個(gè)實(shí)體單元。

根據(jù)實(shí)際常用工況對(duì)踏面電機(jī)械制動(dòng)單元施加載荷和約束,具體如下:閘瓦壓力40 kN;閘瓦摩擦力13.6 kN,方向向上;電機(jī)械制動(dòng)單元安裝座施加固定約束。

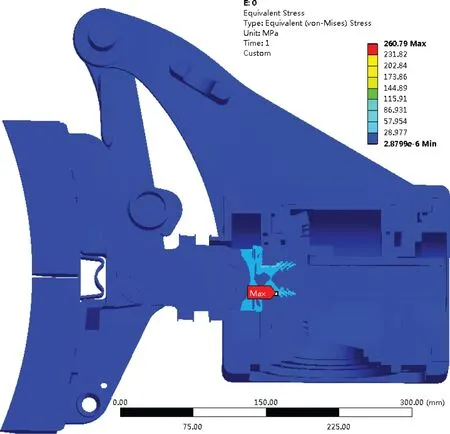

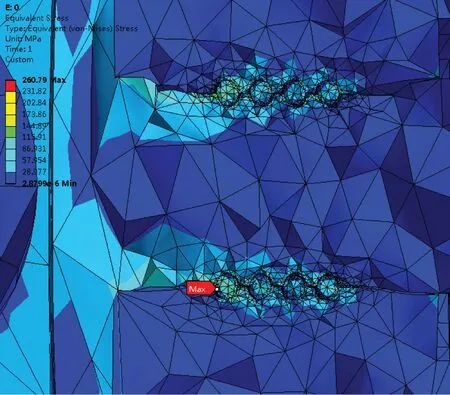

通過(guò)求解,得到踏面電機(jī)械制動(dòng)單元最大應(yīng)力為261 MPa,出現(xiàn)在第一圈滾珠與絲杠的接觸位置,如圖10~11所示。各圈滾珠平均分擔(dān)載荷,滾珠的應(yīng)力分布與接觸角重合。

圖10 踏面電機(jī)械制動(dòng)單元等效應(yīng)力分布

圖11 滾珠絲杠等效應(yīng)力分布

通過(guò)研究發(fā)現(xiàn),地鐵車輛在運(yùn)行過(guò)程中會(huì)發(fā)生-40~60 mm范圍內(nèi)的車輪磨耗,其中-30~60 mm范圍主要表現(xiàn)為踏面磨耗[14]。考慮車輪和閘瓦同時(shí)磨耗到限,吊桿角度為8°,滾珠絲杠工作行程達(dá)到最大值78 mm,通過(guò)求解,得到踏面電機(jī)械制動(dòng)單元最大應(yīng)力為301 MPa,出現(xiàn)在第一圈滾珠與絲杠的接觸位置,

3.2 載荷計(jì)數(shù)

根據(jù)地鐵線路運(yùn)行要求,需要保證地鐵車輛具有足夠高的牽引和制動(dòng)加速度,牽引加速度需要達(dá)到0.8~1 m/s2,常用制動(dòng)下減速度大小需要大于或等于1 m/s2,緊急制動(dòng)工況下減速度大小需要達(dá)到大于1.2 m/s2。在對(duì)地鐵運(yùn)行工況進(jìn)行仿真的過(guò)程中,地鐵車輛的牽引加速度大小約為0.9 m/s2,地鐵的最大運(yùn)行速度設(shè)定為80 km/h。制動(dòng)工況下,地鐵車輛的減速度大小約為1 m/s2。根據(jù)上海地鐵某號(hào)線的地鐵運(yùn)行情況,平均兩地鐵站之間的運(yùn)行時(shí)間除去到站停留時(shí)間,運(yùn)行時(shí)間較短,一般約為2 min。加速過(guò)程中,從0到80 km/h,運(yùn)行時(shí)間約為25 s;勻速運(yùn)行時(shí)間約為72.5 s;減速過(guò)程中,從80 km/h到0,運(yùn)行時(shí)間約為22.5 s,如表1所示。

表1 地鐵運(yùn)行情況表

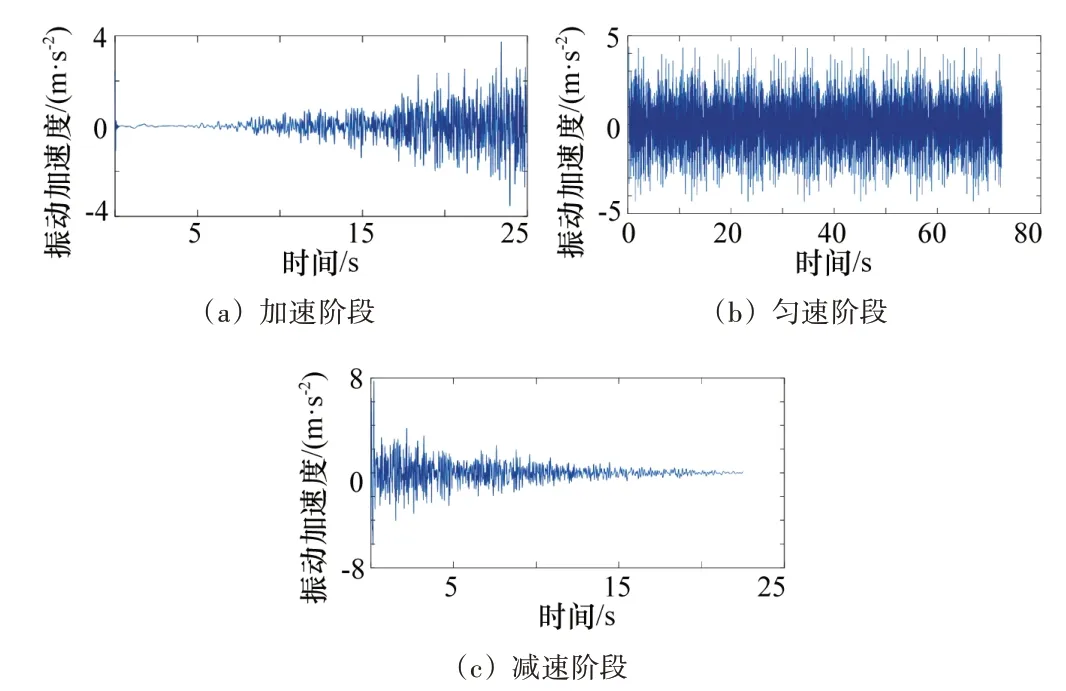

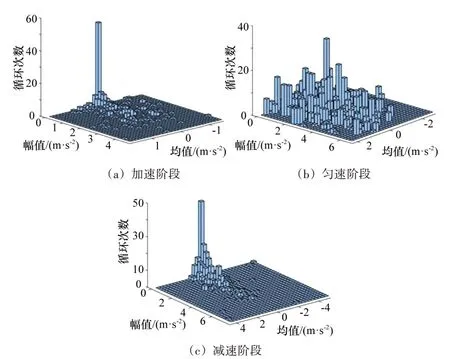

通過(guò)Matlab/Simpack軟件仿真獲得的絲桿牽引、惰行、制動(dòng)工況下的垂向載荷-時(shí)間歷程如圖12所示。仿真發(fā)現(xiàn),在一個(gè)運(yùn)行周期內(nèi),絲桿垂向載荷遠(yuǎn)大于其他方向的載荷,故本文只考慮垂向振動(dòng)載荷-時(shí)間歷程。對(duì)于振動(dòng)幅值進(jìn)行雨流計(jì)數(shù)法,如圖13所示。由圖可知,地鐵加速的過(guò)程中,絲桿的垂向振動(dòng)隨時(shí)間振動(dòng)幅值變大,車輛勻速運(yùn)行時(shí)振動(dòng)情況較為穩(wěn)定,制動(dòng)開始的短時(shí)間內(nèi),由于此時(shí)車速還較大,再加上踏面車輪接觸摩擦造出垂向的振動(dòng)沖擊,短時(shí)間振幅變大,隨著車速減小,振動(dòng)情況逐漸減弱。

圖12 不同工況絲桿垂向振動(dòng)情況

圖13 不同工況絲桿垂向振動(dòng)雨流統(tǒng)計(jì)

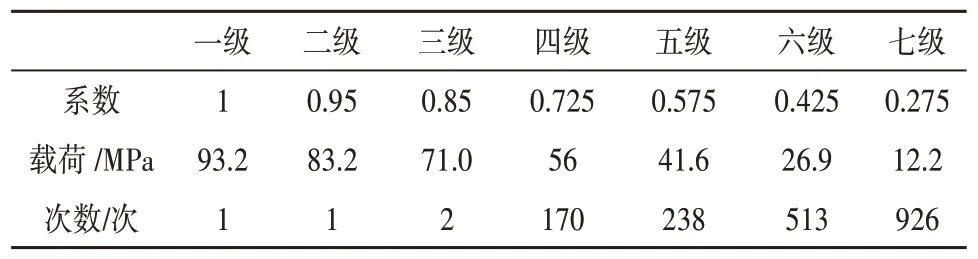

Conover研究發(fā)現(xiàn),將載荷譜按系數(shù)1、0.95、0.85、0.725、0.575、0.425、0.275進(jìn)行分級(jí)(等級(jí)載荷與極值載荷之比),可以較為精確地反映疲勞效應(yīng),統(tǒng)計(jì)結(jié)果如表2所示。

表2 一個(gè)周期載荷統(tǒng)計(jì)情況

3.3 疲勞壽命分析

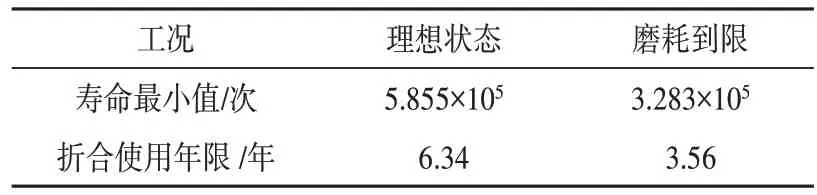

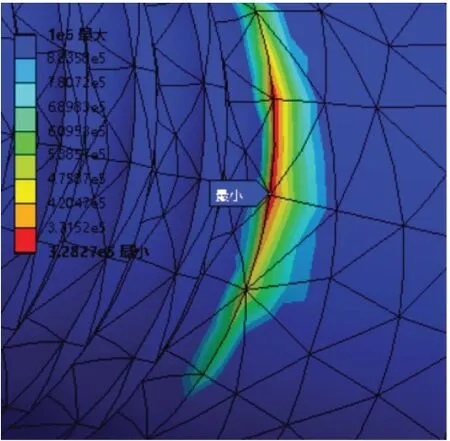

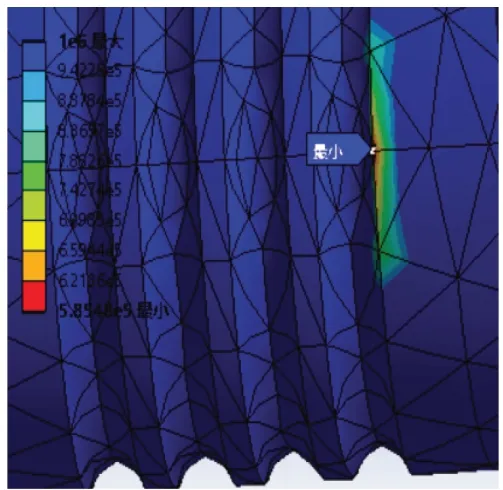

絲桿主要材料為GCr15,其參數(shù)如表3所示。制動(dòng)時(shí),閘瓦壓力40 kN;閘瓦摩擦力13.6 kN,單次制動(dòng)持續(xù)時(shí)間22.5 s。通過(guò)調(diào)研大量數(shù)據(jù)表明,在不少城市,如北京、上海、西安等,由于閘瓦制動(dòng)過(guò)于頻繁、輪軌接觸不均勻等綜合因素,都出現(xiàn)過(guò)地鐵車輛不同程度的車輪踏面異常磨耗,并且在拖車車輪上這種磨耗更為嚴(yán)重[15]。以上海某號(hào)地鐵為例,該地鐵線路全長(zhǎng)37.8 km,共計(jì)28站,假設(shè)一輛地鐵除去用作備用車和進(jìn)行檢修的時(shí)間,全年運(yùn)行330天,運(yùn)行時(shí)每天走行歷程為378 km,考慮制動(dòng)推出力和閘瓦摩擦力的作用下受力疲勞仿真結(jié)果如圖14~15所示,統(tǒng)計(jì)如表4所示。

表4 疲勞壽命情況

圖14 壽命仿真結(jié)果1

表3 GCr15材料參數(shù)

圖15 壽命仿真結(jié)果2

由計(jì)算結(jié)果可知,垂向加速度和軸向制動(dòng)壓力是引起絲桿損傷的主要原因。縱向振動(dòng)和橫向振動(dòng)都較小,對(duì)于絲桿的損傷很小,沒(méi)有達(dá)到應(yīng)力極限,可以忽略。而垂向振動(dòng)較大,同時(shí)還收到踏面與車輪垂向摩擦力傳來(lái)的振動(dòng)沖擊,其損傷不可忽略,同時(shí)由于地鐵頻繁制動(dòng),受軸向制動(dòng)推出力的反作用力擠壓損傷。將計(jì)算結(jié)果代入到Miner公式(4)中,即可估算出服役壽命4.41年。考慮車輪和閘瓦同時(shí)磨耗到限狀態(tài)的壽命計(jì)算為3.56年,綜合車輪和閘瓦同時(shí)磨耗到限狀態(tài),絲桿的服役壽命將會(huì)低于理想狀態(tài)下的4.41年。

4 結(jié)束語(yǔ)

對(duì)踏面電機(jī)械制動(dòng)系統(tǒng)進(jìn)行靜力學(xué)分析,理想狀態(tài)下,踏面電機(jī)械制動(dòng)單元最大應(yīng)力為261 MPa,出現(xiàn)在第一圈滾珠與絲杠的接觸位置,上半圈第一圈分擔(dān)載荷較多,滾珠的應(yīng)力分布與接觸角重合。由于絲杠受彎,下半圈各圈滾珠的載荷較小,車輪和閘瓦同時(shí)磨耗到限時(shí),最大應(yīng)力值為301 MPa。

理想狀態(tài)下單考慮制動(dòng)軸向損傷,絲桿疲勞壽命使用年限約為6.34年,踏面磨耗到限狀態(tài)絲桿使用年限為3.56年。

根據(jù)地鐵車輛的運(yùn)行要求,利用Matlab/Simpack仿真地鐵驅(qū)動(dòng)、惰行、制動(dòng)運(yùn)行工況,從Simpack后處理中獲得絲桿牽引-惰行-制動(dòng)為一個(gè)運(yùn)行周期的載荷-時(shí)間歷程,通過(guò)雨流計(jì)數(shù)法統(tǒng)計(jì)出循環(huán)載荷譜,根據(jù)Min?er損傷理論考慮振動(dòng)沖擊與軸向制動(dòng)損傷,對(duì)絲桿疲勞壽命進(jìn)行綜合分析,絲桿的疲勞累計(jì)壽命約為4.41年。

地鐵的架修時(shí)間一般在運(yùn)營(yíng)里程達(dá)到60萬(wàn)km或者運(yùn)行5年進(jìn)行,制動(dòng)的軸向損傷和垂向沖擊振動(dòng)對(duì)于絲桿的疲勞壽命影響較大,下一階段需進(jìn)一步研究如何減小軸向損傷和垂向沖擊振動(dòng)。