裝載機鉸接轉向機構轉向性能分析*

洪 如,王 慈,曾祥波,洪榮華,陳靜瓊

(1.廈門華廈學院,廈門 361024;2.集美大學,廈門 361021;3.多碼凱拔科技有限公司,廣東深圳 518122;4.通茂電子有限公司,廣東深圳 518109)

0 引言

輪式裝載機是土方作業機械中的重要機械設備之一,其主要工作過程由工作裝置的鏟裝作業和車輛的轉向行駛操作組成,裝載過程中有頻繁的轉向操作[1],因此轉向性能對裝載機的工作效率有比較大的影響。目前的輪式裝載機的轉向機構大都是采用鉸接機構實現轉向[2],鉸接機構的轉向性能還是很好的,鉸接轉向機構轉向過程中[3],前、后驅動橋軸線總是交匯于一點,所以在轉向過程中任意轉向位置,轉向車輪做純滾動,沒有滑動,所以轉向阻力比較小[4];同時鉸接轉向機構的轉彎半徑小,有利于裝載機在有限空間的作業。

輪式裝載機的轉向機構是通過中間鉸接銷軸把前車架、后車架兩部分車架聯接起來,再在前后車架左右兩側對稱布置兩個轉向油缸[5],通過轉向油缸與前車架、后車架的鉸接,形成左右兩個導桿機構,通過兩個油缸的一左一右、一推一拉的作用力,對鉸接銷軸形成轉矩,由此驅動裝載機的轉向動作,完成驅動輪式裝載機的轉向運動。

本文通過建立影響裝載機鉸接轉向性能的參數指標[6],包括轉向油泵壓力、流量及轉向油缸轉向過程中的兩邊力臂大小及力臂差、油缸行程大小及行程差,力圖減少油缸行程,增大油缸力臂,以期獲得轉向過程平穩,轉向功率消耗少,利用MATLAB軟件的優化工具箱優化程序對轉向過程進行優化設計,得到綜合轉向性能最優的鉸接轉向機構的鉸接點幾何位置參數,為裝載機鉸接轉向機構的改進設計及新產品的研發設計提供理論依據。

1 鉸接裝載機轉向性能分析

鉸接式裝載機轉向過程中,靜態鉸接轉向阻力矩的計算公式如下[1]:

式中:Tz為靜態轉向阻力矩;G為輪式裝載機前橋載荷;B為前車架車橋輪距;r為當量半徑,r= 2/4b;b為前橋車輪輪胎寬度;μ為綜合阻力系數,通常取μ=0.1~0.15。

由式(1)可知,輪式裝載機靜態鉸接轉向阻力矩基本恒定,與鉸接轉向角度無關。而油缸驅動的轉向力矩由油缸輸出力與力臂組成,所以在鉸接轉向過程當中,一定的轉向阻力矩下,增大鉸接轉向力臂就等于降低液壓系統所需壓力,轉向功率消耗就降低,所以第一個優化設計的目標就是使轉向力臂在轉向過程中較大,同時轉向力臂的變化量要小,以使轉向油缸輸出驅動力矩穩定。

油缸驅動力矩由油缸壓力與力臂組成,為了使油缸缸輸出扭矩穩定,除油缸力臂變化量要小以外,還要使油缸有一個穩定且變化量最小的工作壓力,這是第二個的優化設計目標。為使轉向工作平穩,轉向油泵的工作壓力及流量也要盡量平穩,減少壓力沖擊及流量變化的脈動,因此使油缸的流量變化量最小也是一個優化目標。最后一個優化設計目標是鉸接轉向油缸的行程,由于輪式鉸接轉向裝載機在工作過程中轉向比較頻繁,為了提高轉向作業的效率,希望有一個比較小的鉸接轉向時間,因此要有一個比較小的油缸鉸接轉向行程;同時在一定的轉向角速度下,轉向油缸的直線運動速度是變化的,這就會引起液壓油的非恒定流動,導致工作壓力與流量的脈動,引起沖擊;所以要使油缸的運動行程變化量最小,這也是一個優化目標。

2 鉸接裝載機轉向機構的幾何分析

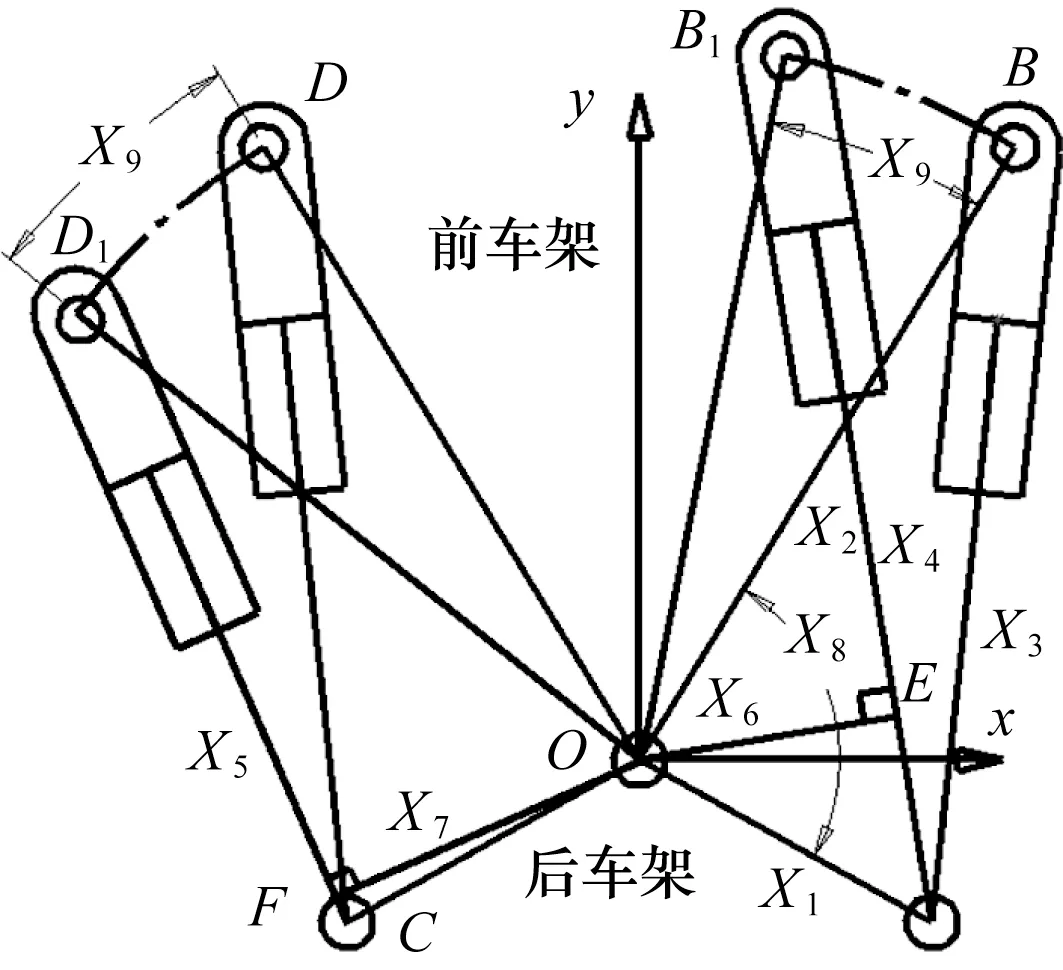

輪式鉸接裝載機的鉸接轉向機構如圖1所示,點O為輪式鉸接裝載機前車架、后車架的鉸接轉向中心,A為右側轉向液壓油缸與后鉸接車架的鉸接點,B為右側轉向液壓油缸與前鉸接車架的鉸接點,C為左轉向液壓油缸與后鉸接車架的鉸接點,D為左轉向液壓油缸與前鉸接車架的鉸接點,A、C點在后鉸接車架上,B、D點在前鉸接車架上,如圖所示,液壓油缸鉸接點A、B、C、D的位置為裝載機初始保持直線行駛的位置點,此時裝載機沒有轉向轉向動作,在此位置鉸接轉向中心O與右側轉向油缸鉸接點形成的初始角度為∠AOB=X8,AB為轉向油缸初始長度X3,當向左側轉向時,驅動右側液壓油缸運動,使得右側轉向油缸AB的長度X3伸長,同時使得左側轉向油缸CD的長度X5減少,前鉸接車架因此繞著鉸接轉向中心O以逆時針方向轉過角度X9,前鉸接車架上的轉向液壓油缸鉸接點位置由位置點B轉到位置點B1、同時位置點D轉到位置點D1,由于前車架是一個整體,因此左右鉸接油缸的轉向角度相同,左右轉向液壓缸轉到AB1、CD1的位置點,此時右側轉向油缸的長度由X3變化到X4,力臂X6=OE,左側轉向油缸的長度變化到X5=BD1,力 臂X7=OF,轉向角度x9的取值范圍是[-35°35°],為左右各轉向35°。

以裝載機鉸接轉向中心O為原點,裝載機保持直線行駛時的方向為y坐標方向,建立直角坐標系xoy,如圖1所示,此時取鉸接點A坐標為A(xA,yA),鉸接點B坐標B(xB,yB),后鉸接車架上鉸接點OA長度為X1,前車架上鉸接點OB長度為X2,油缸AB的長度為X3,設計變量x取鉸接點A、B兩點的坐標參數,即x=[xAyAxByB]。

對圖1進行幾何關系分析,可以得到以下關系:

圖1 鉸接轉向機構轉向過程

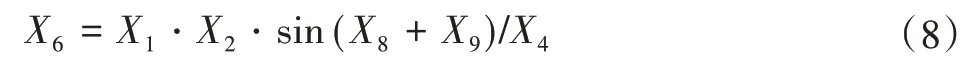

當前車架向左側轉向X9角度時,轉向油缸的長度及力臂如下:

右側油缸長度:

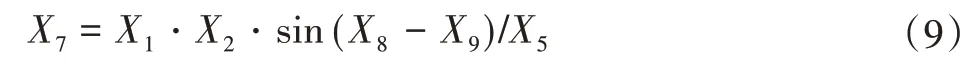

左側油缸長度:

右側油缸力臂長度:

左側油缸力臂長度:

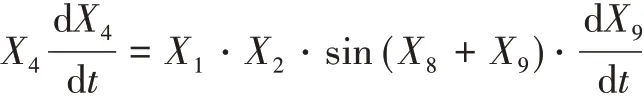

對式(6)求導,得到:

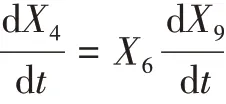

以式(8)代入后得到:

因此可以得出:

同理可得左側轉向油缸的收進運動線速度:

由式(10)~(11)可得,轉向液壓油缸的伸出運動線速度與轉向力臂成正比關系,而轉向力臂X6、X7的長度又隨轉向角度X9改變,當裝載機左右兩側的鉸接轉向油缸的鉸接力臂不等時,又將引起左右兩側轉向油缸的伸縮速度不等,從而導致左右兩側鉸接轉向油缸的流量脈動,同時也會引起油缸壓力的變化,使轉向油缸運行不穩定。

因此,圍繞著鉸接轉向式裝載機的轉向問題,力求能夠做到輸出力矩最大,液壓泵的輸出壓力與流量穩定,同時油缸的運動速度較為穩定,力臂也較為穩定。

3 鉸接轉向裝載機優化設計模型的建立

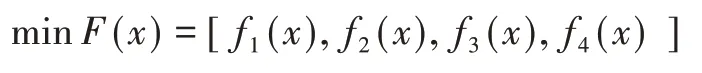

根據以上設計分析,可以建立以下的優化設計模型。

3.1 設計計算變量

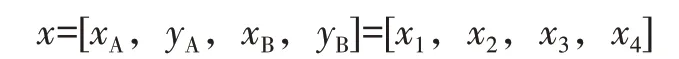

以輪式鉸接裝載機鉸接中心為原點,使裝載機保持直線行駛的初始狀態為基準建立直角坐標系,取鉸接轉向液壓油缸與前車架、后車架鉸接點A、B的位置坐標值為設計變量,向量化為以下設計參數x:

3.2 目標函數

建立4個目標函數和1個總目標函數,分別如下。

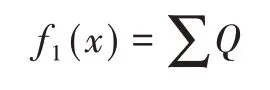

(1)左右轉向油缸流量變化之和:

式中:Q為轉向液壓油缸流量。

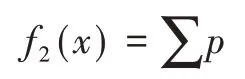

(2)左右轉向油缸壓力變化之和:

式中:p為轉向液壓油缸壓力。

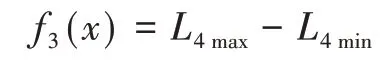

(3)轉向油缸行程差:

(4)左右轉向油缸力臂差之和:

(5)總目標函數為:

優化設計的目標是使4個設計目標函數達到最優化目標值。

3.3 變量約束函數

為使優化運行的結果符合工程實際,需要設置如下的約束方程。

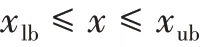

(1)根據幾何結構要求,1個設計變量有2個上下幾何邊界約束:

式中:xlb、xub為優化設計變量的取值范圍,要求按照機構不干涉運動的要求確定。

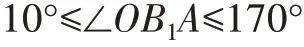

(2)約束機構運動的傳動角,以保證機構傳動性能良好:

式中:∠OB1A為右側油缸轉向機構的傳動角。

(3)油缸的結構、行程限制,根據油缸的缸徑確定油缸的最小安裝距、行程,是保證油缸結構存在的條件:

式中:Lj為油缸最小結構尺寸。

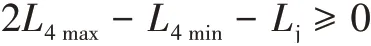

(4)轉向油缸的伸縮比,為使轉向油缸工作穩定,不至于失穩,要求轉向油缸的伸縮比必須限制在1.3~1.65之間:

式中:L4min為右側轉向油缸最小安裝尺寸;L4max為右側轉向油缸最大安裝尺寸。

4 鉸接轉向優化程序及優化運行結果

利用數值計算軟件MATLAB[2]的優化工具箱中的多目標優化設計函數:fgoalattain[3],可以建立起多目標優化設計程序,選取優化設計目標函數為:

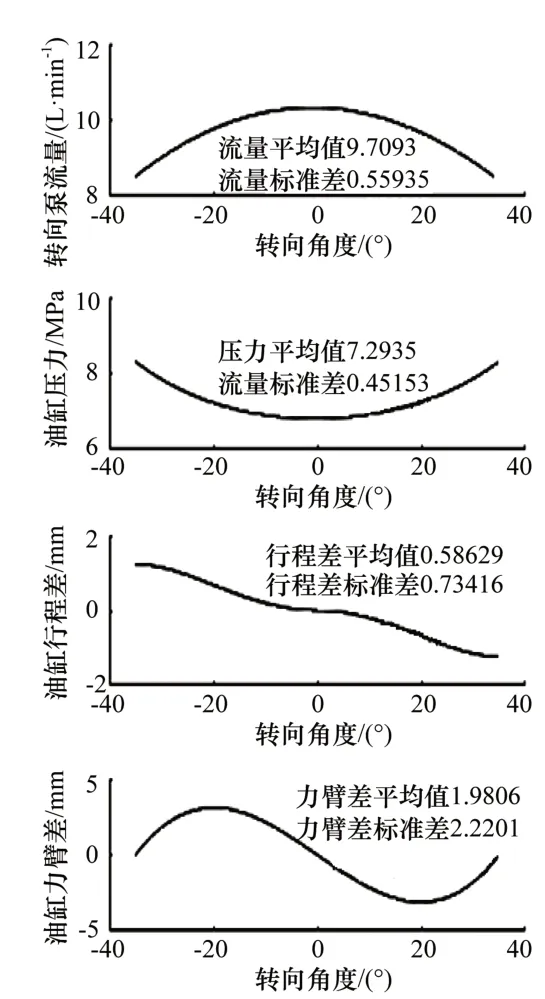

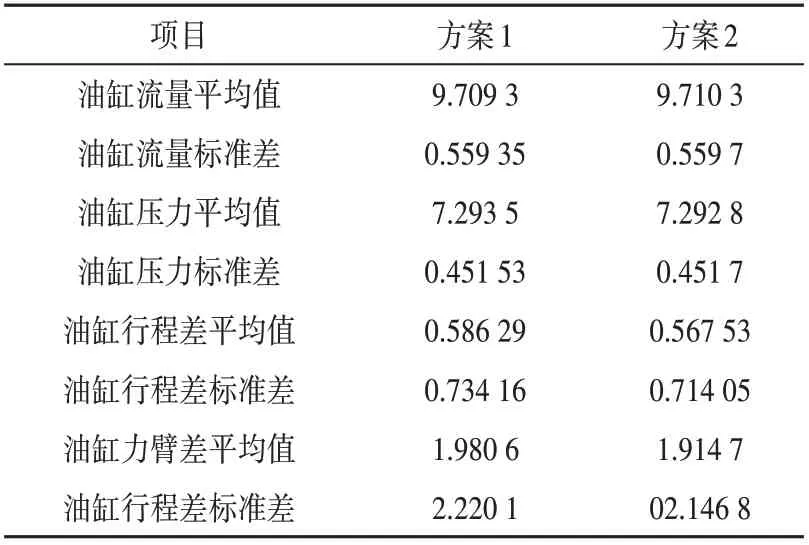

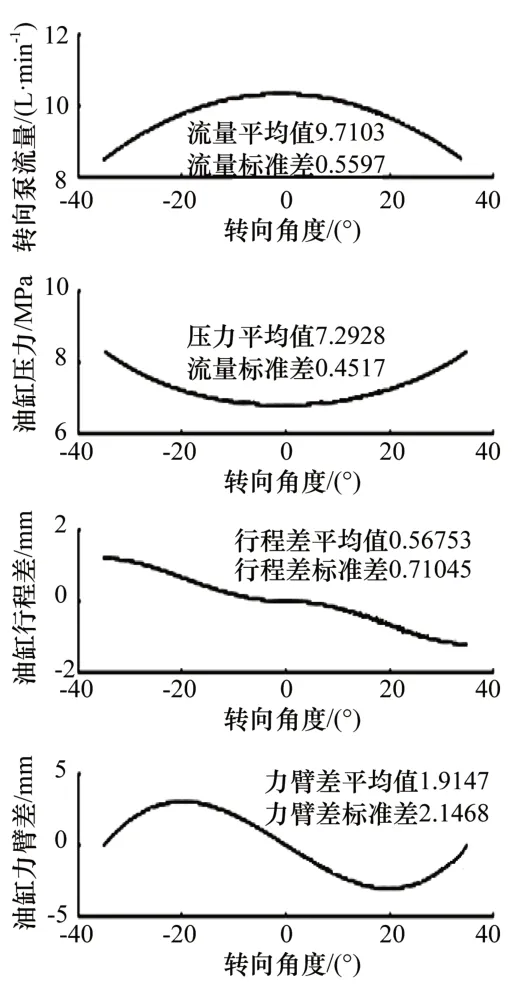

優化目標值設計了兩種方案,以作對比:第一種設計方案,優先保證流量穩定,使轉向油缸流量脈動小,工作穩定,選取目標值:goal=[80,100,80,100];第二種優化設計方案優先保證工作壓力穩定,使鉸接轉向液壓油缸的工作壓力脈動小,取優化目標值:goal=[100,80,100,80]。兩種方案的優化設計運行的結果,如表1和圖2~3所示。兩種方案的優化運行結果數值差別不大,油缸行程差與力臂差都比較小,同時脈動量也小,說明油缸的運動還是比較平穩;同時可以看到,采用不同的權重,可以得到的性能有點差別,這也有利于根據不同的性能要求的側重點要求而有目的的選擇。

圖2 設計方案1

表1 兩種設計方案比較

圖3 設計方案2

以上優化設計計算的部分運行程序如下:

functionROTATEZL20

x0=[200-50300600];

lb=[120-100 220 250];

ub=[300 100 400 650];

opt=optimset('largescale', 'off', 'maxfunevals',15000,'maxiter',8000);

%goal=[100,80,100,80];

goal=[80,100,80,100];

weight=abs(goal);

[x,fval,attainfactor,exitflag,out]=fgoalattain(@ro?taobj,x0,goal,weight,[],[],[],[],lb,ub,@ro?tacon,opt,L,T)

方案1的運行結果如下:

x=153.2819-47.6984 329.3855 615.9308 設計參數結果數值

fval=679.6528 517.8389 552.4637 562.4806目標函數結果數值

方案2的運行結果如下:

x=150.7728-55.1629 366.1588 617.7958 設計參數結果數值

fval=679.7176 517.7913 552.5164 543.7741目標函數結果數值

5 結束語

為優化輪式鉸接裝載機的鉸接轉向性能,建立了輪式鉸接裝載機鉸接轉向性能參數的影響指標,包括轉向油泵壓力,轉向油泵工作流量,鉸接轉向油缸在鉸接轉向過程中的力臂變化及兩側油缸的力臂差,鉸接轉向油缸在鉸接轉向過程中的行程變化及行程差;優化設計的目的就是要體現綠色設計的理念,就是減少功率消耗,轉向平穩以及快速,達到了減少油缸行程,使得鉸接轉向具有合適的轉向速度;同時可以看到轉向油泵的流量以及壓力變化都比較穩定且變化量小,轉向油缸兩側的行程差和力臂差都比較小,因此轉向過程是比較平穩的,達到了設計目的。