隨鉆地質導向工具結構設計與性能分析

張崇儒,席文奎,王振宇

(西安石油大學機械工程學院,西安 710065)

0 引言

當前,隨鉆地質導向技術是解決老井增產復產治理問題的關鍵。采用隨鉆地質導向技術能大大提高對地層、構造、儲集層特征的判斷和鉆頭在儲集層內軌跡的控制能力,從而提高油層鉆遇率、鉆井成功率與采收率,實現增儲上產,節約鉆井成本,經濟效益重大[1]。

精確獲得地層構造信息、控制儲集層內軌跡的關鍵在于隨鉆地質導向工具的研究與設計[2]。針對這一關鍵問題,國內外相關領域的專家學者都先后開展了研究工作。當前,國外在隨鉆地質導向工具的研究工作中處于前沿領先地位,其中以APS、Schlumberger和Halliburton等為代表的技術服務公司生產的隨鉆地質導向工具最能代表當今國外公司在該項技術上的發展水平[3],代表性儀器有:Schlumberger公司新一代近鉆頭方位伽馬成像系統IPZIG;Halliburton公司新一套近鉆頭方位伽馬成像儀器GABI;Baker Hughes公司多功能隨鉆儀器On?Trak;Weatherford公司方位伽馬能譜測井儀器SAGR[4]。調研資料顯示,已商業化應用的隨鉆地質導向工具主要分為探管式工具和鉆鋌式工具[5-6]。探管式工具的缺點在于探管數量較多,缺少機械件保護,工具的機械性能易受鉆具串大扭矩及機械振動影響,導致獲取的地層構造信息不準確;而鉆鋌式工具的研究目前停留在原理論證、電路設計與數據解釋層面,對工具結構設計的研究甚少。本文針對鉆鋌式工具的結構設計開展研究工作,考慮井下隨鉆工具的工藝可行性與機械可靠性,其基本特征在于采用整體式設計,將傳感器和電子元器件安裝在鉆鋌開槽區域內部,并使用密封件保護精密元件,實現工具的小型化和功能集成化,解決了隨鉆地質導向工具機械性能差、獲取的地層構造信息不準確的問題,提高了井下工具的油層鉆遇率、鉆井成功率與采收率。

1 儀器結構設計

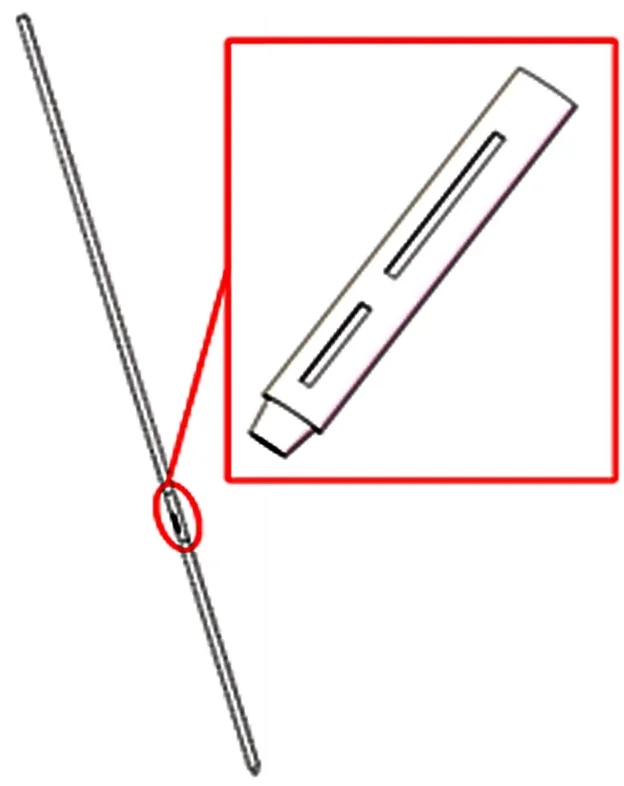

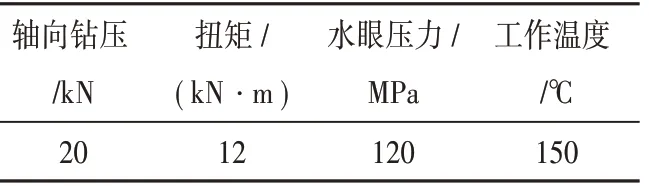

隨鉆地質導向工具結構設計如圖1所示,包括鉆鋌本體、螺紋扣型、密封件、鉆井液流道和偏心槽。

圖1 工具整體結構

工具采用鉆鋌式結構,螺紋扣型位于鉆鋌本體的兩端,用于與上部鉆鋌和下部動力鉆具安裝對接,承受一定的軸向鉆壓與扭矩;鉆井液流道布置于鉆鋌本體的軸心,用于通過泥漿鉆井液,主要承受水眼壓力;偏心槽位于鉆鋌本體徑向的外邊緣,用于安裝控制單元、供電單元、探測單元等功能部件,通過增加偏心槽的個數可以增加功能部件的安裝數,從而提高工具的測量精確度與使用時間;密封件通過螺釘連接在鉆鋌本體上,要求密封件耐高溫與腐蝕,并能承受較大的外部壓力,用于保護功能部件。

隨鉆地質導向工具處于井下高溫高壓環境及復雜鉆進過程,其功能部件均側裝于鉆鋌本體中,考慮功能部件受外力易損壞的特性,必須開展針對儀器鉆鋌本體的結構強度分析。

2 儀器有限元分析

2.1 材料選擇

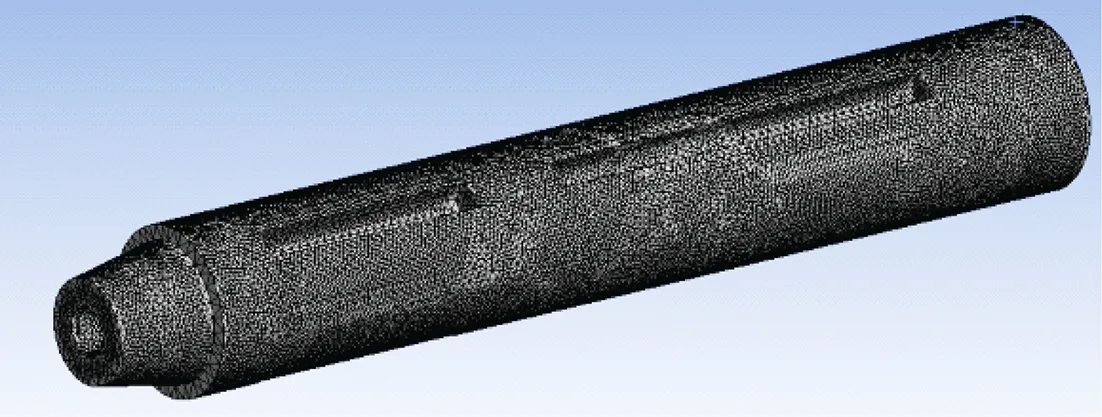

隨鉆地質導向工具安裝有精密且易損的傳感器和電子元器件,然而在鉆井過程中,鉆鋌往往具有磁性,使磁性測量儀器不能得到正確的地層構造信息數據,因此要求選用的鉆鋌材料沒有磁性或弱磁性,同時兼備較好的強度、剛度及抗腐蝕性能。通常使用無磁金屬材料,其力學性能參數如表1所示。

表1 無磁金屬材料力學性能參數

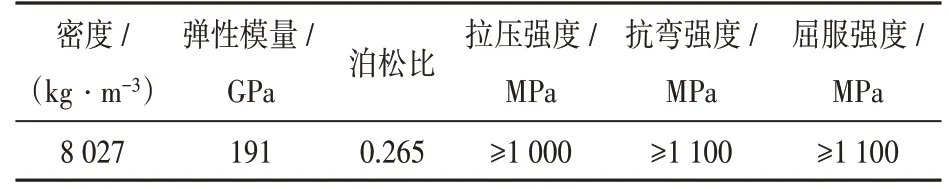

2.2 模型構建及網格劃分

根據隨鉆地質導向工具的設計參數與工藝參數,完成了工具整體的有限元模型構建及網格劃分,控制網格尺寸在10 mm,采用自由網格劃分方法,共得到327 651個節點,192 716個單元。如圖2所示。

圖2 有限元模型網格劃分

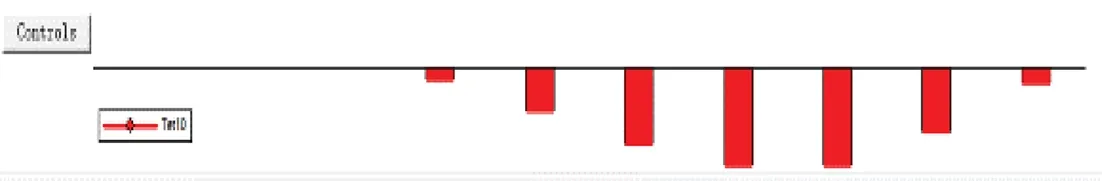

2.3 載荷條件設置

檢查有限元模型的網格質量,如圖3所示。柱狀圖越靠近右側,表示網格質量越好[7],可見本文的有限元模型的網格質量良好,滿足分析計算要求。

圖3 網格質量評估

只有了解和掌握隨鉆地質導向工具實際承受外部載荷的特征,才能使有限元分析計算的結果更好地反映工具的力學性能。

實際鉆井過程中,井下鉆具串處于兩種工作模式種。第一種是不開動地面轉盤,僅有井下動力鉆具運轉的模式,此時,工具承受較大動力鉆具的輸出扭矩及鉆頭破巖過程中的各種反沖擊力;第二種是開動轉盤且井下動力鉆具運轉的模式,此時,工具不僅承受較大動力鉆具的輸出扭矩及鉆頭破巖過程中的各種反沖擊力,還承受鉆柱帶動動力鉆具外殼旋轉造成的扭矩。

可見,工具承受外部載荷的數量很多而且原理復雜,其中軸向鉆壓、扭矩及水眼壓力的影響最為明顯。

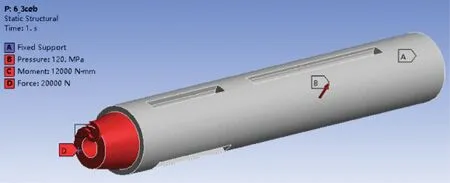

本文考慮實際鉆井過程中鉆具在滑動、旋轉及破巖鉆進中的受力及機械振動,載荷條件設置如表2所示,模型載荷施加如圖4所示。

表2 有限元載荷條件

圖4 有限元模型載荷施加

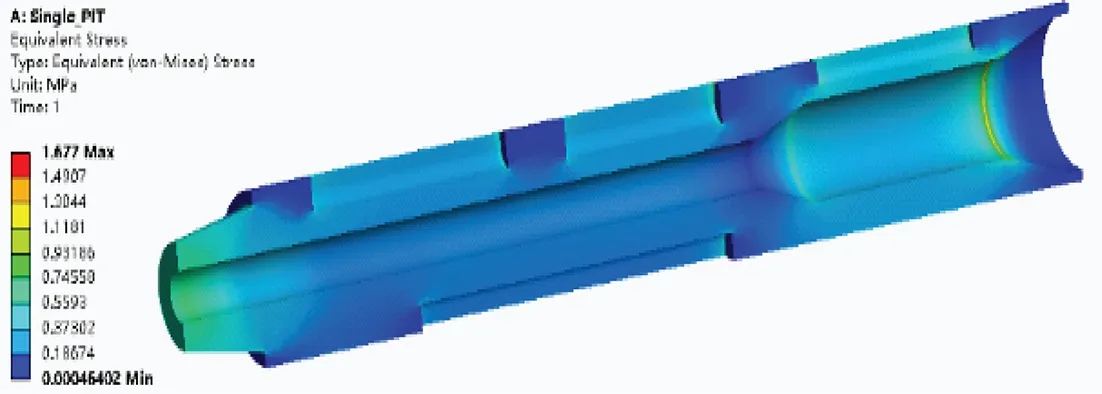

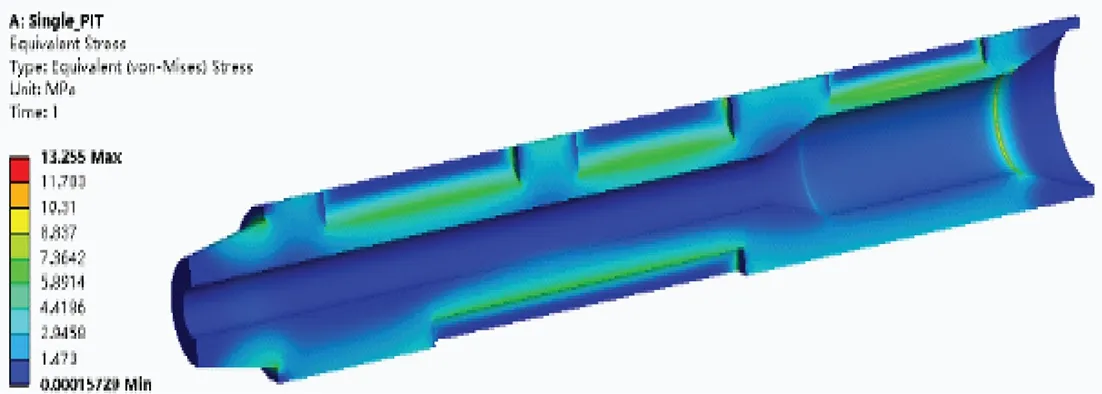

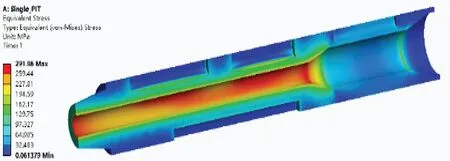

2.4 強度分析

有限元強度分析結果如圖5~7所示,可以得出:(1)水眼壓力對鉆鋌本體的結構強度影響最大,其最大應力位置發生在軸向中部開槽處,軸向鉆壓與扭矩對結構強度的影響較小;(2)影響結構強度的主要因素為水眼壓力,即泥漿鉆井液通過鉆井液流道時,對鉆鋌本體內部的壓力作用的最大應力為291.86 MPa,可見工具的結構強度滿足機械性能要求,且遠小于材料的屈服強度極限(1 000 MPa)。

圖5 鉆鋌本體軸向鉆壓等效應力

圖6 鉆鋌本體扭矩等效應力

圖7 鉆鋌本體水眼承壓等效應力

2.5 模態分析

實際鉆井過程中,鉆具短節受鉆具串影響從而發生機械振動,一旦出現共振現象,鉆具短節的動位移增大數倍,極易引起機械結構損壞[8],因此必須考慮機械振動對鉆具短節的影響。

模態分析是研究結構動力特性的一種方法,可用于確定結構的振動特性,即固有頻率和振型。有限元方法下的模態分析由4個主要步驟組成:建模、加載及求解、擴展模態、觀察結果。

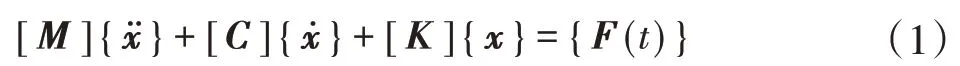

2.5.1 模態分析基本原理

一般地,結構體系的運動方程為:

式中:[M]為質量矩陣;[C]為阻尼矩陣;[K]為剛度矩陣;{x}為節點位移向量;{?}為節點速度向量;{?}為節點加速度向量;{F(t)}為節點荷載向量。

當作用力為0時得到自由振動方程:

自由振動下若忽略阻尼,得到無阻尼狀態下的自由振動方程:

結構體系在各個坐標上都按相同頻率及初位移作簡諧振動[5],即:

式中:?=[?e1,?e2,…,?en]T為常數列向量;ω為振動頻率;φ為振動初位移。

將式(4)代入式(3),得到齊次方程組:

通過求解式(5)的特征方程,可以計算出各階主振型及對應的固有頻率[9]。

2.5.2 模態分析求解

模態參數的獲得有以下3條途徑[10]。

(1)有限元分析解析法:利用有限元方法構建有限元模型并劃分網格,通過求解如式(5)所示的特征值問題得到各階模態參數。

(2)實驗模態分析法:在系統的某處施加外部激勵力,同時測取系統的響應,以獲得系統傳遞函數,進而確定系統的模態參數。

(3)綜合分析法:先對系統的各結構部件進行模態分析,依具體情形而定采用有限元法或者實驗方法,再根據各部件的模態特性和部件間的耦合系進行系統綜合,從而獲得整個系統的模態特性。

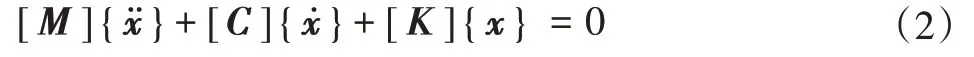

基于有限元方法的模態分析可進行預應力模態分析、循環對稱結構模態分析、阻尼結構模態分析等[11]。本文選擇無預應力狀態下的模態分析,針對構建好的有限元模型進行模態分析,得到前6階固有頻率如表3所示,前6階振型如圖8~13所示。

表3 有限元模型前6階固有頻率

圖8 第1階振型

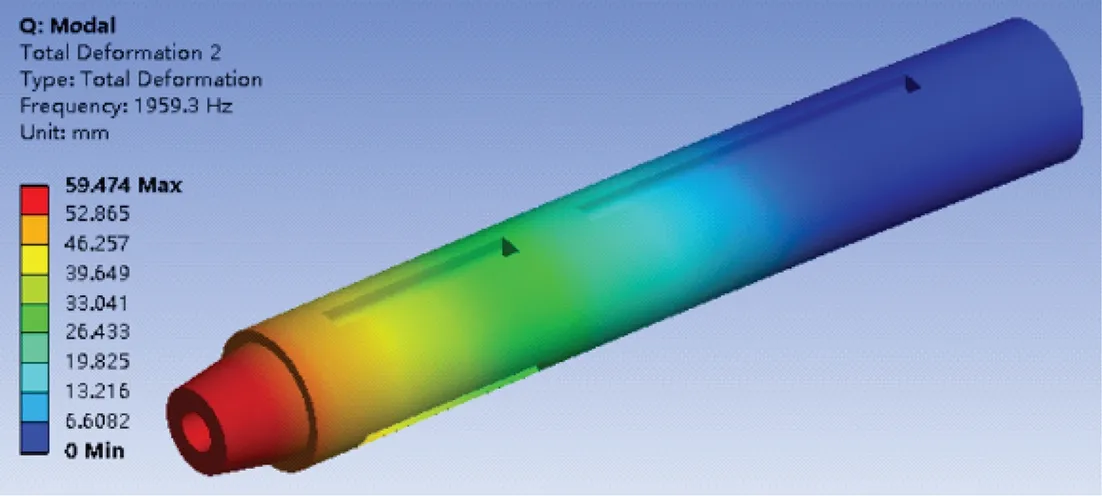

圖9 第2階振型

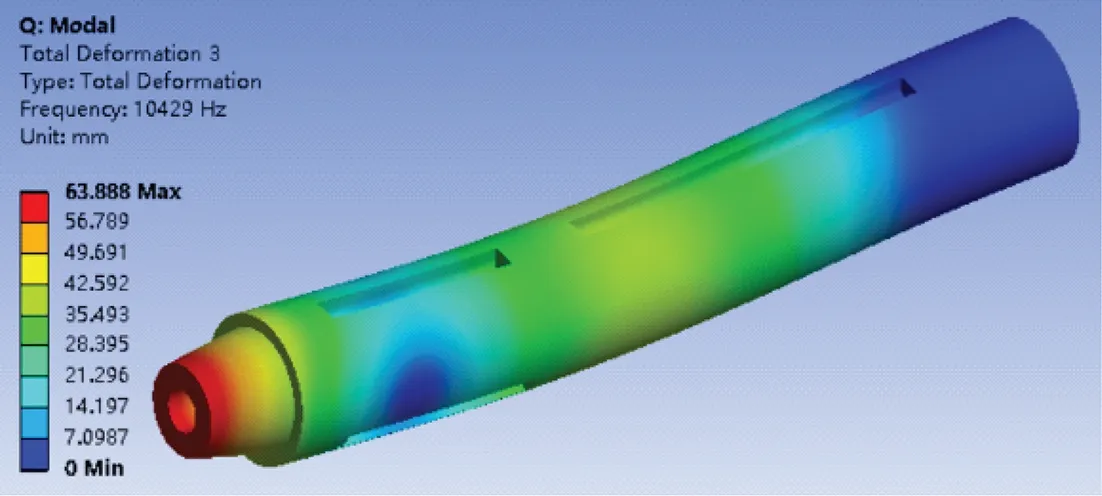

圖10 第3階振型

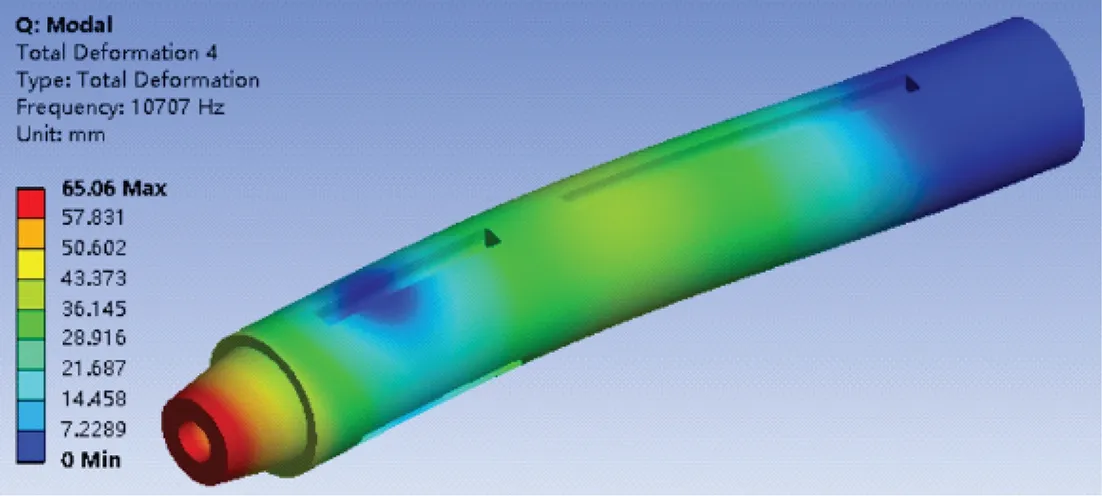

圖11 第4階振型

圖12 第5階振型

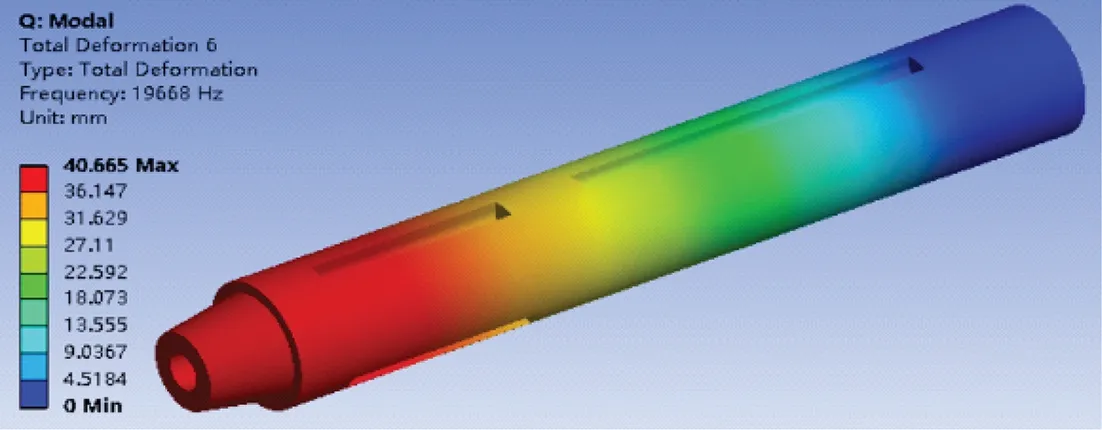

圖13 第6階振型

由表3及圖8~13可見,隨鉆地質導向工具的前6階振型分布在1 828.7~19 668 Hz,主要振型為工具整體的結構變形。

通常,當激勵頻率與結構的固有頻率滿足如式(6)所示的數值關系時會發生共振:

式中:ω0為結構固有頻率;ω為激勵頻率。

在實際鉆井過程中,鉆具串工作轉速在50~300 r/min,計算得到其激勵頻率為0.83~5 Hz,遠小于模態分析得到1 828.7~19 668 Hz的固有頻率,因此隨鉆地質導向工具受機械振動影響可忽略,滿足機械性能要求。

3 儀器優化設計

優化設計為結構設計提供了一種重要的科學設計方法,在結構設計上起著重要的作用,使得在解決復雜設計問題時,能在現有的設計方案中尋找可優化的設計參數,從而得到盡可能完美的或最適宜的設計方案[12]。針對復雜機械產品,將產品拆解為多個模塊,對每個模塊進行優化,并以這些優化結果為依據,可以實現對復雜機械產品綜合優化[13]。

鉆鋌本體在軸向鉆壓、扭矩及水眼壓力下的最大應力結果表明,軸向鉆壓與扭矩對最大應力的影響較小,水眼壓力的影響較大,而水眼壓力造成的最大應力位置在鉆鋌本體的軸向中部開槽處。為提高隨鉆地質導向工具的結構強度,使其盡可能滿足實際鉆井的可靠性要求,從以下兩個方面進行優化設計:(1)增大鉆鋌本體開槽處的徑向壁厚;(2)在滿足功能性的前提下,盡可能地減少鉆鋌本體的開槽數量。

4 結束語

針對隨鉆地質導向工具進行了結構設計,通過有限元方法分析計算了鉆鋌本體在軸向鉆壓、扭矩及水眼壓力下的最大應力,通過模態分析計算了工具的前6階固有頻率和振型,結果表明本文設計的工具結構滿足材料許用及機械性能要求。有如下結論。

(1)軸向鉆壓與扭矩對最大應力的影響較小,水眼壓力的影響較大,因此在隨鉆地質導向工具的優化設計時應重點考慮水眼壓力的影響。

(2)計算結果表明,水眼壓力造成的最大應力位置在鉆鋌本體的軸向中部開槽處,該位置的徑向壁厚最小,因此在在隨鉆地質導向工具的結構優化設計時應盡量加大開槽處的徑向壁厚,同時減少開槽的數量。

(3)實際鉆井過程中,鉆具串工作的激勵頻率遠小于本文設計工具的固有頻率,因此機械振動對工具的影響可忽略。