升降單元液壓補償系統設計

張帥君,宋春生,余國軒,麥志輝

(1.廣東精銦海洋工程股份有限公司,廣東佛山 528241;2.武漢理工大學,武漢 430070)

0 引言

海洋工程裝備中經常使用一種升降裝置,但是由于受到各種海況和升降精度要求的影響,升降裝置必須具有很高的水平度要求,以確保升降裝置在工作時不發生卡死。因此,在升降裝置中一般使用補償系統,以達到升降裝置的水平,但由于實際使用中,升降補償系統的動態響應不理想,受到海洋作業窗口期的要求,急切需要一種能快速響應且高效率響應的補償裝置。

李光朋等[1]對利用液壓補償的原理建立數學模型并進行了模糊控制,徐東光等[2]對閥控非對稱缸位置伺服系統進行了理論分析和試驗研究,宋錦春等[3]也對液壓伺服控制系統做了詳細介紹,液壓伺服控制系統和常規的液壓系統相比易于與計算機連接,實現復雜算法計算分析,與其他非液壓系統相比具有高響應速度、高精度、輸出力大。周挺等[4]使用電液伺服控制系統進行復合加載裝置控制。黃文娟等[5]基于電液伺服系統進行了改進PID控制的執行器運動軌跡仿真。廖輝等[6]對閥控液壓缸系統負載流量補償方法進行了研究。賈新穎[7]進行了液壓滑閥穩態液動力特性及補償優化研究。李鵬來等[8]也對伺服閥與比例閥靜態性能進行測試。

前人做了大量研究,本文將根據電液伺服閥的工作原理,建立一個從輸入信號到液壓缸輸出的傳遞函數的數學模型,并在此基礎上進行優化。有實驗條件,可搭建實物對整個系統的輸入輸出進行檢測,對比分析試驗數據和數學模型得出的理論曲線,試驗得出最佳的補償裝置。

1 液壓補償裝置原理

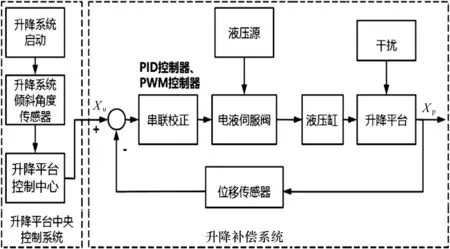

液壓補償裝置是由電液伺服閥、串聯校正元件、液壓源(包括電機、液壓泵)、液壓缸、測量反饋控制系統組成。如圖1所示,當升降平臺啟動工作時,會造成升降平臺具有一定的傾斜度,傾斜角度傳感器將采集到的信號發送給升降平臺中央控制系統,由計算機判斷是否需要啟動補償系統進行補償,若需要啟動補償系統,則計算機將所需要補償的位移下發到各升降補償系統,即將Xu電壓信號發送到升降補償系統。升降補償系統接收到Xu電壓補償信號后,經過串聯校正元件控制計算,得出的電壓信號發送到電液伺服閥,使得液壓缸動作,推動升降平臺進行補償,補償輸出的位移為Xp,當升降平臺受到環境等因素的影響時,即控制系統受到干擾,此時系統會通過反饋傳感器返回一個電壓信號,與輸入升降補償系統的電壓信號Xu作對比。

圖1 升降補償系統原理

升降補償系統中,由于伺服電磁閥、液壓缸等硬件不容易對系統響應特性做調整,當需要系統的響應時間短,響應效率高時,為使系統能滿足要求,伺服電磁閥前串聯一個串聯校正元件,只需要對串聯校正元件的內部電路進行調整,即可調整整個系統的動態響應性能。

1.1 電液伺服閥

電液伺服閥輸入信號功率很小(通常僅有幾十毫瓦),功率放大系數高,能夠對輸出流量和壓力進行雙向控制。具有體積小、結構緊湊、直線性好、動態響應好等優點,滿足高精度伺服控制系統的要求。

1.2 串聯校正元件

在液壓補償系統中,由于電液伺服閥、液壓缸等硬件自設計制造完成便難以調整其系統特性。為得到系統的更符合實際使用的動態響應特性,系統應能靈活調整以滿足實際使用的要求,在系統前端加入串聯校正電路,此類電路設計較反饋校正設計簡單,也比較容易對信號進行各種必要的形式變換。

串聯電路包括PID控制器和PWM控制器。PID控制器是具有比例-積分-微分控制規律的控制器,從動態方面而言,具有更大的優越性,因此廣泛應用工業過程控制系統。在海洋工程裝備中也可加入PID控制器,可在安裝現場直接調整比例-積分-微分的增益系數Kp、Ki、Kd。PWM控制器可產生PWM方波,通過控制比例電磁鐵的線圈對電液換向閥的滑閥閥芯進行控制。

1.3 液壓源

液壓源使用螺桿泵作為液壓源,此類泵具有超強的抗污染能力,連續平穩的壓力脈動等優點。

對于液壓補償系統而言,液壓源流量、壓力恒定性能能最大程度降低系統自激的壓力波動對系統控制的影響。原理上螺桿泵是恒壓輸出,無壓力波動。

1.4 反饋傳感器

升降補償系統經過液壓缸輸出補償后,升降平臺會受到各種海況的影響,存在類似于脈沖信號或階躍信號或正弦函數的沖擊干擾,為了保證系統輸出的精度,升降補償系統采用閉環控制,即在輸出位移后采用反饋傳感器,可檢測升降補償系統的補償位移,并將位移信號轉化成電壓信號,反饋到串聯校正前端,與輸入的電壓進行比較。位移傳感器便是檢測升降平臺的位移輸出,并將輸出轉換為電壓信號后反饋。

2 液壓補償裝置系統建模與分析

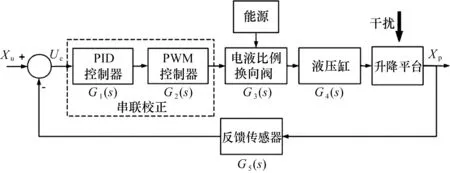

液壓補償裝置系統由機械結構、液壓系統、電氣控制系統組成,是典型的機電液一體化系統。如圖2所示,構建物理模型,將控制過程抽象化和理想化,部分模型進行線性化處理,假設液壓油性能參數不隨時間而變化,忽略溫升等因素的影響,構建數學模型。

圖2 升降補償系統伺服控制

2.1 串聯校正模塊

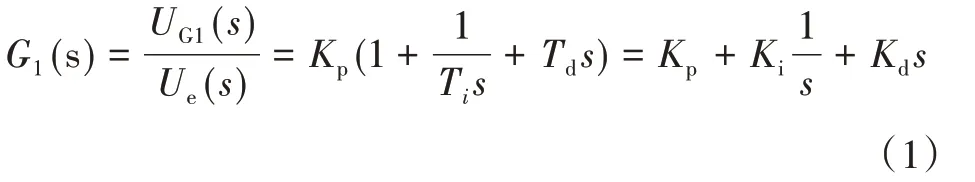

串聯校正模塊包括PID控制器、PWM控制器。PID控制器是具有比例-積分-微分控制規律的控制器,其傳遞函數為:

式中:UG1(s)為PID控制器的輸出控制電壓;Ue(s)為控制器的輸入控制電壓,也是輸入系統的電壓Xu與反饋傳感器;Kp為PID控制器比例環節的增益系數;Ki為PID控制器積分環節的增益系數;Kd為PID控制器微分環節的增益系數。

利用PID控制器進行串聯校正時,PID控制器除了同樣具有提高系統的穩定性能的優點外,還多提供一個負實零點,從而提高系統動態性能。可在安裝現場直接調整比例-積分-微分的增益系數Kp、Ki、Kd。在工業過程控制系統中,還可以對PID進行模糊算法控制,即模糊PID控制,使得PID控制的動態響應特性比一般的PID控制響應效應更好。

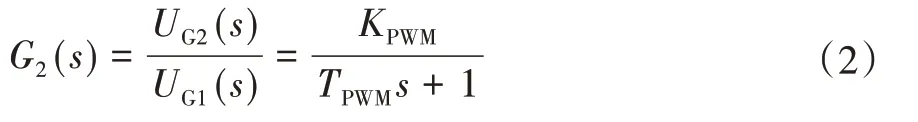

PWM控制器是將經過PID控制器處理后的數據進一步處理成PWM方波,進行電液伺服閥流量的近似線性控制,由于模擬控制電路存在電感和電容,PWM控制器可用一階環節進行模擬逼近,忽略高階微小量,其傳遞函數為:

式中:UG2(s)為經過PWM控制器的輸出控制電壓;UG1(s)為PID控制器的輸出控制電壓;KPWM為PWM控制器的系統增益;TPWM為PWM控制器的延遲時間,為時間常數,自身的元件的特性有關。

經過串聯校正模塊后,系統便可將輸入信號與反饋信號結合加工成適合電液伺服閥這類非線性元件使用的方波信號,對于升降補償系統,串聯校正模塊對系統的傳遞函數進行調整,使得系統穩定性提高,增加多一個負實零點,提高了系統動態性能。

2.2 電液比例換向閥

電液比例換向閥是電流輸入、流量輸出的一類閥,從串聯校正模塊得到方波電壓信號,可通過電路轉換為電流信號,然后經過電磁鐵線圈,使得滑閥閥芯移動,由于電磁鐵線圈的存在,電液比例換向閥嚴格來說是非線性器件。在一定條件下,為了簡化數學模型,可以忽略其影響,將電液比例換向閥視為線性元件。

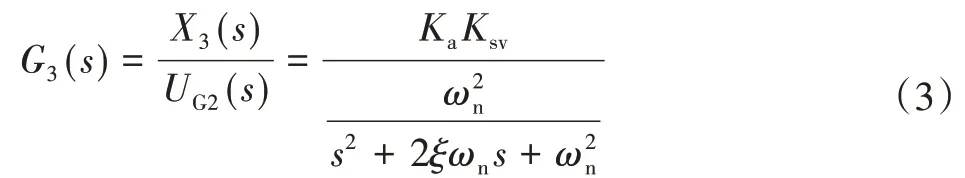

本文中,由于電液比例換向閥的開閉除了與電磁鐵線圈有關,還與閥芯慣性以及閥芯與閥孔間的摩擦有關,對于電液比例換向閥,其固有頻率較高,為簡化數學模型,按照二階系統進行處理,即電液比例換向閥的傳遞函數為:

式中:UG2(s)為經過PWM控制器的輸出控制電壓;X3(s)為經過電液比例換向閥后,輸出閥芯的位移量;Ka為電流增益,由于輸入到電液比例換向閥的是電壓信號,驅動電磁鐵線圈的是電流信號,在電壓和電流轉換中,存在電流增益;Ksv為閥的穩態點增益;ωn為系統等效無阻尼自振頻率;ξ為系統阻尼。

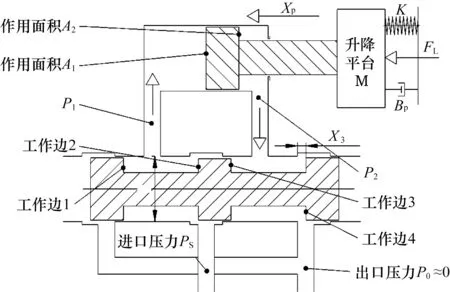

2.3 液壓缸負載

液壓缸采用非對稱缸設計,采用零開口四邊滑閥。考慮實際工作中存在的外部擾動,液壓缸負載環節物理模型如圖3所示。

圖3 液壓缸負載模型

(1)閥流量方程

以X3>0為例,由此可知,此時流入液壓缸的流量為Q1,流出液壓缸的流量為Q2,由于流入液壓缸的流量與流出液壓缸的流量相等,因此以流入液壓缸的流量為負載流量,即:

此時負載流量與開口位移X3有關,與負載壓力PL有關,即qL=f(X3,PL),根據泰勒展開:

式中:Cd為流量系數;ω為面積梯度(即單位閥芯位移所引起的節流口過流面積的增量);Kq為流量增益,Kq=Kc為流量-壓力系數,PL為液壓缸的負載壓力;ρ為液壓油的密度,本文假定液壓油密度不受溫升效應影響。

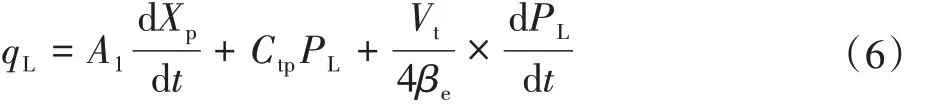

(2)液壓缸的流量連續性方程

液壓缸的負載流量可以流入液壓缸的流量計算,也可根據流出液壓缸的流量做計算。本文使用的是流入液壓缸的流量計算。即:

式中:A1為流入液壓缸的負載面積;為液壓缸向右移動的速度,因此,其乘以作用面積即為因液壓缸右移,流量補償的位移空間;Ctp為內泄漏系數,由于液壓活塞與液壓缸存在間隙,液壓缸兩腔存在負載壓力PL,因此存在流量內泄漏;Vt為液壓缸進油腔的容積,包括閥、連接管道;βe為液壓油的體積彈性系數;表示液壓油由于壓力變化使得液壓油存在體積變化。

(3)力平衡方程

對液壓缸負載平衡狀態受力分析,即:

受力平衡包括克服升降平臺慣性的力、阻尼力、外部干擾力F(t)、以及液壓缸左右兩腔液動力之差。

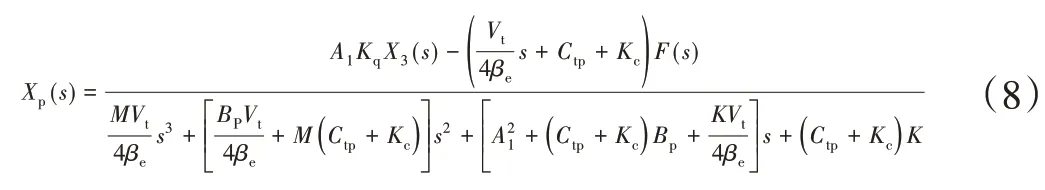

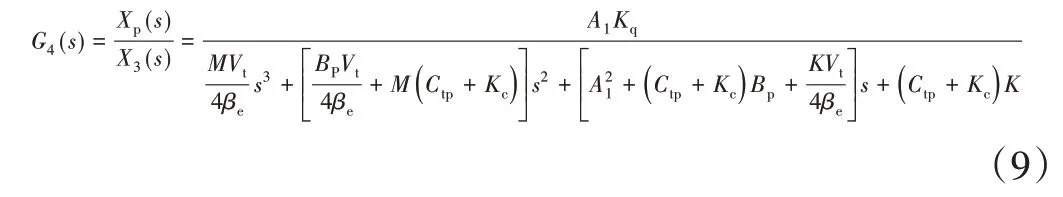

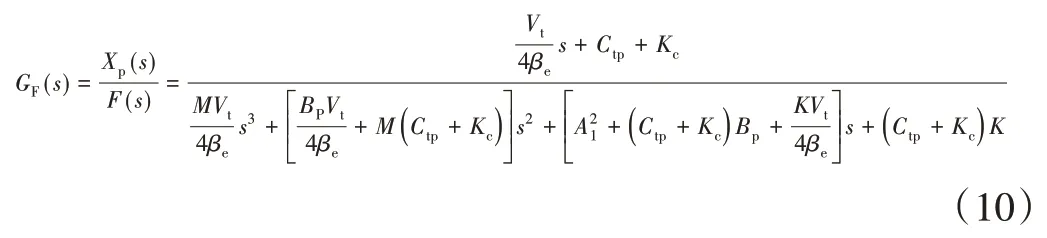

聯立以上方程,進行拉普拉斯變換,消除中間變量,即可得出液壓缸負載傳遞函數:

可知系統屬于高階系統,對于輸入的傳遞函數為:

對于系統而言,負載的作用力為外部干擾,對于干擾的傳遞函數為:

2.4 反饋傳感器

反饋傳感器是將位移信號轉換成電壓信號,反饋到串聯校正前端,其傳遞函數為:

式中:Ku為位移信號轉換成電壓信號的增益。

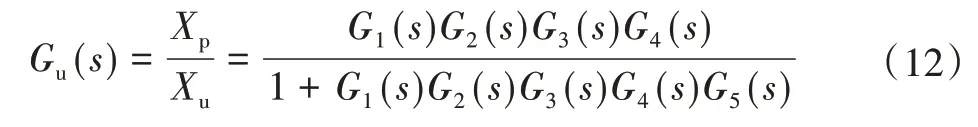

2.5 搭建傳遞函數

結合所有傳遞函數,由于升降平臺除了升降作業時存在傾斜角度需要補償系統糾正,還受到海況等沖擊,即升降平臺受到干擾力變化時,補償系統也可以進行調整,因此,升降補償系統為兩個輸入一個輸出,因此可以在此基礎上建立狀態空間數學模型。

對于Xu輸入,其傳遞函數為:

對于干擾的F(s)的輸入,其傳遞函數如式(10)所示。

3 海洋工況分析

升降平臺補償系統是一個復雜的大型控制系統,由于其受到各種環境因素的影響,升降平臺的結構布置、各樁腿的結構布置均不相同,升降平臺的重心也略有偏差。傳統的升降平臺是使用固定鉸接加很厚的橡膠彈簧以補償升降平臺因海況等帶來的沖擊,其相當于一個一階的阻尼系統,無法對升降平臺系統參數進行動態調節。

升降平臺質量大,慣性大,當需要改變系統當前狀態時所需要的功率也很大,受到海洋窗口期的限制,升降補償系統需要滿足快速響應和穩定性好兩個要求。同時,由于升降甲板會因搭載的生活物資等使得升降甲板的質量變化很大,即升降甲板整個系統的慣量很大,另一方面,實際使用中,客戶需求不同等原因,也使得整個升降平臺系統的各個參數無法固定。因此,對于復雜的的升降平臺系統,雖然得出其傳遞函數,對其使用MAT?LAB/SIMMULINK等軟件進行分析,得出的結論很難獲得實際的參考。但可根據單個樁腿的傳遞函數,結合利用升降補償系統的中央控制平臺的CUP強大的計算能力,在使用平臺時,根據每次平臺的載重,重新測定并賦值PID控制器的參數和輸入系統的位移量,以達到良好的效果。

4 結束語

本文講述了單液壓缸補償系統系統傳遞函數的理論建立過程。由傳遞函數以及海洋工況分析可得以下結論:(1)升降平臺補償系統屬于高階控制系統,在實際運用中需要注意系統的穩態情況;(2)升降平臺補償系統因每次的載重量的不同,需要不同的PID控制參數,因此可利用計算機的強大的計算能力及時糾正并優化升降補償系統的各個參數;(3)升降平臺補償系統是液壓補償,相比而言,使用橡膠彈簧補償不可控,在嚴重偏載的情況下還要加大橡膠彈簧的厚度,不經濟,且液壓補償可快速調節。