淺談焊裝外觀焊點(diǎn)控制策略

許騰飛 薛清君 劉智紅 趙賽

摘 要:針對(duì)車(chē)身上的外觀焊點(diǎn),歸納出從設(shè)計(jì)角度和制造角度所應(yīng)采取的控制策略,并對(duì)控制策略進(jìn)行系統(tǒng)性的介紹,進(jìn)而為提升整車(chē)外觀焊點(diǎn)質(zhì)量提供參考。

關(guān)鍵詞:外觀焊點(diǎn) 結(jié)構(gòu)優(yōu)化 電鍍鋅 工藝規(guī)劃 制件匹配 電極組合

Abstract:Aiming at the appearance solder joints on the vehicle body, this paper summarizes the control strategies that should be adopted from the perspective of design and manufacturing, and systematically introduces the control strategies, so as to provide reference for improving the appearance solder joint quality of the whole vehicle.

Key words:appearance solder joint, structural optimization, electro galvanization, process planning, part matching, electrode combination

1 引言

隨著中國(guó)汽車(chē)的崛起,整車(chē)精致感知質(zhì)量越來(lái)越被顧客所重視,而整車(chē)外觀焊點(diǎn)質(zhì)量是直接可以被顧客目視感知到的外觀質(zhì)量,直接影響顧客的視覺(jué)滿意度,基于以上原因,各大車(chē)企紛紛投入大量的人力、物力資源對(duì)外觀焊點(diǎn)進(jìn)行管控,以期提升整車(chē)精致感知水平。

2 產(chǎn)品設(shè)計(jì)

產(chǎn)品設(shè)計(jì)時(shí),在滿足產(chǎn)品性能、防腐等要求的前提下,還需要從結(jié)構(gòu)、連接方法、材質(zhì)等方面減少或降低外觀焊點(diǎn)的數(shù)量及缺陷,進(jìn)而降低整車(chē)外觀焊點(diǎn)的制造難度系數(shù)。

2.1 減少外觀焊點(diǎn)數(shù)量

SE工程師在接收到白車(chē)身數(shù)據(jù)后,首先結(jié)合總裝內(nèi)外飾數(shù)據(jù),識(shí)別整車(chē)外觀焊點(diǎn)數(shù)量及位置,形成《XX車(chē)型外觀焊點(diǎn)清單》,并反饋研發(fā)部門(mén)進(jìn)行分析,確認(rèn)是否可減少外觀焊點(diǎn)數(shù)量;

2.2 外觀焊點(diǎn)遮蔽

a)移動(dòng)焊點(diǎn)位置或加大覆蓋件尺寸

識(shí)別距內(nèi)飾件較近的的外觀焊點(diǎn),確認(rèn)是否可將外觀焊點(diǎn)移動(dòng)至門(mén)飾板、膠條、門(mén)鎖等內(nèi)飾件下面或加大內(nèi)飾件尺寸,進(jìn)而對(duì)外觀焊點(diǎn)進(jìn)行遮蔽,如圖1示例。

b)產(chǎn)品結(jié)構(gòu)更改

無(wú)法移動(dòng)焊點(diǎn)位置或加大內(nèi)飾件尺寸遮蔽的,需考慮是否可以對(duì)產(chǎn)品結(jié)構(gòu)進(jìn)行更改,將外觀焊點(diǎn)位置從外露面變更至非外露區(qū)域,進(jìn)而減少整體外觀焊點(diǎn)數(shù)量,如圖2示例;

2.3 連接方式變更

針對(duì)無(wú)法減少,也無(wú)法遮蔽的外觀焊點(diǎn),可以從連接方式進(jìn)行分析,確認(rèn)是否可由點(diǎn)焊變更為ARPLAS、激光填絲焊或CMT Braze+等焊接工藝,例:側(cè)圍流水槽部位由點(diǎn)焊變更為CMT Braze+焊,整車(chē)外觀焊點(diǎn)數(shù)量減少24個(gè),如圖3示例;

2.4 材質(zhì)分析

為提升整車(chē)防腐性能,整車(chē)鍍鋅板應(yīng)用越來(lái)越廣,隨之而來(lái)的是直接影響外觀焊點(diǎn)質(zhì)量的焊點(diǎn)堆鋅問(wèn)題,如圖4示例;

為有效解決堆鋅問(wèn)題,建議從產(chǎn)品設(shè)計(jì)階段充分分析是否可由熱鍍鋅板更換為電鍍鋅板,由于鍍鋅層厚度不一致,電鍍鋅板材可有效規(guī)避堆鋅問(wèn)題,但需結(jié)合防腐等性能要求,如圖5示例;

2.5 焊點(diǎn)排布優(yōu)化

a)焊點(diǎn)位置弧面應(yīng)大于等于R400mm,如圖6示例;

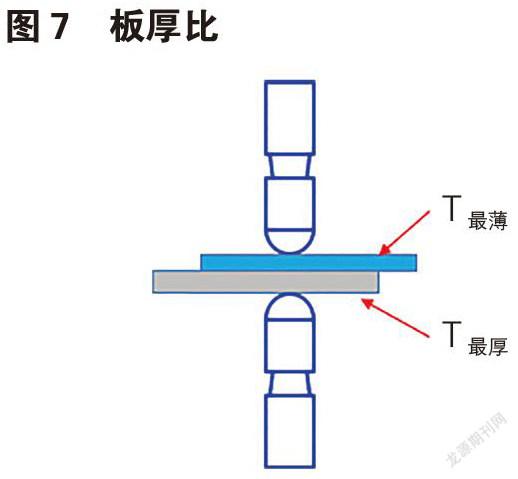

b)優(yōu)先采用兩層焊,板厚比一般不超過(guò)2:1,最大不超過(guò)2.5:1,如圖7示例;

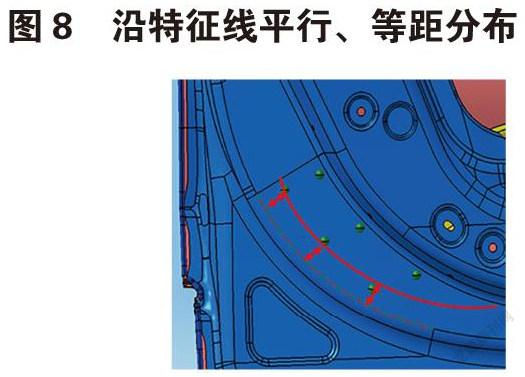

c)焊點(diǎn)位置沿特征線平行、等距分布、在焊接法蘭的中心,涉及同一個(gè)制件左右側(cè)均有外觀焊點(diǎn)的,需沿軸線對(duì)稱、等距分布,如圖8示例;

3 制造管控

從設(shè)計(jì)角度無(wú)法規(guī)避的外觀焊點(diǎn),必須從制造角度進(jìn)行管控,從而達(dá)到整車(chē)外觀焊點(diǎn)要求,主要從以下幾方面開(kāi)展:

3.1 工藝規(guī)劃

在工藝規(guī)劃時(shí),應(yīng)將外觀焊點(diǎn)盡量全部分布在工裝上進(jìn)行焊接,進(jìn)而保證制件定位穩(wěn)定,如圖9示例;

3.2 制件匹配

a)搭接間隙

涉及外觀焊點(diǎn)位置,一般為外觀件和加強(qiáng)板焊接,加強(qiáng)板板材厚,強(qiáng)度高,如兩制件存在搭接間隙或間隙變化,將會(huì)造成外觀焊點(diǎn)扭曲及焊點(diǎn)狀態(tài)的不穩(wěn)定性,故需對(duì)外觀焊點(diǎn)位置的搭接間隙進(jìn)行重點(diǎn)管控,一般要求搭接間隙≤0.2mm,如圖10示例;

b)焊接順序

為避免焊接順序造成的制件間隙變化,進(jìn)而帶來(lái)的外觀焊點(diǎn)影響,建議同一工位焊點(diǎn)優(yōu)先焊接外觀焊點(diǎn),然后在焊接其它普通焊點(diǎn)。

3.3 焊接調(diào)試

a)垂直度

在焊點(diǎn)調(diào)試過(guò)程中,由機(jī)器人焊接的外觀焊點(diǎn)需使用垂直筆比對(duì)焊鉗與焊接面的垂直度,保證焊鉗與焊接面垂直,如圖11示例;

對(duì)于由人工焊接的外觀焊點(diǎn),需增加焊鉗導(dǎo)向,保證焊鉗與焊接面的垂直度和焊點(diǎn)位置的一致性,如圖12示例;

b)對(duì)中度

調(diào)試過(guò)程中需對(duì)焊鉗的上下電極對(duì)中度進(jìn)行確認(rèn),要求對(duì)中度≤0.5mm,建議制作專門(mén)的卡板進(jìn)行比對(duì);

c)修磨頻次

設(shè)置合理的電極修磨頻次,一般行業(yè)內(nèi)常用的錐形電極帽建議修磨頻次設(shè)定為40點(diǎn)小修一次,200點(diǎn)大修一次,具體可依據(jù)現(xiàn)場(chǎng)實(shí)際情況進(jìn)行調(diào)整,進(jìn)而保證焊點(diǎn)大小基本一致;

d)修磨效果

調(diào)試階段必須對(duì)電極整個(gè)生命周期內(nèi)的修磨效果進(jìn)行確認(rèn),保證修磨后電極端面平整,無(wú)傾斜,花紋等問(wèn)題,如圖14示例;

e)參數(shù)調(diào)試

通過(guò)對(duì)預(yù)壓時(shí)間、焊接電流、焊接時(shí)間、電極壓力及脈沖次數(shù)等參數(shù)進(jìn)行調(diào)試,在滿足焊點(diǎn)強(qiáng)度指標(biāo)的基礎(chǔ)上,重點(diǎn)對(duì)壓痕深度進(jìn)行調(diào)試,保證同一區(qū)域內(nèi)所有外觀焊點(diǎn)壓痕深度目視無(wú)明顯差異。

3.4 電極選取

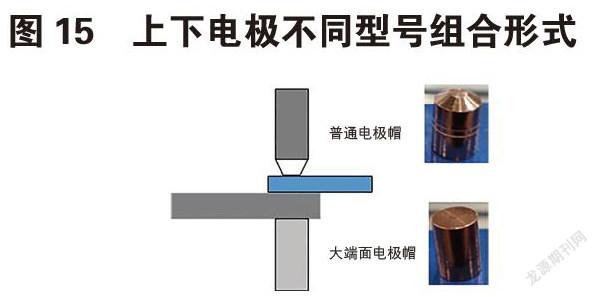

外觀焊點(diǎn)一般采用B型或F型上下電極相同型號(hào)的組合,但對(duì)于一些外觀焊點(diǎn)比較集中的部位,同樣可以采用上下電極不同型號(hào)的組合形式,即非外觀面采用普通電極帽,外觀面采用大端面電極帽,如圖15示例;

采用上下電極不同型號(hào)的焊接效果,如圖16示例

采用上下電極不同型號(hào)的組合形式雖然可以極大的改善外觀焊點(diǎn)質(zhì)量,但由于受焊接空間及產(chǎn)品型面的關(guān)系,通用性較差,所以采用前需充分考慮應(yīng)用場(chǎng)景,避免設(shè)備的浪費(fèi)。

3.5 返修工位設(shè)定

當(dāng)產(chǎn)品設(shè)計(jì)和工藝管控所有措施實(shí)施后,仍無(wú)法滿足整車(chē)外觀焊點(diǎn)要求時(shí),需設(shè)置專門(mén)的返修工位,對(duì)外觀焊點(diǎn)進(jìn)行返修,進(jìn)而達(dá)到外觀焊點(diǎn)的質(zhì)量要求,保證車(chē)輛的正常交付。

4 結(jié)語(yǔ)

產(chǎn)品設(shè)計(jì)人員在進(jìn)行外觀焊點(diǎn)的設(shè)計(jì)時(shí),要充分考慮到各種性能要求,在滿足性能要求的前提下,盡可能的從產(chǎn)品結(jié)構(gòu)、連接方式,材質(zhì)及焊點(diǎn)的分布區(qū)域、對(duì)稱性、流暢性、隨形等因素提升外觀焊點(diǎn)的可制造性。

工藝設(shè)計(jì)人員結(jié)合同步工程人員,對(duì)產(chǎn)品外觀焊點(diǎn)進(jìn)行充分識(shí)別,無(wú)法從設(shè)計(jì)避免的,需要從工藝方面進(jìn)行優(yōu)化管控,確保外觀焊點(diǎn)的基地生產(chǎn)可行性和產(chǎn)品質(zhì)量。

本文根據(jù)外觀焊點(diǎn)的特性及相關(guān)影響因素,歸納了控制外觀焊點(diǎn)的主要因素,對(duì)外觀焊點(diǎn)的設(shè)計(jì)及制造管控有一定的借鑒意義。

參考文獻(xiàn):

[1]鐘志達(dá).汽車(chē)車(chē)門(mén)周邊點(diǎn)焊新工藝[J].汽車(chē)工藝與材料,2000(02):5-7.

[2]黃天茂,韋業(yè)忠,陳實(shí),劉麗芳.機(jī)器人電阻焊火花飛濺降低及控制 [J].時(shí)代汽車(chē),2018(03):45-46+69.

作者簡(jiǎn)介

許騰飛:(1985.10—),男,專科,漢族,河北保定人。

趙 賽:(1987.03—),男,本科,漢族,河北保定人。

劉智紅:(1989.09—),女,本科,漢族,江西南昌人,助理工程師。

薛清君:(1990.01—),男,本科,漢族,河南信陽(yáng)人,助理工程師。