微粒捕集器噴油助燃再生旋流燃燒器流場特性研究*

何 勇,黃雅蘭

(邵陽學院機械與能源工程學院,湖南 邵陽 422000)

0 前言

柴油機微粒捕集器簡稱DPF(Diesel Particulate Filter,DPF)。從20世紀70年代開始,國外學者針對柴油機排氣中的大量微粒對DPF 的研制開發展開研究,到如今DPF是世界上公認降低柴油機PM排放最有效、技術相對成熟的后處理裝置之一,性能良好的DPF對排氣中PM的過濾效率可達95%[1],現在已逐漸成為滿足排放法規要求的必要技術配置。在一系列再生技術中,噴油助燃再生這一主動再生技術,再生燃燒器通過燃料供給系統和噴油系統適時噴射一定量的燃油,伴隨供氣系統提供充足的空氣以及點火系統將其點燃,燃燒器便會均勻產生相應的含氧燃氣,引發過濾體內的微粒燃燒[2]。噴油助燃再生技術采用與柴油機一樣的燃料,取用便利,燃料供給系統和噴油系統結構簡單,再生窗口較寬,燃料燃燒后能量利用率高、響應速度快,再生時間極短且再生效率高[3]。但噴油助燃再生的燃燒過程與組織具有一定的難度,燃燒器在冷啟動時會由于燃燒不理想引起二次污染,不僅要讓過濾體內積聚的微粒快速且完全燃燒,而且要保證過濾體不因過熱而損壞,這就需要在油氣比、燃油噴射的霧化質量、火焰穩定性等方面進行優化與匹配[4]。

因此,在本課題組前期所設計的DPF 噴油助燃再生旋流燃燒器的基礎上,采用數值模擬技術,研究四種不同的直葉片安裝角度對DPF 噴油助燃再生旋流燃燒器流場特性的影響規律,為進一步優化設計旋流燃燒器提供了依據。

1 計算模型介紹

1.1 旋流燃燒器的物理模型

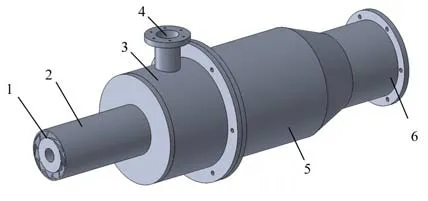

本文中所研究的DPF 噴油助燃再生的旋流燃燒器,其主要由油氣混合室、燃燒室、捕集體段以及總排氣出口段四個部分組成。所設計的旋流燃燒器采用的結構形式為軸流式,在其噴油嘴前端設計安裝旋流直葉片來進行供風,可以確保旋流燃燒器產生高質量的高速旋轉的流場,有利于促進柴油的霧化與蒸發以及油氣的充分混合,從而進一步保證其在中心軸方向形成相應長度的回流區來增強火焰的穩定性。

本文所設計的軸流式旋流直葉片旋流燃燒器的簡化模型如圖1 所示,圖中噴油嘴安裝孔半徑R 為12.5 mm,內環半徑R1為31 mm,外環半徑R2為43 mm,葉片厚度δ 為2 mm,葉片寬度a 為19 mm,由于本文主要對四種不同的葉片安裝角度θ 這一結構參數進行相關的研究,因此葉片安裝角度θ 將分別為30°、37°、45°以及50°,直葉片旋流器的長度t 為20 mm,旋流直葉片數量n為14個。

圖1 軸流式旋流直葉片旋流燃燒器的簡化模型

1.2 流體計算模型

DPF 在實際進行噴油助燃再生時,其整體結構、系統具有一定的復雜性,若完全參照實際物理模型、參數來進行數值仿真計算,不論是運行參數還是結構參數在投入實際工作時不具有固定性,為了滿足較為寬廣的再生窗口,就需要在相應的區間內來取值,所帶來的成本和困難性將大幅度提高。因此,有必要對所研究的模型作進一步的假設及簡化處理,以滿足工程仿真切實可行的要求。

對于假設及簡化后的流體計算模型采用網格劃分軟件作離散處理,因為本模型中的捕集體簡化處理為多孔介質模型,在數值計算時會對其作參數設置,所以需對捕集體部分與燃燒室、總排氣出口部分作分割處理。出于計算成本、精度以及流體域的結構等方面的考慮,捕集體部分用六面體結構化網格劃分,其他部分用非結構化網格進行劃分,總網格數量約33萬,網格質量都大于0.3。

1.3 計算模型與邊界條件

1.3.1 湍流模型

FLUENT 提供的湍流模型常用的有:標準k-ε模型、RNGk-ε模型、Realizablek-ε模型、雷諾應力模型(RSM)、k-ε模型、壓力修正k-ε模型以及大漩渦模擬模型[5]。本文中所研究的旋流燃燒器等結構擁有復雜的流場變化與近壁面流動細節,這些特點屬于雙方程模型的典型應用場景。Realizablek-ε模型滿足對雷諾應力的約束條件,在雷諾應力上可保持和實際湍流情況的相同,這是標準k-ε模型和RNGk-ε模型二者都無法實現的,這一優勢在FLUENT 的計算中能夠更加精確地模擬平面或圓形射流的擴散速度,與此同時在旋轉流、帶有方向的壓強梯度的邊界層以及分離流等問題計算中其結果更加符合實際情況[6]。因此,本文中的研究將選擇采用更加適合的Realizablek-ε湍流模型。

1.3.2 入口邊界條件

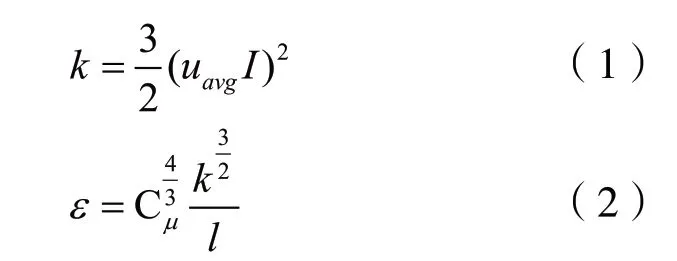

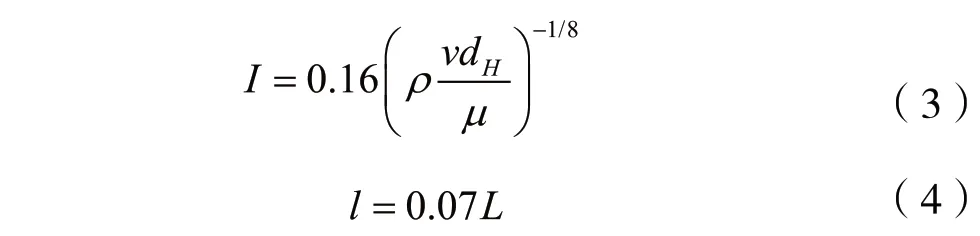

本研究在設置邊界條件時選擇速度入口,對上述選擇的湍流模型需要在設置中填入湍流強度I與湍流尺度l的數值,由于當前缺少求解湍流動能k、湍流耗散率ε的準確公式,所以需要依據近似公式(1)和(2)來進行估算。

以上兩式中:uavg代表平均流動速度;I代表湍流強度,其可以依據公式(3)進行求解;Cμ代表湍流模型內設定的經驗常數,一般取值為0.09;l代表湍流尺度,其可以依據公式(4)進行求解。

以上兩式中:ρ代表流體密度;v代表流體流動速率;dH代表入口管道的特征長度;μ代表空氣的動力黏度系數;L代表流動的特征長度。當管道是標準圓形截面,且內部流動充分發展,若dH與L相同時使用其相應的水力直徑代替,求解公式如公式(5)所示。

式中:A代表通過流體的截面面積;lc代表過流截面上流體潤濕周長,對應到本研究則為氣體入口截面上全部過流截面的周長。

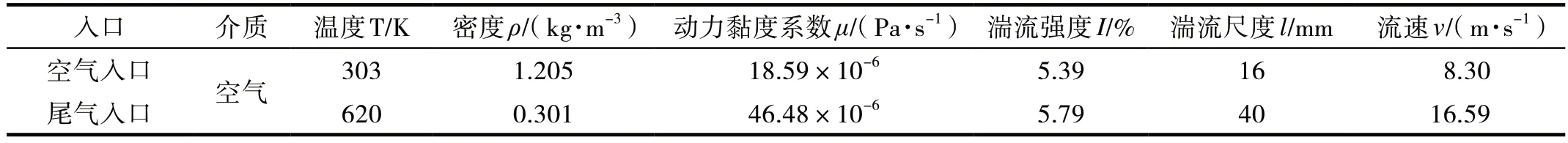

本文主要對旋流燃燒器的流場開展研究,考慮到柴油機的排氣成分具有一定的復雜性且氣體波動較大,故將尾氣簡化處理為新鮮空氣。選取柴油機某一工況,并采集這一工況下的尾氣數據作為尾氣入口的邊界條件,所采集的數據和根據上述公式求解兩個入口的湍流強度I與湍流尺度l詳見表1。

表1 入口邊界條件

2 仿真結果與分析

針對四種不同葉片安裝角度的再生用軸流式旋流燃燒器模型,選擇合適的湍流模型,根據對應的入口邊界條件,利用CFD 技術仿真計算了其流場,并主要分析了四種不同葉片安裝角度對中心回流區、重附著區的影響。

2.1 四種不同葉片安裝角度對中心回流區的影響

由文獻可知,對于旋流燃燒器性能指標的評價,一般常用回流區的大小和旋流強度這兩個參數來進行考察,其中,回流區的大小定義為軸向速度是負數的區域,旋流強度則定義為軸向負速率的大小[7]。圖2 為四種不同葉片安裝角度下旋流燃燒器Z=0 平面上速度分布云圖,由圖2 可分析出,四種不同葉片安裝角度下,四種旋流燃燒器的油氣混合室在X 方向中心軸線區域都能形成一定長度的中心回流區,并且該中心回流區一直延伸至燃燒室前部,與柴油機尾氣入口處的氣流相遇。此外,從圖2 可明顯地看出,葉片安裝角度分別為45°、50°的兩種旋流燃燒器的中心回流區明顯大于葉片安裝角度分別為30°、37°的兩種旋流燃燒器的中心回流區,中心回流區可有效增強旋流燃燒器內油氣的卷吸、混合,對于提高燃燒的火焰穩定性、燃燒的徹底程度及減少氮氧化物的生成量起到積極的作用[8]。

圖2 四種不同葉片安裝角度下旋流燃燒器Z=0平面上速度云圖

進一步分析圖2 可知,隨著葉片安裝角度的增大,旋流燃燒器中心回流區的回流速度整體上也在逐漸變大;葉片安裝角度不斷增大,其在中心軸線上的回流速度大體上也不斷變大。當葉片安裝角度為30°時,最大回流速度出現在大約138 mm 處,為2.5 m/s;當葉片安裝角度為37°時,最大回流速度出現在大約175 mm 處,為4.2 m/s;當葉片安裝角度為45°時,最大回流速度出現在大約81 mm 處,為3.8 m/s;當葉片安裝角度為50°時,最大回流速度出現在大約113 mm處,為4.0 m/s。葉片安裝角度由30°增大至37°時,最大回流速度也隨之變大,但葉片安裝角度由37°增大至50°時,最大回流速度呈現小幅度先下降再上升的趨勢,整體波動較小。

此外,伴隨著葉片安裝角度的增大,旋流燃燒器的中心回流區長度也隨之增大,整體上升趨勢逐漸平緩,對應于四種葉片安裝角度,中心回流區長度分別為177.9 mm、194.2 mm、200.7 mm、202.9 mm。合適長度的中心回流區長度不但可以增強旋流燃燒器內燃油與新鮮空氣在質量、能量及動量之間的傳遞[9],而且也可以讓燃燒室擁有適當的對流換熱,以進一步提高旋流燃燒器的效率。

2.2 四種不同葉片安裝角度對重附著區的影響

四種不同葉片安裝角度下,四種旋流燃燒器在燃燒室突擴結構處均能形成順時針旋轉型局部回流,這一局部漩渦回流處于燃燒器的突擴位置及貼近燃燒器壁面,通常被稱作重附著區。重附著區的存在可顯著加強燃燒室末端冷熱氣流的充分混合及穩定性[10],從而有利于提高再生時火焰的穩定性。其中,重附著區長度則決定這一局部漩渦回流區的大小,重附著區長度隨著葉片安裝角度的增大而逐漸減小。

3 結束語

四種不同葉片安裝角度下,四種旋流燃燒器的油氣混合室在X 方向中心軸線區域都能形成一定長度的中心回流區,并且該中心回流區一直延伸至燃燒室前部;葉片安裝角度分別為45°、50°的兩種旋流燃燒器的中心回流區明顯大于葉片安裝角度分別為30°、37°的兩種旋流燃燒器的中心回流區;隨著葉片安裝角度的增大,旋流燃燒器的中心回流區長度也隨之增大,整體上升趨勢逐漸平緩,中心回流區的回流速度整體上也在逐漸變大;葉片安裝角度由30°增大至37°時,最大回流速度也隨之變大,但葉片安裝角度由37°增大至50°時,最大回流速度呈現小幅度先下降再上升的趨勢,整體波動較小。四種不同葉片安裝角度下,四種旋流燃燒器在燃燒室突擴結構處均能形成重附著區,重附著區長度隨著葉片安裝角度的增大而逐漸減小。