新型旋葉式壓縮機缸體型線設計與性能分析

向 銀,李俊瀟,劉紅梅,陶平安,何澤銀

(1.重慶交通大學 機電與車輛工程學院,重慶 400074;2.重慶建設汽車系統股份有限公司 重慶市汽車熱管理系統工程技術研究中心,重慶 400052;3.重慶川儀速達機電有限公司,重慶 400707)

0 引言

旋葉式壓縮機是一種新型回轉式壓縮機,具有部件少、轉速高、效率高、成本低等優點,廣泛應用于中小排量汽車空調系統中[1-3]。旋葉式壓縮機作為汽車空調系統中核心耗能部件,其主要依靠葉片與缸體接觸將缸體內腔區域分隔成若干工作腔,通過工作腔容積不斷變化實現對工質的壓縮,從而使低壓氣體轉化為高壓氣體。壓縮機工作過程中,葉片與缸體接觸型線直接關系著壓縮機基元容積,影響壓縮機制冷量;同時,葉片與缸體接觸過程中將產生動態機械激勵力,易誘發機體振動,引起外場輻射噪聲,影響乘車舒適性[4-6]。因此,改進旋葉式壓縮機缸體型線對提高壓縮機基元容積與降低動態機械激勵力具有重要的實際工程應用價值。

為提高壓縮機性能,岳向吉等[7]對影響壓縮機容積效率因素進行研究,結果表明泄漏系數是影響容積效率的主要因素;吳華根等[8]針對雙螺桿壓縮機的嚙合間隙和排氣端面間隙對壓縮機性能的影響程度進行研究,結果表明嚙合間隙極大地影響壓縮機的容積效率;Shin 等[9]提出一種新型活塞式回轉壓縮機,提高了壓縮機制冷量,減小了葉片處機械損失;Xiao 等[10]提出一種新型三缸變容積比旋轉壓縮機,吸氣腔容積的增加使制熱能力和壓縮效率提升;Bianchi 等[11-12]通過理論與試驗研究壓縮機摩擦功率,并對壓縮機幾何參數進行優化,提高了機械效率。對于旋葉式壓縮機而言,其葉片與缸體為接觸式密封,目前大多壓縮機設計研究未從型線嚙合角度出發考慮型線機械式密封問題。

壓縮機動態接觸激勵方面,李佳沅等[13]基于斜盤式壓縮機動力學模型,研究了壓縮機參數對壓縮機斜盤平穩性的影響;江志農等[14]研究了往復式壓縮機間隙接觸副對壓縮機傳動機構動力學性能的影響;王楓等[15]通過建立活塞式壓縮機系統多體動力學模型,優化了壓縮機設計參數;張春等[16]建立了渦旋壓縮機剛柔耦合動力學模型,分析了壓縮機運動副反力和渦盤應力應變。然而,目前旋葉式壓縮機動力學分析模型尚不完善,建立的動力學模型較少考慮各部件的彈性、阻尼、受力變形等影響,導致其分析結果并不能精確地符合實際工況。

綜上所述,從型線嚙合角度出發考慮型線機械式密封問題,基于等距曲線包絡原理,推導了圓弧-多項式曲線缸體型線,結合旋葉式壓縮機剛柔耦合動力學模型,分析型線改進前后壓縮機接觸激勵與基元容積效率,為壓縮機型線設計和性能改進提供了有效的方法和指導。

1 旋葉式壓縮機缸體型線設計

某在役汽車空調旋葉式壓縮機由5 個葉片、轉子、缸體等部件組成,缸體型線由主型線與多段圓弧曲線組成,其中主型線為簡諧曲線,如圖1所示。

圖1 中,r 為缸體短半軸長度(即轉子半徑);R 為缸體長半軸長度;e 為葉片偏距;b 為葉片厚度;S 為葉片槽向位移;γ 為缸體圓弧曲線角度;ω為轉子角速度;φ 為轉子轉角;θ 為極徑極角;ρ 為型線極徑。

圖1 旋葉式壓縮機結構示意圖

對于簡諧-圓弧組合型線旋葉式壓縮機,由于其對稱性,π≤θ≤2π 時缸體內型線是0≤θ≤π時缸體內型線以橫軸為對稱的鏡像。極坐標下0≤θ≤π 的缸體型線函數可表示為

轉子以角速度ω 順時針旋轉,葉片相對于轉子槽來回平動,通過對葉片運動模型的建立來設計新型旋葉式壓縮機氣缸型線。原簡諧-圓弧組合型線壓縮機葉片的運動學特性曲線存在突變,葉片將對缸體產生較大的沖擊激勵[17]。為消除突變、減緩沖擊,在原旋葉式壓縮機缸體型線基礎上,保留圓弧曲線部分來保證壓縮機的密封特性,只對缸體主型線進行設計。把旋葉式壓縮機視作直動從動件盤形凸輪機構,因此,按照凸輪設計理論方法,首先確定葉片運動規律曲線,即從動件的運動規律曲線。

在γ≤φ≤π-γ,根據葉片相對于轉子的伸出與伸回,將設計的新型線分為葉片升程曲線與葉片回程曲線。當γ≤φ≤α1,為保證葉片運動學特性曲線連續光滑,并使葉片升程曲線在起始點及終止點處變化平緩,設定升程曲線速度、加速度在起點和終點均為0,其初始條件為:

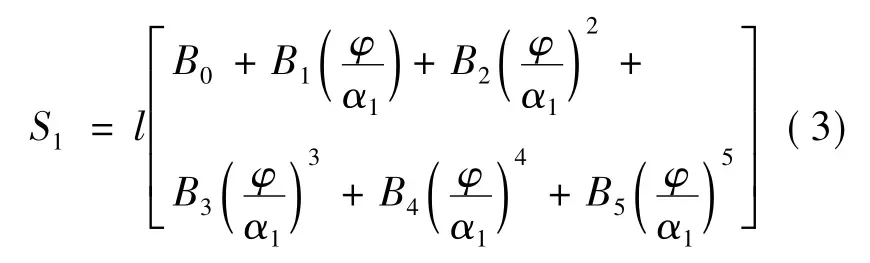

根據初始條件數目,列出多項式高次函數

式中:S1為葉片升程位移,α1為葉片升程終止處轉子轉角,l 為葉片最大伸出量,B0,…,B5為待定系數。

通過聯立式(2)(3),可得到:

式中,φ∈[γ,α1]。此階段,葉片速度、加速度分別為。

同理,可得葉片回程時多項式高次函數

式中:φ∈[α1,π-γ],α2=π-α1。此階段,葉片速度、加速度分別為。

基于等距曲線包絡原理,將葉片的運動轉化為葉片頭部圓弧圓心Q0的運動,其運動軌跡為缸體理論型線。缸體實際型線為理論型線上的點作為圓心、r0為半徑所形成各小圓的外包絡線,如圖2 所示。

圖2 新型旋葉式壓縮機及葉片分析模型參數示意圖

圖2 中,r0為葉片頭部圓弧半徑,x0為葉片頭部圓弧圓心與葉片中心線的偏距,δ 為轉子轉角φ與極徑極角θ 的夾角。

定義葉片的運動規律曲線函數為S(φ),缸體理論型線極坐標方程為ρ0=ρ0(θ),壓縮機參數變換為:

葉片位移、轉子轉角與缸體理論型線極徑、極角的關系為:

獲得缸體理論型線后,運用等距曲線包絡原理,得到缸體實際型線。過Q0點作偏距圓切線,相切偏距圓于點A,與X 軸交為點B,與X 軸夾角為β。

設理論型線上任一點Q0的坐標為(x0,y0)。令AQ0=L,L=S+S0,則

缸體理論型線與實際型線為等距曲線,實際型線是圓心在理論型線上以r0為半徑的一簇滾子圓的包絡線。由于滾子圓的圓心在缸體理論型線上,故對應的實際型線的坐標Q(x,y)可由Q0(x0,y0)確定,故可得

f(x,y,φ)是產生包絡曲線族的方程,即實際型線的方程,(x,y)為實際型線上任意一點Q 的直角坐標

當取α1=α2=π/2 時,新缸體型線與原缸體型線如圖3 所示,由多項式葉片運動規律曲線得到的新缸體型線吸氣腔容積明顯增大,且保留了原壓縮機缸體圓弧曲線型線,使缸體與轉子之間具有良好的密封性,減少氣體的泄漏。

圖3 新缸體型線與原缸體型線示意圖

2 旋葉式壓縮機基元容積計算

旋葉式壓縮機轉子高速旋轉,離心力將轉子槽內葉片甩出使其與缸體“嚙合”并相互運動,葉片與葉片之間形成的空間被稱之為基元。轉子旋轉一周為一周期,在半個周期內每一基元容積都將由小逐漸變大,達到最大值后再逐漸變小,完成壓縮機一次吸氣、壓縮、排氣等工作。因此,壓縮機吸、排氣量與基元容積的大小相關,并直接影響其制冷量,所以需分析并計算新型旋葉式壓縮機的基元容積。建立新型旋葉式壓縮機的基元容積模型,解析計算葉片處于不同階段時的基元容積,對比分析新型旋葉式壓縮機與原旋葉式壓縮機的基元容積。

旋葉式壓縮機結構參數如圖1 所示。計算基元容積時對基元前的葉片的位置進行分析,設其轉子轉角為φ,則基元后的葉片轉子轉角為φ-72°。沿轉子角速度方向,葉片處于不同位置時旋葉式壓縮機基元容積模型如圖4 所示。

圖4 新型旋葉式壓縮機基元容積模型示意圖

1)當0°≤φ≤72°時,基元容積如圖4(a)所示,其容積計算為:

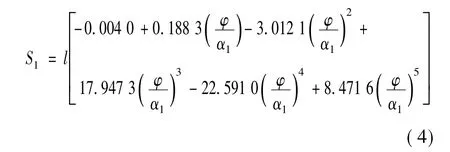

2)當72°<φ≤180°時,基元容積如圖4(b)所示,其容積計算為:

3)當180°<φ≤252°時,基元容積如圖4(c)所示,其容積計算為:

式中:h 為轉子軸軸向高度。

缸體型線中圓弧段主要起密封作用,對基元容積的影響可忽略不計,故新型旋葉式壓縮機與原旋葉式壓縮機的基元容積隨轉子轉角變化可由式(11)—(13)表達,如圖5 所示。當基元前的葉片轉角φ=126°時,新型旋葉式壓縮機與原旋葉式壓縮機基元容積達到最大,新型旋葉式壓縮機的基元容積比原旋葉式壓縮機的基元容積增加4.36%,具有更大的吸氣量和排氣量。

圖5 改進前后壓縮機基元容積曲線

3 旋葉式壓縮機葉片接觸力分析

3.1 旋葉式壓縮機剛柔耦合建模

旋葉式壓縮機中葉片相對于缸體、轉子的剛性較弱,故建模時將5 個葉片處理為柔性,缸體與轉子處理為剛性,進而建立剛柔耦合動力學模型,能更準確地反應葉片與缸體、轉子的碰撞接觸狀態。

借助三維建模軟件UG,建立旋葉式壓縮機缸體、轉子、葉片剛性實體模型,裝配得到三維多剛體模型。為便于后續提取葉片與轉子槽兩側動態接觸力,需在剛性實體建模階段對轉子槽進行分塊處理,轉子槽分塊如圖6 所示。然后,將旋葉式壓縮機多剛體模型導入ADAMS 軟件中,并將剛性葉片復制,借助ADAMS/flex 模塊和葉片有限元網格模型,將復制的剛性葉片轉化為柔性體,并定義原剛性葉片質量與慣性為零,使其變為“啞物體”,便于施加接觸約束和提高多剛柔耦合數值計算效率。

圖6 旋葉式壓縮機實體模型示意圖

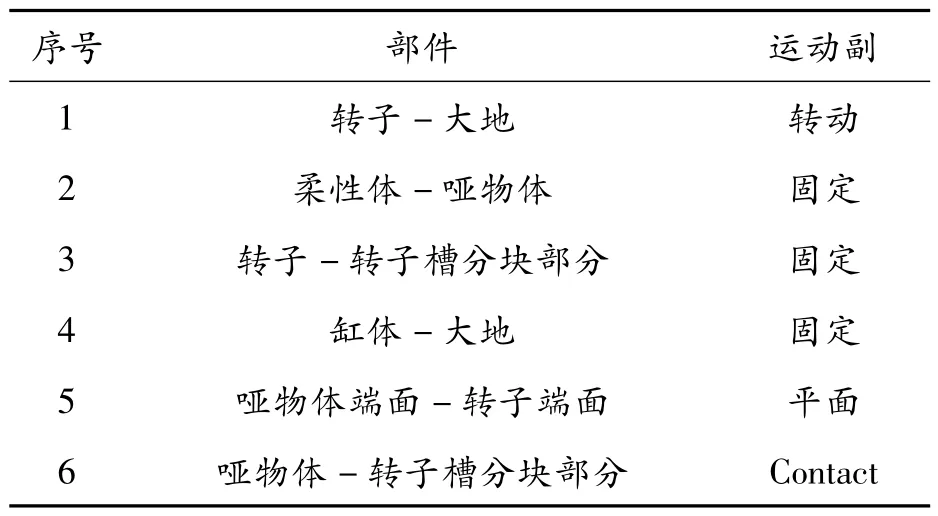

表1 為各部件之間的約束關系,其中轉子施加轉動約束,如圖7(a)中1 所示;柔性體與啞物體、轉子與轉子槽分塊部分、缸體相對于地面分別施加固定副,分別如圖7(a)中2、3、4 所示;啞物體端面與轉子端面添加平面副,如圖7(a)中5 所示;啞物體與缸體、啞物體與轉子槽分塊部分分別施加Contact 約束,如圖7(a)中6 所示,得旋葉式壓縮機多剛柔耦合動力學模型,如圖7(b)所示。

表1 各部件之間的約束關系

圖7 旋葉式壓縮機剛柔耦合動力學模型示意圖

在添加背壓腔的葉片背壓力時,使其沿著轉子槽方向,垂直作用于葉片尾端中心。在添加基元腔的氣體力時,使其垂直作用于葉片伸出部分中心位置,且氣體力隨著基元腔容積變化而變化。

由于葉片隨轉子轉動,葉片伸出長度隨轉子轉角不斷變化,氣體力作用點也將隨之改變。因此,構建一質量與體積近乎為零的“無質量塊”作為基元腔氣體力的受力載體,并對“無質量塊”與“啞物體”施加滑動副約束,且施加平移驅動,使“無質量塊”始終與葉片伸出部分中心位置重合,如圖8 所示。

圖8 葉片加載模型示意圖

提取葉片伸出轉子槽長度結果的1/2,將其作為“無質量塊”的位移數據,轉化為樣條曲線;進而,基于樣條曲線對平移驅動編寫“無質量塊”位移加載函數,使“無質量塊”與葉片相對滑動,保持在葉片伸出部分的中心位置;而后,將實測基元腔的氣體力施加到“無質量塊”上,實現將基元腔的氣體力傳遞至葉片的目的。

3.2 旋葉式壓縮機葉片接觸力分析

旋葉式壓縮機運行過程中,葉片受到與缸體的動態接觸力Fm、與轉子槽兩側的動態支反力R1、R2及背壓腔壓力Fb作用,其中背壓腔壓力為0.7~0.8 倍排氣壓力Pd,葉片受力狀態如圖6所示。

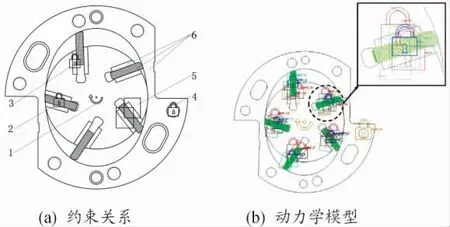

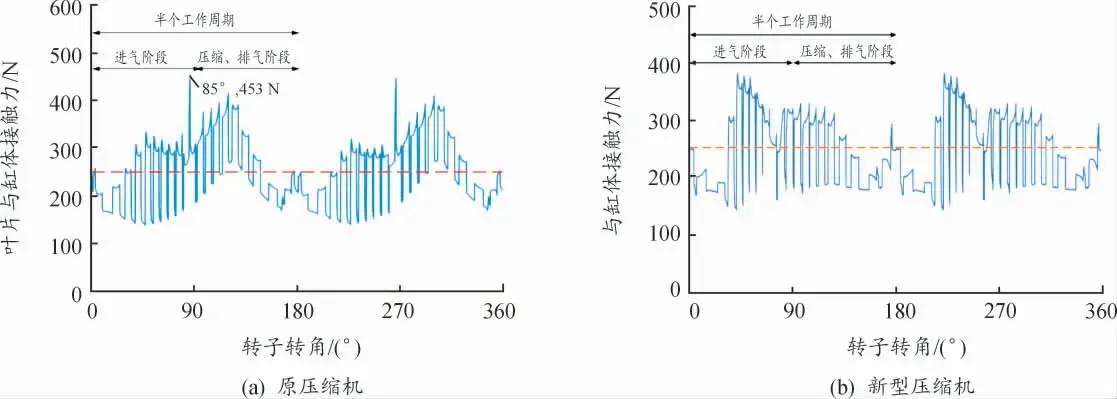

基于旋葉式壓縮機剛柔耦合動力學模型,根據旋葉式壓縮機各部件的材料性質以及ADAMS接觸參數的取值范圍,為保證計算精度與避免結果發散,設置接觸剛度1×106N/mm,阻尼50 N·s/mm,力指數1.5,滲透深度0.01 mm,動摩擦因數0.08,靜摩擦因數0.1,求解時間0.2 s,時間步長1×10-4s,計算得轉子轉動一圈過程中葉片與缸體動態接觸力、葉片與轉子槽動態接觸力。圖9、圖10 分別給出新型壓縮機與原壓縮機在轉速3 000 r/min 工況下葉片與缸體以及葉片與轉子槽的動態接觸力。

圖9 改進前、后葉片與缸體動態接觸力曲線

圖10 改進前、后葉片與轉子槽動態接觸力曲線

葉片與缸體間動態接觸力Fm存在劇烈波動,出現在進氣過程中。與原旋葉式壓縮機相比,新型旋葉式壓縮機的葉片與缸體間最大接觸力Fm數值較之前減少18.59%,且振蕩波動相對減小。

R2波動較R1劇烈,進氣與壓縮階段轉化過程中葉片與缸體間動態接觸力與背壓力達到平衡狀態;壓縮階段中隨著基元腔容積變小不斷壓縮介質,R1與R2均急劇增加,當基元腔氣體作用力最大時(轉子轉角φ=124°)支反力達到峰值。新型旋葉式壓縮機葉片轉子槽兩側的最大動態支反力R1、R2數值分別減少9.29%、12.09%。

缸體型線改進后,葉片與缸體、轉子的接觸力有明顯改善,有助于減小缸體、轉子受到葉片的沖擊,進而降低葉片磨損、提升機械效率。

4 結論

1)與原旋葉式壓縮機相比,葉片與缸體間接觸力Fm較之前減少18.59%,且振蕩波動相對減小;葉片轉子槽兩側的最大動態支反力R1、R2數值分別減少9.29%、12.09%;缸體型線改進后,葉片與缸體、轉子的接觸力明顯改善,有助于減小缸體、轉子受到葉片的沖擊,進而降低葉片磨損、提高機械效率。

2)新型多項式-圓弧組合型線旋葉式壓縮機吸氣腔容積增加了4.36%,具有更大的吸、排氣量,且保留了原壓縮機缸體圓弧曲線,使缸體與轉子有良好的密封性,減少氣體的泄漏,提高壓縮效率。