小型立式蘭炭鍋爐氣化燃燒機理和優勢探討

杜旭昌

(山東省煙臺市特種設備檢驗研究院,山東 煙臺 261400)

根據相關規定,淘汰一段式煤氣發生爐,改用二段式煤氣發生爐。但存在占據空間、需要凈化、浪費熱量等缺點,本文采用已除去揮發分的蘭炭作氣化原料,對其機理進行了淺析和探討,并對該設計結構在環保、等方面的優勢進行了分析。

1 鍋爐用燃料介紹:機制蘭炭(以下稱蘭炭)

(1)蘭炭以其固定炭高、比電阻高、化學活性高、低含灰份、低鋁、低硫、低磷的特性,逐步取代冶金焦成為一種不可替代的炭素燃料。蘭炭形狀為塊狀,采用了先進的干餾焙燒工藝,其固定炭比土煉蘭炭提高了5%~10%,灰分和揮發份降低了3%~5%,質量穩定,水分低,機械強度較土煉蘭炭有明顯的提高。

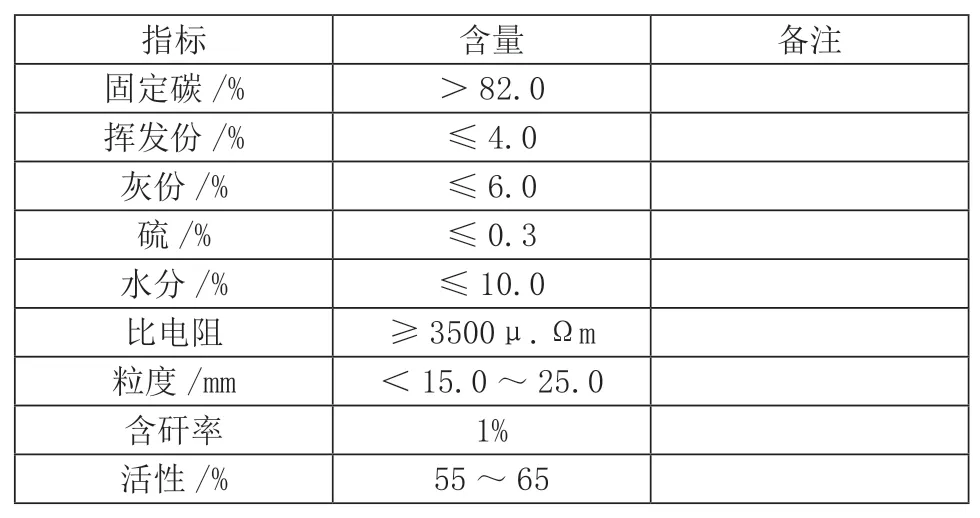

(2)蘭炭成分及含量(如表1)。

表1

2 鍋爐大致結構、煙氣流程、燃燒和氣化技術

(1)該鍋爐由蘭炭氣化爐和鍋爐兩體結合在一起,形成產燒一體化。其煙氣流程、燃燒過程為:蘭炭與氣化劑(空氣、少量水)按比例在氣化爐中產生溫度較高的煤氣(CO/CH4/H2/CO2),煤氣在上部逐漸積聚、空間受限和氣流擾動作用,向下沿氣化爐最左側折流快速進入薄蘭炭層,經進一步加熱,直接進入燃燒爐爐膛燃燒,產生大量熱量被布置在爐膛內受熱面水側的給水吸收,產生蒸汽;爐膛內的煤氣完全燃燒,在煤氣850~1100℃燃燒的位置噴入尿素脫硝處理后煙氣進入省煤器,再經脫硫設備脫硫后排入大氣(如圖1所示)。

由上所述,該鍋爐的蘭炭氣化爐氣化不同于一般一段和二段煤氣爐氣化。

蘭炭氣化爐氣化結構、產氣和煙氣流程和脫硫、脫硝裝置位置(如圖1)。

圖1

(2)鍋爐氣化爐蘭炭氣化機理。

蘭炭中的碳分子氣化燃燒技術:從碳分子層面對蘭炭的氣化、燃燒及其轉化規律進行研究,采用了大界面薄料層氧化反應,耦合小截面厚料層還原反應的碳分子氣化燃燒技術。

其機理:①采用水冷爐排固定床氣化是借以用氧化層燃燒后余氧與氧化層產生的中二氧化碳替代水蒸汽作為氣化劑,氣化溫度在氧化層可達到900~1100℃,將導入的煤氣鍋爐無氮熱廢氣中的富余二氧化碳還原一氧化碳、廢氣中的高溫水蒸汽與高溫熱碳繼續中和、分解氫氣和一氧化碳,使30%~60%煤氣鍋爐排出300~600℃無氮廢氣還原成一部分燃氣,達到節省燃料、減少排碳目的。氣化爐下部氧化層,氣固反應物(蘭炭與氣化劑:空氣、水分)之間的第一次直接接觸,將蘭碳中外水、內水和其中的極少量揮發分蒸出,由于采用大斜面低空間結構和蘭炭薄料層,裸露的碳分子與氧氣原子接觸面積增大即氧化反應界面增大,在反應溫度下,有序地加快了爐內氧化反應,反應層層推進,使蘭炭的燃燒反應進行得完全充分,爐渣的含碳量大幅度降低。

大界面薄層料蘭炭與氧氣氧化過程:

②氣化爐的上部還原層采用小截面高空間結構,氧化層產生的CO2氣體通過氣化爐上部小截面厚料蘭炭層時,氣固反應物(蘭炭分子與CO2、蘭炭分子與水分子)之間進行了第二次接觸,進行了復雜的物理化學反應。由于采用小截面高空間結構,使燃料蘭炭柱呈細高形狀,延長了反應物之間的接觸時間,即增加了反應物的還原時間。同時,提高了上升熱流體的流速,加快了反應物之間的對流換熱和傳質效果,使還原階段燃料柱的溫度升高,同時,又快速補足了二氧化碳和水蒸汽的數量。這些因素就必然加快了還原反應的速度,使還原反應進行的既充分又完全。

小截面高空間厚料二氧化碳與蘭炭、水蒸氣與CO2、C還原耦合過程:

通過上述氧化和還原反應,完成了大界面薄料層氧化和小截面高空間厚料層還原耦合反應的蘭碳分子氣化整個過程。

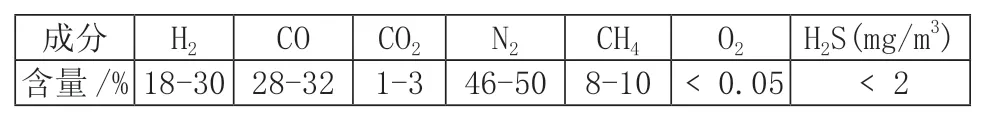

煤氣成分和體積百分比(如表2)。

表2

3 鍋爐環保方面

(1)鍋爐在燃燒區850~1000℃的溫度范圍內采用SNCR技術進行脫硝處理。(2)鍋爐煙氣進行布袋除塵后通過水噴淋設施除塵(兼做濕式脫硫),除塵效率達90%以上。(3)除塵后的煙氣采用堿液中和技術進行脫硫處理。

該鍋爐排煙檢測結果(如圖2)。

圖2

4 鍋爐氣化、燃燒的主要技術優勢

(1)采用低成本、機械性能高強度的蘭炭氣化的煤氣,能夠在缺氧條件下實現Ca/S(鈣硫比)接近1的固硫設計,并且在煙氣排除尾部裝設了脫硫裝置,降低了脫硫成本,達到環保標準;(2)低空氣過量系數σ接近1的燃燒,減少了氮氧化物生成概率,并在煤氣開始燃燒段進行了脫硝處理,大大減少排入大氣中煙氣的NOX的量,確保了鍋爐的排煙中NOX的含量達標,資源消耗大幅度降低,并且在鍋爐燃燒區;(3)燃氣(油)鍋爐都配有各種類型的燃燒機,與燃燒機相連的燃氣管道、儲罐一旦泄漏,造成環境污染,更重要的是易燃易爆,造成安全隱患。該鍋爐無須燃燒機避免了以上環保、安全和熱量浪費問題;(4)該鍋爐產燒一體設計取消了氣化爐尾部的凈化工藝,大大降低了燃燒成本,防止了氣體凈化帶來的二次污染,減少了熱量損失。

上述鍋爐煙氣環保治理措施實現了“從源頭、化學元素”方面防治污染,達到了環保、安全、節能的目的。