不同熱氧環境對T800碳纖維/環氧樹脂復合材料力學性能的影響

賈耀雄,許 良,敖清陽,張文正,王 濤,魏 娟

(1 航空工業成都飛機工業(集團)有限責任公司,成都 610091;2 沈陽航空航天大學 機電工程學院,沈陽 110136)

碳纖維復合材料憑借其諸多優異性能(比模量和比強度高,耐沖擊性、耐腐蝕性和耐高溫性好,可設計性和可加工性突出等)已被廣泛應用于航空航天和其他各個行業領域[1-3]。由碳纖維復合材料制造的飛行器部件在服役過程中會遇到多種復雜的環境情況,如自然界中溫度的變化、冰雹、鹽霧、紫外線輻射、濕熱環境等,這些環境都會對復合材料的性能造成影響。相關研究表明[4-5]在特定環境下,如濕熱、高溫、紫外線和鹽霧這些復雜環境因素都會導致碳纖維復合材料的力學性能和耐溫性能降低,同時會通過不同的機制改變材料表面形貌和內部狀態,影響其使用壽命。因此碳纖維復合材料在典型服役環境(濕熱環境和熱氧環境)下的老化行為研究已經引起人們的普遍關注。

國內外諸多學者對碳纖維復合材料在熱氧環境下的性能變化做了大量研究,過梅麗等[6]研究了高溫老化對T300/5405和T300/HD03兩種先進復合材料性能的影響,研究發現:T300/5405復合材料的質損率相對較低,同時高溫老化對T300/5405室溫下的壓縮性能和高溫下的彎曲性能影響較大;而高溫老化對T300/HD03復合材料的剪切強度、壓縮模量和高溫下的彎曲性能影響較大。郭丹丹等[7]選取168,360,720,1200 h 4個140 ℃的高溫老化環境,對三維四向編織碳/環氧復合材料的熱氧老化規律和老化機理展開探究,結果表明:在不同的熱氧老化階段,該型碳/環氧復合材料由于溫度較高其樹脂基體會出現氧化反應,同時該材料的在老化期間單位面積的質損率會隨老化的進行而降低。Kubota等[4]研究了碳纖維增強添加型聚酰亞胺復合材料在240,270,300 ℃高溫環境中老化3000 h后的力學性能變化,發現碳纖維增強聚酰亞胺復合材料在240 ℃老化3000 h和270 ℃老化2000 h后,其抗壓強度表現出了良好的熱穩定性,在300 ℃時退化明顯。只有當表面退化導致90°層與0°層之間的夾層嚴重退化時,其抗壓強度才會下降。Akay等[8]將T300平紋碳纖維布增強雙馬來酰亞胺樹脂層壓板放置在210,230,250 ℃的高溫環境中經過不同時間至2000 h,發現試樣老化500 h后在210,230 ℃時的失重率低于250 ℃時的失重率,同時在高溫環境下基體損耗和微裂紋的形成,導致彎曲強度和層間剪切強度降低超過50%,老化過程還會產生基體的后固化,影響高溫下的力學性能。Shivakumar等[9]研究了315 ℃熱循環對CytecT650碳纖維/Lonza Primaset PT-30氰酸酯復合材料棒的拉伸和彎曲性能的影響,結果表明:在拉伸模量不變的情況下,熱循環使碳纖維復合材料的拉伸強度、斷裂應變和循環次數呈正比關系。同時在循環次數達到100次之前,彎曲模量沒有變化,然后在800次熱循環后下降了28%,由于熱循環,導致纖維/基體界面分離、基體收縮和氧化、玻璃化轉變溫度升高。

隨著國外對先進復合材料制造技術的不斷壟斷和國家各個行業對先進復合材料需求的不斷提高,使得國產先進復合材料的種類相繼出現,其中國產T800碳纖維/環氧樹脂復合材料是一種典型的先進復合材料,而它的諸多性能都還被研究得較少。本工作對國產T800碳纖維/環氧樹脂復合材料進行了不同溫度下的熱氧老化實驗,通過質量變化、老化前后表面形貌、紅外光譜、動態力學性能和層間剪切實驗,探討了不同溫度下的熱氧老化對國產T800碳纖維/環氧樹脂復合材料性能的影響,為在典型服役環境下的新型國產碳纖維復合材料構件設計提供參考數據,同時對預測新型國產碳纖維復合材料在典型服役環境使用過程中的損傷老化行為以及進一步的工程實用化研究具有非常重要的意義。

1 實驗部分

1.1 實驗材料

本工作所用復合材料為國產T800碳纖維/環氧樹脂復合材料,由遼寧省先進聚合物復合材料重點實驗室提供,鋪層順序和平均纖維體積分數分別為[+45/0/-45/90]6s和(60±2)%,采用熱壓罐工藝制備,單層板厚度為0.2 mm,總共鋪24層,并采用金剛石砂輪片低速切割層合板試樣,切割表面平整未見毛刺,最后按實驗方案進行編號處理。

1.2 人工加速熱氧老化

試樣在不同溫度(70,130,190 ℃)的熱氧環境下老化40天后,將伴隨的樣品取出進行稱重、SEM觀察、DMA測試以及紅外光譜分析。

實驗采用人工加速熱氧老化的實驗方法。通常熱氧老化溫度低于玻璃化轉變溫度,在低于玻璃化轉變溫度Tg的溫度下進行熱氧老化實驗可以加速小分子的運動并促進老化,而不會改變材料自然老化機理。當前的人工加速熱氧老化的實驗方法包括中溫和高溫,中溫遠低于玻璃轉化溫度,而高溫則接近玻璃轉化溫度[10]。將試樣分別放在70,130,190 ℃的中溫和高溫環境箱進行熱氧老化,每隔一段時間將試樣取出進行稱重,重復稱量3次,取其平均值,記錄數據,并將得到的數據進行擬合分析。

1.3 測試與表征

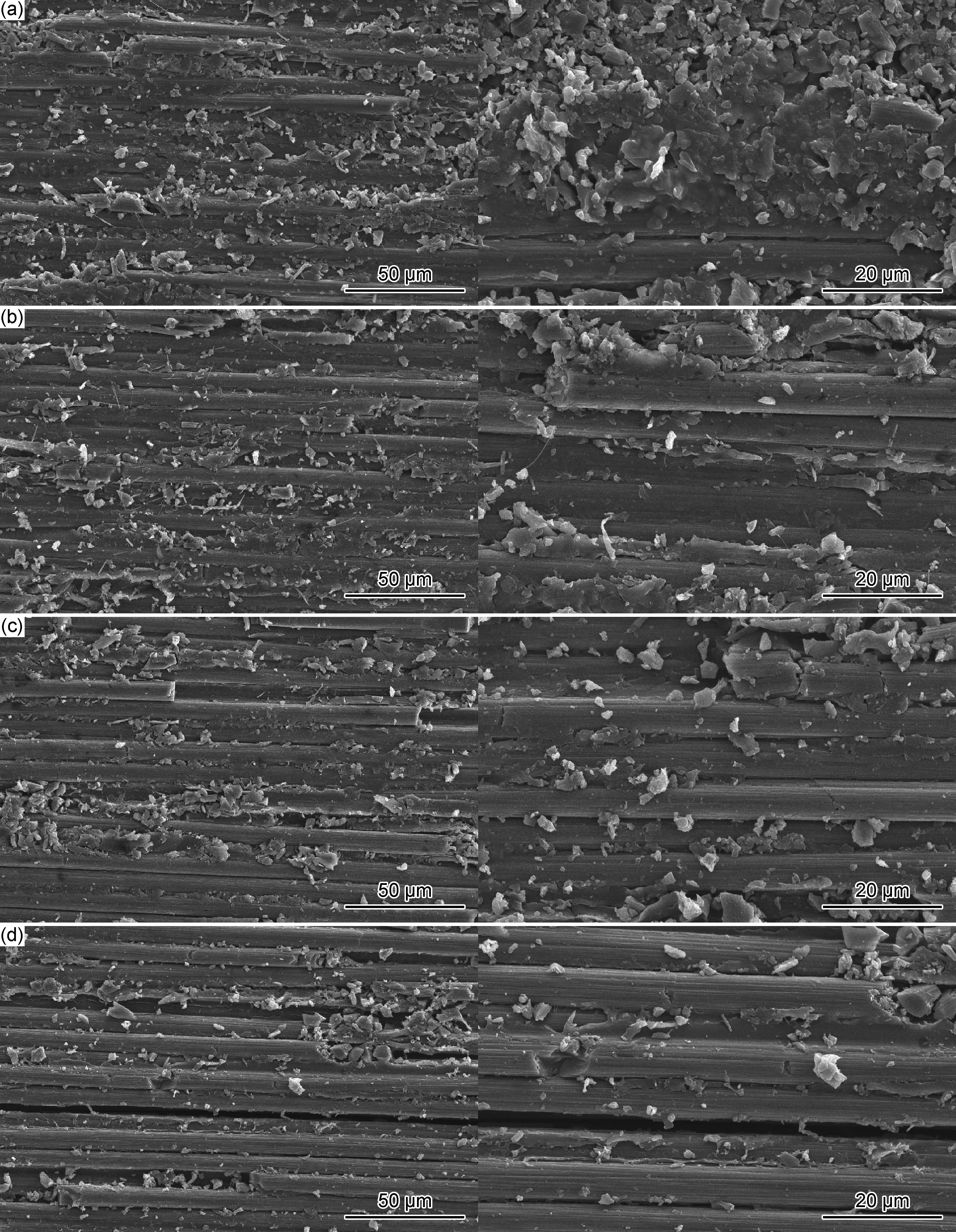

為了評估老化對復合材料的纖維-基體界面的影響,通過SU3500掃描電子顯微鏡(SEM)觀察復合材料老化前后的表面形態,且觀察干態(未失重)試樣的形貌,并進行對比。SU3500掃描電子顯微鏡的工作加速電壓為10 kV。

紅外光譜以100 cm-1的分辨率在600~4000 cm-1的范圍內以Spectrum 100傅里葉變換紅外(FT-IR)光譜儀記錄,并判斷老化環境對表面官能團變化的影響。

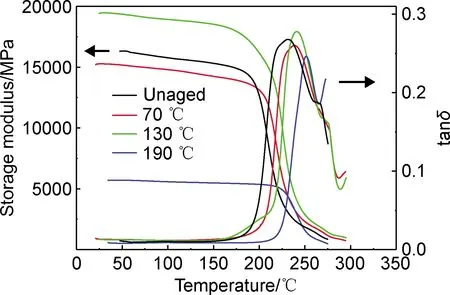

動態力學性能是根據ASTM D7028—2007標準使用DMA Q800儀器在單懸臂梁加載模式下確定的,其振幅設定為20 μm,頻率1 Hz,升溫速率為5 ℃/min。其主要記錄動態儲能模量和力學損耗角(tanδ)與溫度的關系圖,然后從儲能模量曲線來確定Tg的位置,再從Tg的變化分析其國產T800碳纖維/環氧樹脂復合材料剛度的變化規律。

按照ASTM D2344/D2344M—2013標準在Instron試驗機上對老化后的試樣進行室溫下的層間剪切性能測試,加載速率為1 mm/min,測試結果為5個試樣的平均值。

2 結果與分析

2.1 質量變化分析

熱氧老化實驗前,從國產T800碳纖維復合材料層合板上用高精度微型臺鋸制作熱氧老化試樣,使用精度為±0.1 mg的ALC-210.4電子天平稱重計測量熱氧老化試樣的質量記為初始質量W0,熱氧老化實驗過程中應定期取出試樣,并用天平稱試樣的質量記為Wt。稱重結束后應快速將老化試樣放回環境箱內讓試樣繼續老化,老化時間為40 d,老化溫度為70,130,190 ℃。

使用電子稱重計測量每個高溫老化試樣的質量并記錄3個測量值的平均值,并根據式(1)計算其質損率:

(1)

式中:Mloss是試樣的質損率;W0是老化前試樣的質量;Wt是t時刻試樣的質量。

將實驗得到的數據進行擬合,得到該復合材料質量變化曲線如圖1所示,可以看到,在熱氧老化初期,復合材料的質損率隨時間增長幾乎呈直線增長,這是因為碳纖維/環氧樹脂復合材料在制備和貯存過程中存在一定的初始吸濕量和殘余低分子物質,在老化初期快速揮發造成的[11],而且溫度越高其揮發速率越快。隨著老化時間的延長,試樣在70,130 ℃的環境下質損率逐漸趨于平緩,而在190 ℃的環境下質損率還在隨老化時間不斷增加。這是因為190 ℃熱氧環境使試樣發生氧化和熱老化反應,導致基體內部分解出更多的低分子物質,而低分子物質將繼續揮發[12],使得在190 ℃熱氧環境下質損率還在不斷增加。

圖1 不同老化環境下的質量變化曲線Fig.1 Quality change curves under different aging environments

2.2 老化前后表面形貌觀察分析

利用掃描電子顯微鏡觀察未老化和經過不同溫度熱氧老化后試樣的表面形貌變化如圖2所示,可以看出未老化試樣纖維表面黏附有大量的樹脂,但沒有明顯的空隙、微裂紋等缺陷或纖維拔出等現象,說明纖維和樹脂基體黏結狀態良好。圖2(b)~(d)是試樣在70,130,190 ℃ 3種不同熱氧環境下的表面形貌,可以看到,在70,130 ℃的老化環境下,試樣表面的大量樹脂隨溫度升高其脫粘現象逐漸加劇,同時大量的纖維表面也逐漸裸露,在190 ℃的老化環境下,隨著大量樹脂的脫落和纖維裸露,纖維與樹脂、纖維與纖維之間界面出現微裂紋和空隙,缺少樹脂填充,基體開裂現象嚴重,試樣表面受到破壞。這主要是因為在70,130 ℃熱氧環境下,熱氧老化會讓樹脂基體內部的水分子和低分子物揮發,使得樹脂基體體積由于水分子和低分子物揮發而減小,同時由于碳纖維與樹脂基體的熱膨脹系數不一致從而產生了收縮應力,這個收縮應力將會作用于國產碳纖維復合材料界面導致復合材料界面發生破壞,而這只是物理老化[13]。在190 ℃熱氧環境下,試樣表面形貌破壞更為嚴重,這主要是因為在老化過程中試樣除了發生物理老化外,由于樹脂基體在老化過程中會被氧化將發生化學老化使得復合材料界面產生許多微裂紋,而這些微裂紋的存在形成了氧氣進入復合材料內部的通道,增大了氧氣與樹脂基體的接觸范圍,從而加快了樹脂基體的氧化速度,導致碳纖維和樹脂基體界面破壞更加嚴重[14]。

圖2 不同老化環境下的SEM圖 (a)未老化;(b)70 ℃;(c)130 ℃;(d)190 ℃Fig.2 SEM images under different aging environments (a)unaged;(b)70 ℃;(c)130 ℃;(d)190 ℃

2.3 紅外光譜分析

圖3 T800碳纖維/環氧樹脂復合材料在不同老化環境下的紅外光譜圖Fig.3 Infrared spectra of T800 carbon fiber/epoxy composites under different aging environments

2.4 動態力學分析

實驗取損耗因子(tanδ)的峰值溫度為玻璃化轉變溫度(Tg),它是復合材料保持剛性的最高溫度,當工作環境溫度高于Tg時,材料表現為高彈性狀態,將失去使用性能;當低于Tg時,材料呈現硬質固態,具有一定的力學性能。玻璃化轉變溫度和儲能模量的變化與濕和熱有相當大的聯系。

將不同溫度熱氧老化后的試樣進行動態力學性能測試并將得到的數據進行處理,繪制未老化和熱氧老化試樣的DMA曲線如圖4所示,可以看到,隨著溫度的升高,其tanδ峰會逐漸往高溫方向移動,Tg升高,這主要是因為熱氧老化使復合材料發生物理老化和后固化作用,而產生的后固化作用將會減小分子鏈間的距離,導致分子間的鏈接更為緊密和分子間的交聯密度變大,從而使得國產碳纖維復合材料剛度提高,Tg增大[15]。DMA曲線中儲能模量和tanδ峰值高低變化代表著復合材料在不同老化階段的內耗變化,可以看到,隨溫度的升高,儲能模量和tanδ峰值呈現先降低后升高再降低的趨勢,表示隨溫度升高復合材料內耗先降低后增大再降低。這可能是因為70 ℃熱氧老化只發生了后固化和物理老化,而物理老化與后固化速率都不高,所以模量會出現波動但變化有限;當溫度升高到130 ℃時會使后固化和物理老化的速率增加,后固化會使材料內部分子間結合得更加緊密,使儲能模量增大,復合材料的力學損耗也逐漸增加[10];當溫度繼續升高到190 ℃時熱氧老化會使碳纖維復合材料內部分子之間的一些作用力減弱和化學鍵發生斷裂,如范德華力和氫鍵,從而使分子變得更加活躍,最終導致材料內耗降低[13]。

圖4 不同老化環境下的DMA曲線Fig.4 DMA curves under different aging environments

2.5 層間剪切性能分析

層間剪切強度是衡量復合材料界面性能的重要指標之一。表1是不同老化環境下T800碳纖維/環氧樹脂復合材料靜態力學性能,可以看出,與未老化試樣相比,經不同溫度熱氧老化后試樣的剪切強度都有所提高。在70,130,190 ℃熱氧老化后剪切強度分別提高6.0%,13.7%和2.1%,但可以看到剪切強度隨溫度的升高先增大后減小,這主要是由于熱氧老化對碳纖維復合材料既有增強作用又有破壞作用,熱氧老化引起的后固化表現出增強作用,在老化過程中,由于纖維和基體收縮不匹配造成的界面損傷和樹脂的熱分解對復合材料的性能有破壞作用[16]。在70,130 ℃熱氧老化過程中,后固化速率隨溫度升高而增大,其對碳纖維復合材料的增強作用占主導地位,使得材料層間剪切強度逐漸變大;在190 ℃熱氧老化過程中,后固化速率也相對較快,但此時熱氧老化對材料界面性能的破壞更為顯著,導致其層間剪切強度減小。

表1 不同老化環境對T800碳纖維復合材料層間剪切性能的影響Table 1 Influence of different aging environments on interlayer shear property of T800 carbon fiber composites

3 結論

(1)在熱氧老化初始階段,質損率急速上升,老化溫度越高質量損失越快,經過一定時間的老化后,試樣在70,130 ℃的熱氧環境下質損率逐漸趨于平緩,而在190 ℃的熱氧環境下質損率還在隨老化時間不斷增大;未老化試樣表面纖維與樹脂基體黏結狀態良好,老化后,試樣表面形貌隨熱氧溫度升高其破壞程度逐漸加劇,在190 ℃的熱氧老化后,纖維表面的樹脂脫落嚴重,纖維與纖維之間出現裂縫空隙,無樹脂填充。

(2)損耗因子tanδ峰值隨熱氧老化溫度的升高逐漸向高溫方向移動,即Tg變大,說明國產T800碳纖維/環氧樹脂材料的剛性增大,同時老化后試樣的儲能模量和tanδ峰值隨溫度的升高呈現先降低后升高再降低趨勢,表示試樣內耗先降低后增大再降低;試樣在190 ℃的熱氧老化過程中,即有材料界面破壞引起的物理變化,也發生了不可逆化學變化。

(3)與未老化試樣相比,70,130,190 ℃熱氧老化后試樣的剪切強度分別提高了6.0%,13.7%和2.1%,說明國產T800碳纖維/環氧樹脂基復合材料層間界面具有良好的耐熱性能,但可以看出隨著溫度升高其試樣剪切強度降低的幅度會變大。相關實驗結果和實驗現象可為后續研究新型國產T800碳纖維/環氧復合材料提供一個數據參考。